一种直角挂板新型锻造工艺的制作方法

1.本发明涉及输电线金具技术领域,具体涉及一种直角挂板新型锻造工艺。

背景技术:

2.直角挂板是一种改变连接方向的转向连接金具,转向90

°

与单联金具连接,由于连接方向换成直角,因此具有变化灵活、适应性强等特点,直角挂板一般采用钢板进行加工,对于载荷等级较大的直角挂板,以往会采用球墨铸铁或铸钢铸造,但不允许采用锻铸铁铸造,近年来对槽型连接的直角挂板连接金具均要求采用锻造工艺制造,而不允许采用常规的铸造工艺,以确保线路安全运行,

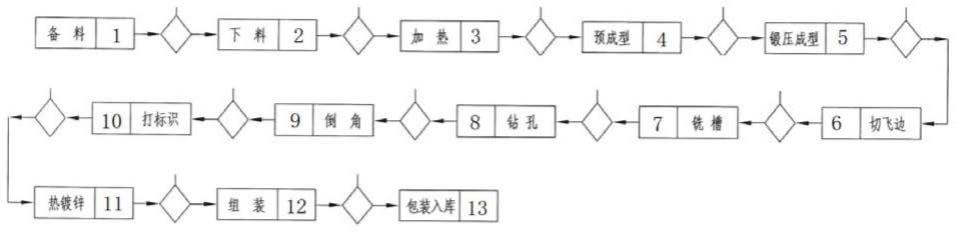

3.(参见图1)现有的直角挂板锻造工艺路线为备料1

→

下料2

→

加热3

→

预成型4

→

锻压成型5

→

切飞边6

→

铣槽7

→

钻孔8

→

倒角9

→

打标识10

→

热镀锌11

→

组装12

→

包装入库13。现有的工艺路线使整锻件的锻胚厚度多,所以需要铣槽工序,但铣槽工序往往成为瓶颈工序,加工困难,生产效率低,浪费原材料,同时毛胚件因为槽内为实心,导致钻孔穿透时间长,钻头磨损快,增加员工磨钻头时间,生产效率低,不具备节能降耗。

技术实现要素:

4.本发明的目的在于针对现有技术的上述不足和缺陷,提供一种直角挂板新型锻造工艺,以解决上述问题。

5.本发明所解决的技术问题可以采用以下技术方案来实现:

6.一种直角挂板新型锻造工艺,其特征在于,包括以下步骤:

7.步骤1)备料:根据所备的原材料进行尺寸、外观、材料、机械性能检测;

8.步骤2)下料:选择相应外径的圆钢,通过锯床把圆钢分段成若干段,每段圆钢长度根据试模后成功的长度下料;

9.步骤3)加热:将圆钢放入中频加热炉工作区域,启动设备,对毛胚进行加热到1160

±

20℃;

10.步骤4)预成型:选择相对应及合格的预成型模具,正确安装在设备工作台上,启动设备,调节上下行程位置,将加热后的毛胚件放入预成型模具内进行预成型,预成型后迅速将工件转到下道工序;

11.步骤5)一次锻压成型:选择相对应及合格的第一锻压成型模具,正确安装在设备工作台上,启动设备,调节上下行程位置,将预成型后的毛胚放入第一锻压成型模具内,进行首次锻压成型,首次锻压成型后迅速转将工件转到下道工序;

12.步骤6)二次锻压成型:选择相对应及合格的第二锻压成型模具,正确安装在设备工作台上,启动设备,调节上下行程位置,将一次锻压成型后的的工件翻转90度,放入第二锻压成型模具内,并把已经完成槽型的部位对准模具相应的部位后进行进行二次锻压成型,二次锻压成型后迅速将工件转到下道工序;

13.步骤7)切飞边:选择相对应及合格的切飞边模具,正确安装在设备工作台上,启动

设备,调节上下行程位置,将二次锻压成型的工件放入切飞边模具内进行切飞边,切飞边后迅速将工件转到下道工序;

14.步骤8)冲孔:选择相对应及合格的冲孔模具,正确安装在设备工作台上,启动设备,调节上下行程位置,将切飞边后的工件放入冲孔模具内先冲孔一头,再翻转工件冲孔另外一头,将冲孔后的工件整齐摆放在周转筐内,转入下道工序;

15.步骤9)扩孔:选择相对应直径的钻头,正确安装在设备工作台上,将工件固定在钻床工作台面上,启动设备,调节上下行程位置对工件进行扩孔,将扩孔后的工件整齐摆放在周转筐内,转入下道工序;

16.步骤10)倒角:选择相对应的倒角模具,正确安装在设备工作台上,将工件固定在钻床工作台面上,启动设备,调节上下行程位置对工件进行倒角,将倒角后的工件整齐摆放在周转筐内,转入下道工序;

17.步骤11)打标识:选择相对应的打标识设备,正确安装在设备工作台上,将工件固定在钻床工作台面上,启动设备,调节上下行程位置对工件进行打标识,将打标识后的工件整齐摆放在周转筐内,转入下道工序;

18.步骤12)热镀锌:将打标识后的工件进行热镀锌处理,将热镀锌处理后的工件转入下道工序;

19.步骤13)组装:将热镀锌处理后的工件进行组装,组装后的工件转入下道工序;

20.步骤14)包装入库:将组装后的工件进行包装入库。

21.在本发明的一个优选实施例中,所述第一锻压成型模具的开始锻压温度》1100℃。

22.在本发明的一个优选实施例中,所述切飞边模具的结束锻压温度》850℃。

23.由于采用了如上的技术方案,本发明的有益效果在于:本发明将以往的整体锻造模具优化成抽槽方式,由一道锻压成型增加到一次、二次锻压成型,同时增加冲孔工序,通过冲孔后预留单边2mm加工余料,将以往的钻孔改为扩孔,提高生产效率,减少钻头损耗率,达到节能降耗目的。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1是现有技术的工艺流程图。

26.图2是本发明的工艺流程图。

27.图3是本发明锻造成型的结构示意图之一。

28.图4是本发明锻造成型的结构示意图之二。

具体实施方式

29.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面进一步阐述本发明。

30.参见图2至图4所示的一种直角挂板新型锻造工艺,包括以下步骤:

31.步骤1)备料10:根据所备的原材料进行尺寸、外观、材料、机械性能检测;

32.步骤2)下料20:选择相应外径的圆钢,通过锯床把圆钢分段成若干段,每段圆钢长度根据试模后成功的长度下料;

33.步骤3)加热30:将圆钢放入中频加热炉工作区域,启动设备,对毛胚进行加热到1160

±

20℃;

34.步骤4)预成型40:选择相对应及合格的预成型模具,正确安装在设备工作台上,启动设备,调节上下行程位置,将加热后的毛胚件放入预成型模具内进行预成型,预成型后迅速将工件转到下道工序;

35.步骤5)一次锻压成型50:选择相对应及合格的第一锻压成型模具,正确安装在设备工作台上,启动设备,调节上下行程位置,将预成型后的毛胚放入第一锻压成型模具内,进行首次锻压成型,首次锻压成型后迅速转将工件转到下道工序;本实施例中的第一锻压成型模具的开始锻压温度》1100℃。

36.步骤6)二次锻压成型60:选择相对应及合格的第二锻压成型模具,正确安装在设备工作台上,启动设备,调节上下行程位置,将一次锻压成型后的的工件翻转90度,放入第二锻压成型模具内,并把已经完成槽型的部位对准模具相应的部位后进行进行二次锻压成型,二次锻压成型后迅速将工件转到下道工序;。

37.步骤7)切飞边70:选择相对应及合格的切飞边模具,正确安装在设备工作台上,启动设备,调节上下行程位置,将二次锻压成型的工件放入切飞边模具内进行切飞边,切飞边后迅速将工件转到下道工序;本实施例中的切飞边模具的结束锻压温度》850℃

38.步骤8)冲孔80:选择相对应及合格的冲孔模具,正确安装在设备工作台上,启动设备,调节上下行程位置,将切飞边后的工件放入冲孔模具内先冲孔一头,再翻转工件冲孔另外一头,将冲孔后的工件整齐摆放在周转筐内,转入下道工序;

39.步骤9)扩孔90:选择相对应直径的钻头,正确安装在设备工作台上,将工件固定在钻床工作台面上,启动设备,调节上下行程位置对工件进行扩孔,将扩孔后的工件整齐摆放在周转筐内,转入下道工序;

40.步骤10)倒角100:选择相对应的倒角模具,正确安装在设备工作台上,将工件固定在钻床工作台面上,启动设备,调节上下行程位置对工件进行倒角,将倒角后的工件整齐摆放在周转筐内,转入下道工序;

41.步骤11)打标识110:选择相对应的打标识设备,正确安装在设备工作台上,将工件固定在钻床工作台面上,启动设备,调节上下行程位置对工件进行打标识,将打标识后的工件整齐摆放在周转筐内,转入下道工序;

42.步骤12)热镀锌120:将打标识后的工件进行热镀锌处理,将热镀锌处理后的工件转入下道工序;(着重参见图3至图4)为成型后的直角挂板1。

43.步骤13)组装130:将热镀锌处理后的工件进行组装,组装后的工件转入下道工序;

44.步骤14)包装入库140:将组装后的工件进行包装入库。

45.本发明的锻造工艺如下:备料

→

下料

→

加热

→

预成型

→

一次锻压成型

→

二次锻压成型

→

切飞边

→

冲孔

→

扩孔

→

倒角

→

打标识

→

镀锌

→

组装

→

包装入库。通过以上合理工艺路线优化,改变模具结构方式,降低瓶颈工序,缩短均衡生产节拍,使该产品节省原材料,降低生产刀具损耗,提高生产效率,达到节能降耗目的,满足客户交付时间要求,提升公司竞

争力。

46.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1