一种异形接管锻件的加工方法及异形接管锻件与流程

本发明涉及异形接管锻件,特别是涉及一种异形接管锻件的加工方法及异形接管锻件。

背景技术:

1、随着国家装备制造业的快速发展,对异形锻件的种类需求不断攀升,且逐步向异形化、大型化发展。

2、目前承制的一种异形接管零件,属于关键核心件,呈“l”形状,主体尺寸约760×950×530mm,且侧管内腔以隔板隔断,形成“腰形”盲孔结构。

3、通常情况下,此类结构零件应采用铸造方式制作,但因该零件有较高的性能、尺寸及形位精度要求,铸件均无法满足,故采用锻件结构。但如此大尺寸的此类结构锻件并无加工前例,该锻件在最终加工时,因结构相对较复杂,需要多次转换工位,如采用常规技术手段,转换工位时,加工基准无法及时转移,形位精度无法保证,甚至会影响到尺寸精度。

4、因此,如何保证在工位转换时、基准的不断变动下,保持加工基准的连贯性,保证要求的尺寸及形位精度,是亟需解决的问题。

5、前面的叙述在于提供一般的背景信息,并不一定构成现有技术。

技术实现思路

1、本发明的目的在于提供一种异形接管锻件的加工方法及异形接管锻件,该异形接管锻件的加工方法,保证在工位转换间,保持基准的连贯性及精度,保证产品的尺寸及形位精度。

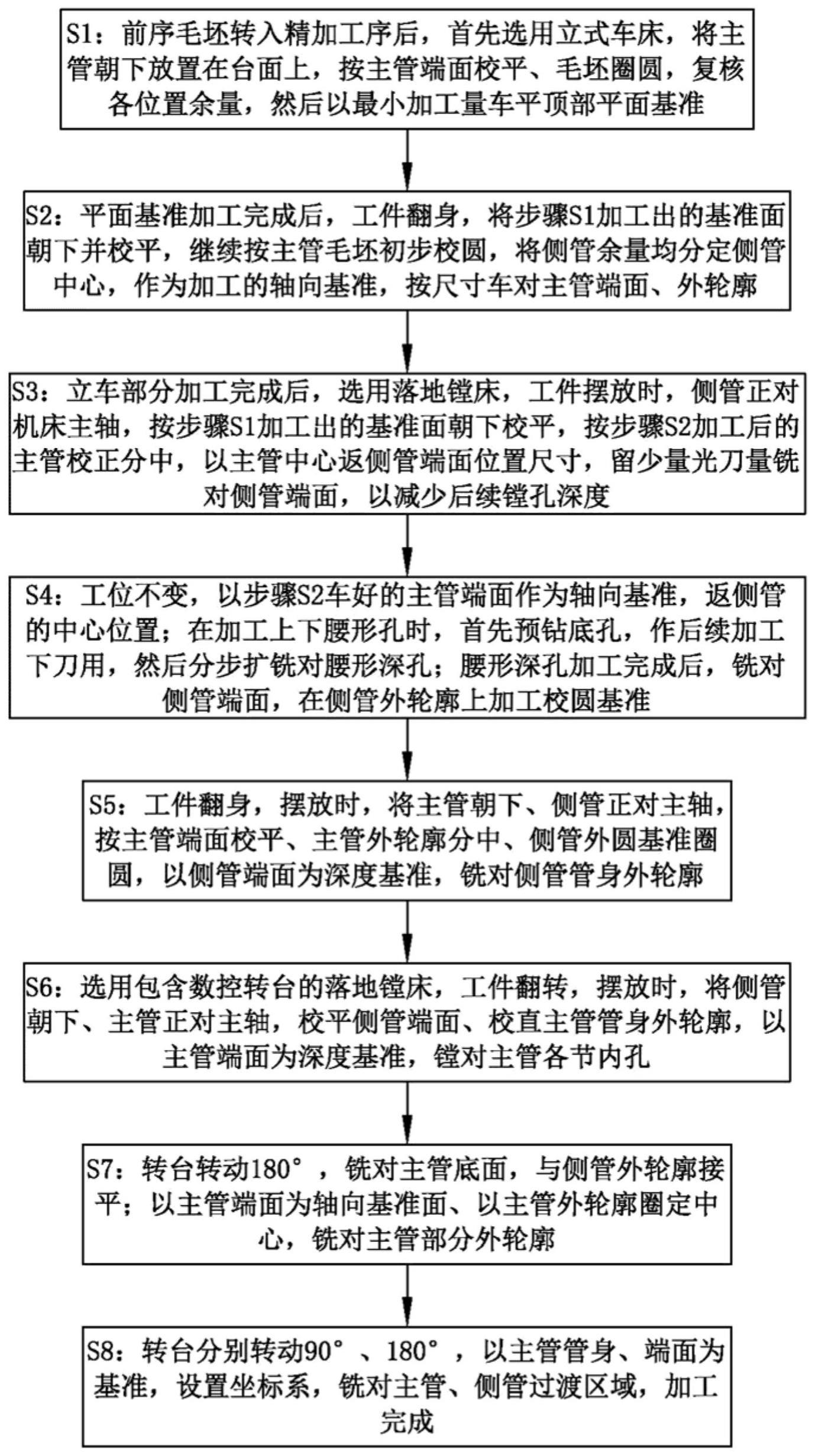

2、本发明提供一种异形接管锻件的加工方法,包括以下步骤:

3、s1:前序毛坯转入精加工序后,首先选用立式车床,将主管朝下放置在台面上,按主管端面校平、毛坯圈圆,复核各位置余量,然后以最小加工量车平顶部平面基准;

4、s2:平面基准加工完成后,工件翻身,将步骤s1加工出的基准面朝下并校平,继续按主管毛坯初步校圆,将侧管余量均分定侧管中心,作为加工的轴向基准,按尺寸车对主管端面、外轮廓;

5、s3:立车部分加工完成后,选用落地镗床,工件摆放时,侧管正对机床主轴,按步骤s1加工出的基准面朝下校平,按步骤s2加工后的主管校正分中,以主管中心返侧管端面位置尺寸,留少量光刀量铣对侧管端面,以减少后续镗孔深度;

6、s4:工位不变,以步骤s2车好的主管端面作为轴向基准,返侧管的中心位置;在加工上下腰形孔时,首先预钻底孔,作后续加工下刀用,然后分步扩铣对腰形深孔;腰形深孔加工完成后,铣对侧管端面,在侧管外轮廓上加工校圆基准;

7、s5:工件翻身,摆放时,将主管朝下、侧管正对主轴,按主管端面校平、主管外轮廓分中、侧管外圆基准圈圆,以侧管端面为深度基准,铣对侧管管身外轮廓;

8、s6:选用包含数控转台的落地镗床,工件翻转,摆放时,将侧管朝下、主管正对主轴,校平侧管端面、校直主管管身外轮廓,以主管端面为深度基准,镗对主管各节内孔;

9、s7:转台转动180°,铣对主管底面,与侧管外轮廓接平;以主管端面为轴向基准面、以主管外轮廓圈定中心,铣对主管部分外轮廓;

10、s8:转台分别转动90°、180°,以主管管身、端面为基准,设置坐标系,铣对主管、侧管过渡区域,加工完成。

11、本发明还提供一种异形接管锻件,应用于上述的异形接管锻件的加工方法加工形成。

12、进一步地,所述异形接管锻件包括主管和侧管,所述主管和所述侧管之间垂直连接,所述主管的内部设有第一管道、第二管道和第三管道;所述第一管道一端穿过所述主管的端面,所述第一管道另一端和所述第二管道连接,所述第二管道另一端和所述第三管道连接;所述第一管道的内径大于所述第二管道的内径,所述第二管道的内径大于所述第三管道的内径;所述第一管道、所述第二管道和所述第三管道同轴设置;所述侧管的内部设有上腰形孔和下腰形孔,所述上腰形孔和所述下腰形孔的一端均穿过所述侧管的端面,所述上腰形孔的另一端和所述第三管道连通。

13、进一步地,在所述主管端部的侧面设有一圈第一凸起,所述凸起在靠近所述侧管的一端处设有一圈倒角。

14、进一步地,在所述侧管端部的侧面设有一圈第二凸起。

15、进一步地,在所述主管和所述侧管连接的内直角处设有内凹的弧形过度区。

16、进一步地,在所述主管和所述侧管连接的外直角处设有外凸的圆弧面。

17、进一步地,所述上腰形孔和所述下腰形孔关于所述侧管截面圆的直径对称。

18、本发明的异形接管锻件的加工方法,以保证目标零件在精加工时,通过合理设置各部位加工顺序,在转换工位时,合理选取并转移加工基准,以保证在工位转换间,保持基准的连贯性及精度,保证产品的尺寸及形位精度,完成产品的最终加工;同时可以保证在工位转换时,基准保持同步转移,并且最优化地设置加工工艺方法,最高效、快捷地完成产品的最终加工。

技术特征:

1.一种异形接管锻件的加工方法,其特征在于,包括以下步骤:

2.一种异形接管锻件,其特征在于,应用于权利要求1中所述的异形接管锻件的加工方法加工形成。

3.根据权利要求2所述的异形接管锻件,其特征在于,所述异形接管锻件包括主管(1)和侧管(2),所述主管(1)和所述侧管(2)之间垂直连接,所述主管(1)的内部设有第一管道(11)、第二管道(12)和第三管道(13);

4.根据权利要求2所述的异形接管锻件,其特征在于,在所述主管(1)端部的侧面设有一圈第一凸起(14),所述凸起在靠近所述侧管(2)的一端处设有一圈倒角(15)。

5.根据权利要求2所述的异形接管锻件,其特征在于,在所述侧管(2)端部的侧面设有一圈第二凸起(23)。

6.根据权利要求2所述的异形接管锻件,其特征在于,在所述主管(1)和所述侧管(2)连接的内直角处设有内凹的弧形过度区(3)。

7.根据权利要求2所述的异形接管锻件,其特征在于,在所述主管(1)和所述侧管(2)连接的外直角处设有外凸的圆弧面(4)。

8.根据权利要求2所述的异形接管锻件,其特征在于,所述上腰形孔(21)和所述下腰形孔(22)关于所述侧管(2)截面圆的直径对称。

技术总结

本发明涉及一种异形接管锻件的加工方法及异形接管锻件,包括以下步骤:按主管端面校平、毛坯圈圆,复核各位置余量,车平顶部平面基准;按尺寸车对主管端面、外轮廓;留少量光刀量铣对侧管端面,以减少后续镗孔深度;首先预钻底孔,作后续加工下刀用,然后分步扩铣对腰形深孔;腰形深孔加工完成后,铣对侧管端面,在侧管外轮廓上加工校圆基准;以侧管端面为深度基准,铣对侧管管身外轮廓;以主管端面为深度基准,镗对主管各节内孔;转台转动180°,铣对主管底面,与侧管外轮廓接平;以主管端面为轴向基准面、以主管外轮廓圈定中心,铣对主管部分外轮廓;转台分别转动90°、180°,以主管管身、端面为基准,设置坐标系,铣对主管、侧管过渡区域。

技术研发人员:许明甲,丁晶,高艳伶

受保护的技术使用者:上海电气上重铸锻有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!