应用于氢氧材料的焊接方法及装置与流程

1.本发明涉及焊接设备技术领域,尤其涉及应用于氢氧材料的焊接方法及装置。

背景技术:

2.燃料电池是一种把燃料所具有的化学能直接转换成电能的化学装置,又称电化学发电器。它是继水力发电、热能发电和原子能发电之后的第四种发电技术。由于燃料电池是通过电化学反应把燃料的化学能中的吉布斯自由能部分转换成电能,不受卡诺循环效应的限制,因此效率高; 另外,燃料电池用燃料和氧气作为原料,同时没有机械传动部件,故排放出的有害气体极少,使用寿命长。由此可见,从节约能源和保护生态环境的角度来看,燃料电池是最有发展前途的发电技术。

3.燃料电池中,需要将不锈钢材料和钛合金材料等氢氧材料制成的双极板进行焊接,现有技术中,常用方案主要通过三轴平台加振镜的方式解决焊接问题,在焊接前,需要将双极板在治具上进行固定,一般固定双极板的治具需要进行拆卸后才能将双极板进行安装,且安装过程中,需要对双极板的位置进行确认和手动调整,操作较为复杂,降低了安装效率。

技术实现要素:

4.本发明公开应用于氢氧材料的焊接方法及装置,旨在解决在焊接前,需要将双极板在治具上进行固定,一般固定双极板的治具需要进行拆卸后才能将双极板进行安装,且安装过程中,需要对双极板的位置进行确认和手动调整,操作较为复杂,降低了安装效率的技术问题。

5.为了实现上述目的,本发明采用了如下技术方案:应用于氢氧材料的焊接装置,包括三轴平台,所述三轴平台的顶端活动连接有底架,且底架上同时设置有限位机构和预热机构,所述限位机构的正上方设置有焊接机构,所述限位机构包括底板,且底板的顶端外壁相对设置有两个斜面夹板,两个所述斜面夹板的顶部活动连接有上模,且上模的顶端设置有焊接道,所述上模的底端两侧分别设置有内斜面,且内斜面与斜面夹板的斜面相切,所述上模的两侧等密度设置有多个限位板,且其中一个限位板的底端固定连接有气缸,所述底板的顶端位于两侧位置分别设置有滑槽,所述斜面夹板的底端设置有多个滑块,且滑块的内壁连接有弹簧。

6.通过设置有限位机构,当双极板安装在限位机构上时,首先通过气缸将上模顶开,上模顶开过程中,其内斜面与斜面夹板上的斜面相切位置变换,在弹簧的作用下,带动斜面夹板顺着滑槽向外短距离移动,此时将两个双极板插入斜面夹板和上模之间,顶端抵住底板的一侧,后通过控制气缸归位,上模回位,同时内斜面和斜面夹板的相切位置归位,带动斜面夹板对双极板进行夹持,夹持过程中对双极板的位置进行整理,在此结构下,自动对双层双极板进行整理,确保了双极板固定位置的精确度,也降低了双极板的安装难度,同时保障焊接过程中双极板的稳定性,提高工作效率。

7.在一个优选的方案中,所述底板的顶端设置有多个限位杆,且多个限位杆穿过其他限位板,所述底板的一侧连接有空心壳体,所述空心壳体的内壁活动连接有封板,且空心壳体的一侧设置有第二滑槽和卡槽,所述封板的一侧设置有铰接座,且封板通过铰接座连接有拨块,所述拨块穿过第二滑槽,且活动卡接在卡槽内,所述封板的底端两侧设置有孔,所述孔内活动连接有支杆,所述支杆的外壁包裹有第二弹簧,且第二弹簧和支杆的底端连接在空心壳体内,所述焊接机构包括激光发生器,且激光发生器包括有两个耦合器、光学谐振腔和聚焦透镜,所述光学谐振腔设置在两个耦合器之间,所述聚焦透镜设置在光学谐振腔和耦合器的下端,且聚焦透镜的外壁设置有透镜座,所述光学谐振腔内设置有光纤,且光纤连接有供电端口,所述激光发生器的底端连接有焊接头,所述激光发生器的芯径为10-20μm,且激光发生器内具有较长准直头,所述聚焦透镜规格为160-254mm,所述光纤芯径为14μm。

8.通过设置有焊接机构,其中焊接机构中利用准直聚焦的方式对激光进行聚焦,并通过拉长激光发生器中的准直头,对其芯径和聚焦透镜的规格进行设置,能使形成的光斑做到最小最细,从而提高焊接机构的焊接精度。

9.在一个优选的方案中,所述预热机构包括多个恒温加热板,所述底板的顶端内壁设置有多个安装槽,多个所述恒温加热板固定在多个安装槽内,且多个恒温加热板同时连接有控制器,所述底板的底端连接有支板,且支板内设置有多个散热风扇,多个所述散热风扇作用于多个恒温加热板的底端,且恒温加热板的加热面设置在其顶面,多个所述散热风扇同时连接有时间继电器;应用于氢氧材料的焊接方法,包括以下具体步骤:s1:开模:控制气缸顶开上模;s2:放置第一层双极板:在底板上放置第一层双极板;s3:对应放置第二层双极板;s4:合模:控制气缸回缩,夹持两层双极板;s5:预热:启动预热机构,利用多个恒温加热板对双极板的底面进行加热;s6:开始激光飞行焊接:利用焊接机构顺着焊接道对双极板进行飞行焊接;s7:焊接结束:焊接完成,焊接机构停止;s8:散热:时间继电器控制散热风扇进行一定时间的散热,取下双极板通过设置有预热,通过在底板上设置多个恒温加热板,在控制器的作用下控制恒温加热板恒温加热,其中恒温温度控制在60-200℃,通过双极板直接接触到恒温加热板的加热面,对双极板进行预热,使材料热起来后,形变更小,焊接精度更高,避免直接对双极板进行焊接,使材料温差增大,形变增大,精度变差,同时通过设置有多个散热风扇,在焊接时开始计时,通过时间继电器控制散热风扇的启动和停止时间,能在焊接后快速给恒温加热板和双极板进行散热,其中,对恒温加热板进行散热可在二次安装双极板时,从低温开始升温,平衡每组双极板的预热温度与速度,避免快速升温,保障双极板的使用寿命。

10.由上可知,应用于氢氧材料的焊接方法及装置,包括三轴平台,所述三轴平台的顶端活动连接有底架,且底架上同时设置有限位机构和预热机构,所述限位机构的正上方设置有焊接机构,所述限位机构包括底板,且底板的顶端外壁相对设置有两个斜面夹板,两个所述斜面夹板的顶部活动连接有上模,且上模的顶端设置有焊接道,所述上模的底端两侧

分别设置有内斜面,且内斜面与斜面夹板的斜面相切,所述上模的两侧等密度设置有多个限位板,且其中一个限位板的底端固定连接有气缸,所述底板的顶端位于两侧位置分别设置有滑槽,所述斜面夹板的底端设置有多个滑块,且滑块的内壁连接有弹簧。本发明提供的应用于氢氧材料的焊接方法及装置具有可自动对双层双极板进行整理,确保了双极板固定位置的精确度,也降低了双极板的安装难度,同时保障焊接过程中双极板的稳定性,提高工作效率的技术效果。

附图说明

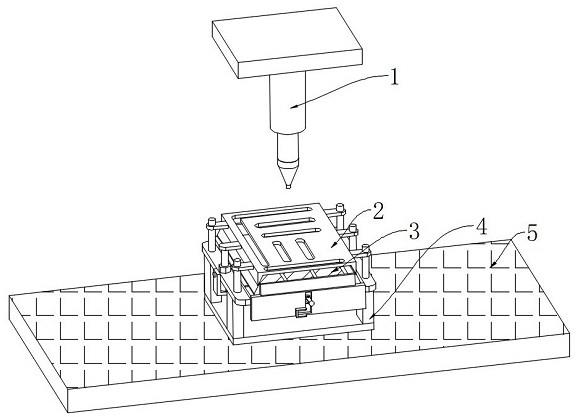

11.图1为本发明提出的应用于氢氧材料的焊接装置的整体结构示意图。

12.图2为本发明提出的应用于氢氧材料的焊接装置的激光焊接机构结构示意图。

13.图3为本发明提出的应用于氢氧材料的焊接装置的部分限位机构结构示意图。

14.图4为本发明提出的应用于氢氧材料的焊接装置的斜面夹板连接结构示意图。

15.图5为本发明提出的应用于氢氧材料的焊接装置的另一部分限位机构拆分结构示意图。

16.图6为本发明提出的应用于氢氧材料的焊接装置的预热机构拆分结构示意图。

17.图7为本发明提出的应用于氢氧材料的焊接方法的整体流程图。

18.图中:1、焊接机构;2、限位机构;3、预热机构;4、底架;5、三轴平台;101、激光发生器;102、耦合器;103、供电端口;104、光学谐振腔;105、聚焦透镜;106、透镜座;107、焊接头;201、底板;202、限位杆;204、上模;205、焊接道;206、限位板;207、气缸;208、滑槽;209、斜面夹板;210、内斜面;211、滑块;212、弹簧;213、封板;214、拨块;215、铰接座;216、孔;217、支杆;218、空心壳体;219、卡槽;220、第二滑槽;221、第二弹簧;301、恒温加热板;302、控制器;303、安装槽;304、支板;305、散热风扇;306、时间继电器。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

20.本发明公开的应用于氢氧材料的焊接方法及装置主要基于氢氧材料焊接的场景。

21.参照图1、图3和图4,应用于氢氧材料的焊接方法,包括三轴平台5,三轴平台5的顶端活动连接有底架4,且底架4上同时设置有限位机构2和预热机构3,限位机构2的正上方设置有焊接机构1,限位机构2包括底板201,且底板201的顶端外壁相对设置有两个斜面夹板209,两个斜面夹板209的顶部活动连接有上模204,且上模204的顶端设置有焊接道205,上模204的底端两侧分别设置有内斜面210,且内斜面210与斜面夹板209的斜面相切,上模204的两侧等密度设置有多个限位板206,且其中一个限位板206的底端固定连接有气缸207,底板201的顶端位于两侧位置分别设置有滑槽208,斜面夹板209的底端设置有多个滑块211,且滑块211的内壁连接有弹簧212,当双极板安装在限位机构2上时,首先通过气缸207将上模204顶开,上模204顶开过程中,其内斜面210与斜面夹板209上的斜面相切位置变换,在弹簧212的作用下,带动斜面夹板209顺着滑槽208向外短距离移动,此时将两个双极板插入斜面夹板209和上模204之间,顶端抵住底板201的一侧,后通过控制气缸207归位,上模204回位,同时内斜面210和斜面夹板209的相切位置归位,带动斜面夹板209对双极板进行夹持,

夹持过程中对双极板的位置进行整理,在此结构下,自动对双层双极板进行整理,确保了双极板固定位置的精确度,也降低了双极板的安装难度,同时保障焊接过程中双极板的稳定性,提高工作效率。

22.参照图3-图5,在一个优选的实施方式中,底板201的顶端设置有多个限位杆202,且多个限位杆202穿过其他限位板206,底板201的一侧连接有空心壳体218,空心壳体218的内壁活动连接有封板213,且空心壳体218的一侧设置有第二滑槽220和卡槽219。

23.参照图3-图5,在一个优选的实施方式中,封板213的一侧设置有铰接座215,且封板213通过铰接座215连接有拨块214,拨块214穿过第二滑槽220,且活动卡接在卡槽219内,封板213的底端两侧设置有孔216。

24.参照图5,在一个优选的实施方式中,孔216内活动连接有支杆217,支杆217的外壁包裹有第二弹簧221,且第二弹簧221和支杆217的底端连接在空心壳体218内。

25.参照图2,在一个优选的实施方式中,焊接机构1包括激光发生器101,且激光发生器101包括有两个耦合器102、光学谐振腔104和聚焦透镜105,光学谐振腔104设置在两个耦合器102之间,聚焦透镜105设置在光学谐振腔104和耦合器102的下端,且聚焦透镜105的外壁设置有透镜座106。在其他实施例中,焊接机构1可以选择振镜焊接头作为替代,利用振镜实现激光的快速扫描和偏转,增加了激光的可达性,相对于传统的方式,振镜式激光焊接机以高速移动的扫描镜片代替,配合强大图形处理功能的专业软件,实现了程序控制的瞬时多点焊接,有效的提高了生产效率和灵活性,体现在焊接速度快、焊斑小(焦点处光斑直径仅为0.3mm),焊接热量少,热变形小等方面。

26.参照图2,在一个优选的实施方式中,光学谐振腔104内设置有光纤,且光纤连接有供电端口103,激光发生器101的底端连接有焊接头107,激光发生器101的芯径为10-20μm,且激光发生器101内具有较长准直头,聚焦透镜105规格为160-254mm,光纤芯径为14μm,其中焊接机构1中利用准直聚焦的方式对激光进行聚焦,并通过拉长激光发生器101中的准直头,对其芯径和聚焦透镜105的规格进行设置,能使形成的光斑做到最小最细,从而提高焊接机构1的焊接精度。

27.参照图6,在一个优选的实施方式中,预热机构3包括多个恒温加热板301,底板201的顶端内壁设置有多个安装槽303,多个恒温加热板301固定在多个安装槽303内,且多个恒温加热板301同时连接有控制器302。

28.参照图6,在一个优选的实施方式中,底板201的底端连接有支板304,且支板304内设置有多个散热风扇305,多个散热风扇305作用于多个恒温加热板301的底端,且恒温加热板301的加热面设置在其顶面,多个散热风扇305同时连接有时间继电器306。

29.参照图1-图7,应用于氢氧材料的焊接方法,包括以下具体步骤:s1:开模:控制气缸207顶开上模204;s2:放置第一层双极板:在底板201上放置第一层双极板;s3:对应放置第二层双极板;s4:合模:控制气缸207回缩,夹持两层双极板;s5:预热:启动预热机构3,利用多个恒温加热板301对双极板的底面进行加热。

30.参照图1-图7,在一个优选的实施方式中,s5,预热后还包括以下具体步骤:s6:开始激光飞行焊接:利用焊接机构1顺着焊接道205对双极板进行飞行焊接;

s7:焊接结束:焊接完成,焊接机构1停止;s8:散热:时间继电器306控制散热风扇305进行一定时间的散热,取下双极板,通过在底板201上设置多个恒温加热板301,在控制器302的作用下控制恒温加热板301恒温加热,其中恒温温度控制在60-200℃,通过双极板直接接触到恒温加热板301的加热面,对双极板进行预热,使材料热起来后,形变更小,焊接精度更高,避免直接对双极板进行焊接,使材料温差增大,形变增大,精度变差,同时通过设置有多个散热风扇305,在焊接时开始计时,通过时间继电器306控制散热风扇305的启动和停止时间,能在焊接后快速给恒温加热板301和双极板进行散热,其中,对恒温加热板301进行散热可在二次安装双极板时,从低温开始升温,平衡每组双极板的预热温度与速度,避免快速升温,保障双极板的使用寿命。

31.工作原理:当双极板安装在限位机构2上时,首先通过气缸207将上模204顶开,在多个限位杆202和限位板206的作用下,对上模204进行限位,避免其打开过程中移位,上模204顶开过程中,其内斜面210与斜面夹板209上的斜面相切位置变换,在弹簧212的作用下,带动斜面夹板209顺着滑槽208向外短距离移动,此时将两个双极板插入斜面夹板209和上模204之间,顶端抵住底板201的一侧,拨动卡接在卡槽219内的拨块214,使其进入到第二滑槽220内,在第二弹簧221的作用下,封板213抵住双极板的相对一端进行限位,后通过控制气缸207归位,上模204回位,同时内斜面210和斜面夹板209的相切位置归位,带动斜面夹板209对双极板进行夹持,夹持过程中对双极板的位置进行整理,在此结构下,自动对双层双极板进行整理,确保了双极板固定位置的精确度,也降低了双极板的安装难度,同时保障焊接过程中双极板的稳定性,提高工作效率,焊接前通过在底板201上设置多个恒温加热板301,在控制器302的作用下控制恒温加热板301恒温加热,其中恒温温度控制在60-200℃,通过双极板直接接触到恒温加热板301的加热面,对双极板进行预热,使材料热起来后,形变更小,焊接精度更高,避免直接对双极板进行焊接,使材料温差增大,形变增大,精度变差,焊接时,由于焊接机构1中利用准直聚焦的方式对激光进行聚焦,并通过拉长激光发生器101中的准直头,对其芯径和聚焦透镜105的规格进行设置,能使形成的光斑做到最小最细,从而提高焊接机构1的焊接精度,焊接后,通过设置有多个散热风扇305,在焊接时开始计时,通过时间继电器306控制散热风扇305的启动和停止时间,能在焊接后快速给恒温加热板301和双极板进行散热,其中,对恒温加热板301进行散热可在二次安装双极板时,从低温开始升温,平衡每组双极板的预热温度与速度,避免快速升温,保障双极板的使用寿命。

32.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1