一种铝合金拉拔材的制备方法及其应用与流程

本发明属于冶金材料,具体涉及一种铝合金拉拔材的制备方法及其应用。

背景技术:

1、铝合金方形动力电池壳薄壁化是实现减重,提高空间利用率以及充电量的重要途径。基于使用场景需要,需具备良好抗腐蚀性、导热性能优以及具备激光可焊性,材质为3003,并需要具备一定的强度和硬度。外接圆直径100mm以上,长宽比为2~5:1,等壁或不等壁的方形电池壳最薄壁厚0.3mm,壁厚精度要求±0.08甚至更严苛。

2、现有制造技术制作的铝合金动力电池壳(圆形或方形)有以下几种:第一种是选用3003材质或改良合金,通过轧制为薄板材,再进行裁切后深冲而成;第二种是选用3003材质或改良合金,通过挤压为板材,再进行裁切后反挤压而成;第三种是选用3003材质或改良合金,通过将热挤压坯料进行冷拔后而成。第一种及第二种方法由于深冲或反挤压的摩擦力及脱膜难度随着长度的增加大幅度增加,其成品的长度受限,最长长度不能超出500mm;第三种方法的成品长度不受限。现有技术在制作圆形等壁电池壳比较有优势,其原因是拉拔用的坯料(即挤压产出品)为圆形,根据挤压模具中心同心圆原理,挤压难度低,同时,挤压坯料为圆形,拉拔为圆形,各处变形量一致,因变形不一致,不同步导致的拉拔断裂、拉拔品起皱等情况几乎不存在,而当用于制作四边等壁的电池壳时,四边壁厚在0.7mm以上时,可以实现,用于制作四边等壁或不等壁(而且最小壁厚<0.7mm)的方形电池壳时难以实现,其存在的主要问题点包括:1)拉拔坯料(即热挤压成品)尺寸极不稳定,众所周知,热挤压过程中,由于受到铸棒温度波动影响、挤压模具挤压过程中摩擦温升影响,挤压成品在同一截面尺寸会有变化,挤压成品的头尾部也会有变化,而且没有规律性,当冷拔成品壁厚偏小时(壁厚<0.7mm),其对应的拉拔坯料壁厚也应同步变小,这时,拉拔坯料的壁厚变化相对偏差大,导致各处拉拔变形程度相差大,常常在壁厚差异处出现波浪纹、起皱甚至拉断导致拉拔无法进行。2)挤压薄壁电池壳时,圆铸锭表面油污异物及偏析层组织进入挤压型材,导致薄壁处刮烂、气孔等缺陷;3)挤压薄壁电池壳时,挤压过程的脱气不足,极易将盛锭筒中的空气卷入产品,导致薄壁挤压型材表面气泡及气孔缺陷。中国专利cn110983115a公开了一种改进3003铝合金带材及其制备方法,该专利技术控制铝合金组成为si 0.5~0.7%,fe0.6~0.8%,cu 0.05~0.2%,mn 1.0~1.5%,mg 0~0.02%,zn 0~0.02%,且mg+zn<0.03%,其余为al,以及不可避免的杂质,并通过熔铸、铸锭均匀化处理、热轧、冷轧、拉伸弯曲矫直和裁切等步骤获得厚度为1.8~3.5mm的带材,因此该技术方案在制备动力电池壳过程中无法制成性能优良的薄壁电池壳;中国专利cn103100575a公开了一种速度分段控制的等温挤压方法,该技术方案实现了以plc逻辑控制铝挤压机的挤压杆移动速度分段曲线实现等温挤压,但该专利并未涉及采用速度分段控制后的等温挤压对于制备薄壁动力电池壳的技术效果;中国专利cn112547831a公开了一种大宽幅铝合金带筋板的生产方法,该方法对铸锭铝合金采用了三段预热,首段加热温度460~480℃,中段温度控制在450~470℃,尾段温度控制在440~460℃,同时将挤压筒进行三段式分段预热,首段温度420~440℃,挤压筒中段400~420℃,挤压筒尾段380~400℃,挤压速度为0.2~0.4mm/s,获得铝合金带筋管材,但该技术方案获得管材壁厚超过3mm,进而获得的力学性能强度大,因此,该技术方案并不能实现薄壁铝合金材的制备,同时,其焊接效果差,无法实现在薄壁动力电池壳(等壁或不等壁)中的应用。

3、综上所述,获得一种能够用于制备性能优良的薄壁(等壁或不等壁)方形电池外壳的铝合金材,以目前现有技术还无法达到,因此,开发一种制备等壁或不等壁的薄壁方形动力电池外壳的铝合金及制备工艺都具有十分重要的意义。

技术实现思路

1、针对现有技术中存在的问题,本发明通过对铝合金成分以及制备过程中的均匀化、挤压等工艺进行设计获得铝合金拉拔材,进一步配合拉拔工艺制备得到动力电池外壳。

2、第一方面,本发明提供了一种铝合金拉拔材的制备方法,包括以下步骤:

3、s1、将铝锭、合金混合进行熔化、铸造,得到铝合金圆铸锭a;

4、s2、将铝合金圆铸锭a进行均匀化处理,并定尺锯切为300~700mm长,得到铝合金圆铸锭b;

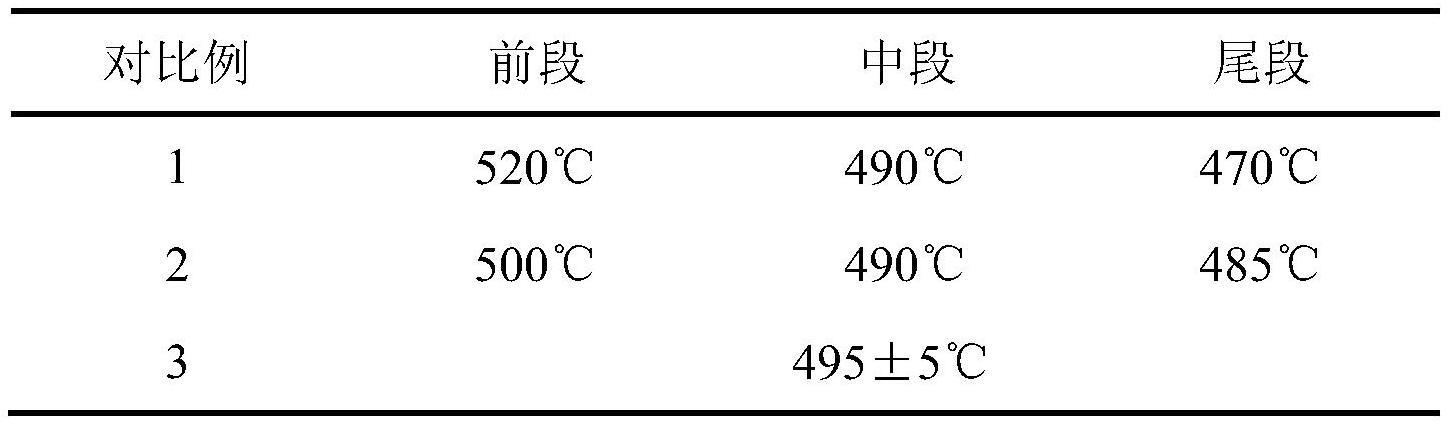

5、s3、将铝合金圆铸锭b进行段式加热,前段490~510℃,中段480~500℃,尾段460~490℃,所述前段、中段、尾段的温度依次降低,温度差控制在10~30℃,然后进行热剥皮,剥皮后铝合金圆铸锭b直径减少2~4mm,进一步进行挤压脱气,挤压脱气压力控制在100~130mpa,挤压出口温度偏差控制10℃以内,挤压杆推进过程中,前段、中段、尾段推进速度在2~5mm/s,前段、中段、尾段推进速度依次降低,推进速度差值控制0.1~0.8mm/s范围内,挤压得到铝合金挤压型材c;

6、s4、将铝合金挤压型材c进行拉拔处理,制备得到铝合金拉拔材。

7、进一步地,按质量百分数计,所述步骤s1中铝合金圆铸锭a组成为:cu 0.05~0.18%、fe≤0.70%、mn 1.00~1.20%、si≤0.60%、mg+zn+li≤0.05、ti≤0.05%,余量为al和不可避免的杂质。

8、优选地,按质量百分数计,所述步骤s1中铝合金圆铸锭a组成为:cu 0.10~0.18%、fe0.36~0.45%、mn 1.05~1.20%、si 0.06~0.18%、mg+zn+li≤0.03、ti 0.01~0.03%,余量为al和不可避免的杂质。

9、更进一步地,按质量百分数计,所述步骤s1中圆铸锭组成中包括不可避免的杂质单个含量≤0.05%,总量≤0.15%。

10、进一步地,所述步骤s1中的熔化、铸造,包括采用在线箱体除气装置、陶瓷过滤板串联管式过滤器进行熔体纯净度处理。

11、第二方面,本发明还提供了一种铝合金拉拔材。

12、进一步地,所述铝合金拉拔材中含氢量≤0.12ml/100gal。

13、第三方面,本发明还提供了一种铝合金拉拔材在动力电池壳体中的应用。

14、将铝合金拉拔材的长边、短边中心点拉拔变形量控制在15~18%,长边、短边的两侧位置变形量控制在13~15%,进行拉拔后得到动力电池壳体。

15、进一步地,所述壳体为圆形或方形,所述方形壳体为等壁或不等壁。

16、更进一步地,所述方形壳体的外接圆直径≥100mm,最薄壁厚≥0.3mm。

17、与现有技术相比,本发明的有益效果如下:

18、本发明通过对圆铸锭进行均匀化、挤压等工艺获得超薄铝合金型材,实现了挤压型材的尺寸精度高,同一圆铸锭挤出产品的头尾部,挤压型材尺寸精度(截面同一名义壁厚尺寸最大偏差值控制在0.03mm范围内;同挤压批次控制在0.05mm范围内,挤压型材的高尺寸精度有效保证了拉拔工序的顺利进行,挤压型材无气泡、气孔、杂质刮伤缺陷有效保证拉拔成品的性能,本发明进一步通过对超薄铝合金型材进行拉拔工艺,获得表面无气泡、气孔、杂质刮伤缺陷的动力电池外壳。

- 还没有人留言评论。精彩留言会获得点赞!