一种内高压成形动态密封控制系统及内高压成形工艺的制作方法

本发明涉及到内高压成形,具体涉及一种内高压成形动态密封控制系统及内高压成形工艺。

背景技术:

1、内高压成形技术在汽车车身的排气系统异性管件、底盘系统零件、发动机和动力传动系统零件以及车身框架及安全部件中都有所应用,其发展前景良好。欧美、日本等发达国家对此项技术已开展广泛而深入的研究,并已大量应用于汽车、航空航天业,加工制造各类空心轻体构件。尤其是在汽车制造业中应用最为广泛,目前已经成功制造的液压成形汽车零件主要有排气系统异型管件、车身框架结构件、驱动轴以及安全构件等。如排气岐管、排气管、车顶横梁、仪表盘支架、散热器支架、副车架、车顶纵梁、车身纵梁、座椅架、发动机支架、车门柱、后延臂、车桥、转向柱以及保险杠等。

2、目前来说我国对管件液压成形装备和技术的研究开发有一定成果,初步掌握了内高压成形工艺、模具和设备关键技术,实现了内高压成形零件的国产化,局部打破了国外技术封锁和装备垄断。我国现有约有100余条内高压成形生产线,但国内汽车产销量约2500万辆,因此汽车上内高压液压成形件的需求量远远大于生产线的产量。而现有技术中内高压成形生产线在自动化、集成化、零部件成套工艺解决方案还不成熟,高端内高压轻量化成形装备产线依然以国外进口为主。

3、内高压管式成形工艺一般分为弯管、预成型、内高压成形、激光切割等步骤,其中以内高压成形为难点。内高压成形又分为闭合模具、快速冲液、内高压成形、开启模具四个步骤,其中难点在意内高压成形前的密封和后面的成形参数。成形参数可以通过对产品的材料分析和力学实验获得。

4、因此,最关键的难点就在于侧推缸的初始密封位置,常用的方式采用直接设定绝对位置。但是设定的绝对位置只能是一个理论封管位置,仅限于工件两端实际位置和设定位置必须误差很小才能密封住,因此对于前序的弯管机的位置要求十分苛刻,导致产品的成品率一直偏低。

技术实现思路

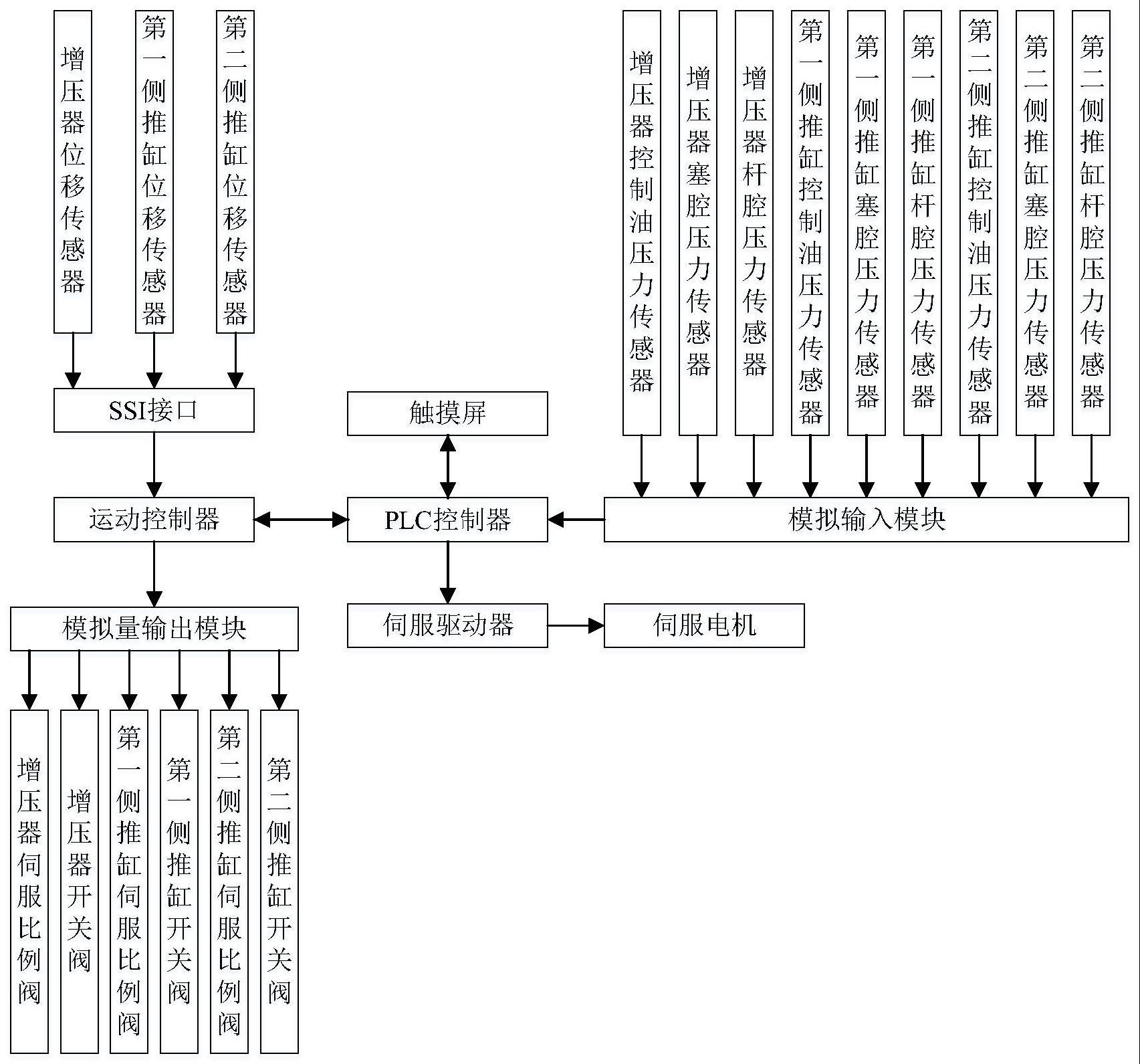

1、针对现有技术的不足,本发明的目的是提供一种内高压成形动态密封控制系统及内高压成形工艺,采用plc控制器+运动控制器通过以太网进行连接通信,再辅以人机界面触摸屏、模拟量输入模块、模拟量输出模块、伺服驱动器+伺服电机、ssi信号模块、ssi传感器、压力传感器,完成整个内高压成形的动态密封控制,不仅能保护模具和侧推缸的意外损伤,还能通过保证每个工件的密封,有效提高产品的合格率。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种内高压成形动态密封控制系统,其关键在于:包括通过以太网进行数据交互的plc控制器与运动控制器,在所述plc控制器的输入端组通过模拟输入模块连接有增压器控制油压力传感器、增压器塞腔压力传感器、增压器杆腔压力传感器、第一侧推缸控制油压力传感器、第一侧推缸塞腔压力传感器、第一侧推缸杆腔压力传感器、第二侧推缸控制油压力传感器、第二侧推缸塞腔压力传感器、第二侧推缸杆腔压力传感器,所述plc控制器的控制信号输出端通过伺服驱动器与用于控制内高压成形压机滑块动作的伺服电机相连,所述运动控制器的输入端组通过ssi接口连接有用于检测增压器活塞缸位移的增压器位移传感器、用于检测第一侧推缸活塞缸位移的第一侧推缸位移传感器、用于检测第二侧推缸活塞缸位移的第二侧推缸位移传感器,所述运动控制器的输出端组通过模拟量输出模块分别与增压器伺服比例阀、增压器开关阀、第一侧推缸伺服比例阀、第一侧推缸开关阀、第二侧推缸伺服比例阀、第二侧推缸开关阀相连,所述运动控制器根据获取的压力数据以及位移数据控制增压器、第一侧推缸、第二侧推缸动作。

4、进一步的,在所述plc控制器上还连接有触摸屏,触摸屏用于进行参数设置与实时显示所采集的压力数据。

5、进一步的,plc控制器采用西门子plc控制模块。

6、进一步的,所述运动控制器采用倍福nc控制器。

7、本发明还提出了一种使用上述的控制系统的成型工艺,包括以下步骤:

8、步骤1、plc控制器通过控制伺服电机带动内高压成形模具的滑块快下至适当高度合模加压,打孔、顶出退回,快速补水;

9、步骤2、在快速冲液后,预增压开始补水,第一侧推缸、第二侧推缸从初始位置以设定速度推进到过渡位置,运动控制器根据采集的实时压力数据计算第一侧推缸、第二侧推缸的实时推力,并判断是否达到工件内部密封条件,若未达到则控制第一侧推缸、第二侧推缸继续向前推进,直至达到工件内部密封条件,记录第一侧推缸、第二侧推缸的当前位置作为步骤3的胀形初始位置;

10、步骤3、胀形;

11、在胀形过程中,基于胀形初始位置,运动控制器根据采集的实时压力数据计算第一侧推缸、第二侧推缸的实时推力,对第一侧推缸、第二侧推缸的推进距离与推进速度进行位置闭环控制,对增压器的增压值和增压速度进行压力闭环控制;

12、步骤4、模具打孔缸打孔;

13、步骤5、模具打孔缸退回,第一侧推缸、第二侧推缸退回至初始位置;

14、步骤6、plc控制器通过控制伺服电机带动滑块回程到上限位,增压器退回至初始位置;

15、步骤7、下顶出顶出,取料。

16、进一步的,所述实时推力的计算公式为:

17、

18、其中,d1为第一侧推缸或第二侧推缸的塞腔直径,d2为第一侧推缸或第二侧推缸的杆腔直径,ρ1为第一侧推缸或第二侧推缸的塞腔压强,ρ2为第二侧推缸的杆腔压强。

19、进一步的,所述工件内部密封条件为:计算所得的第一侧推缸或第二侧推缸的实时推力不小于其设定的保护推力。

20、进一步的,步骤3所述的胀形具体过程如下:

21、侧推补料1段:第一侧推缸、第二侧推缸的推头推进至2mm,速度5mm/s,增压器增压20mpa,速度15mpa/s;

22、侧推补料2段:第一侧推缸、第二侧推缸的推头推进至4mm,速度5mm/s,增压器增压40mpa,速度15mpa/s;

23、侧推补料3段:第一侧推缸、第二侧推缸的推头推进至21mm,速度20mm/s,增压器增压75mpa,速度20mpa/s;

24、侧推补料4段:第一侧推缸、第二侧推缸的推头推进至31mm,速度20mm/s,增压器增压115mpa,速度20mpa/s;

25、侧推补料5段:第一侧推缸、第二侧推缸的推头推进至33mm,速度5mm/s,增压器增压140mpa,速度20mpa/s;

26、侧推补料6段:第一侧推缸、第二侧推缸的推头推进至33mm,速度2mm/s,增压器增压140mpa,速度20mpa/s。

27、进一步的,步骤4中模具打孔时延时1s。

28、本发明的显著效果是:

29、1、采用plc控制器+运动控制器通过以太网进行连接通信,再辅以人机界面触摸屏、模拟量输入模块、模拟量输出模块、伺服驱动器+伺服电机、ssi信号模块、ssi传感器、压力传感器,完成了整个内高压成形的动态密封控制,不仅能保护模具和侧推缸的意外损伤,还能通过保证每个工件的密封,有效提高了产品的合格率;

30、2、通过工件内部压力和第一、第二侧推缸的实时推力来判断密封性,降低了对前序弯管工序的精度要求,能更好的适用不同工件;

31、3、能做到每个工件都对应不同的封管位置,达到完美的密封效果;

32、4、能提高增压器胀形的高效性和有效提高产品的合格率,并且对于一些因端口变形的工件也能将变形部分锯掉(变形部分小于切割部分),重新封管胀形能进一步提高产品的合格率;

33、5.在同等条件下由绝对位置封管的方式2/3的合格率提升到动态密封的98%合格率。

- 还没有人留言评论。精彩留言会获得点赞!