电池极片的加工方法、电池极片以及电池极片的加工装置与流程

1.本发明涉及电池制造技术领域,特别涉及一种电池极片的加工方法、电池极片以及电池极片的加工装置。

背景技术:

2.锂电池电芯的结构一般包含有多个相叠配置的电池极片。该电池极片是由带状电池极片裁切而成。

3.现有的电池极片裁切,通过运输机构运输带状电池极片到激光器下面,然后停止运输,然后激光器发射激光对带状电池极片进行切割,使带状电池极片切割出片状电池极片。这种方式,带状电池极片裁切的过程中,运输机构需要先减速,再完全停止运输,使带状电池极片静止后,激光器才能开始进行切割,切割效率低。所以,需要一种电池极片的加工方法,能够在带状电池极片运输的情况下,对带状电池极片进行切割,以提高切割效率。

技术实现要素:

4.本发明的主要目的是提供一种电池极片的加工方法、电池极片以及电池极片的加工装置,旨在在带状电池极片运输的情况下,对带状电池极片进行切割,以提高切割效率。

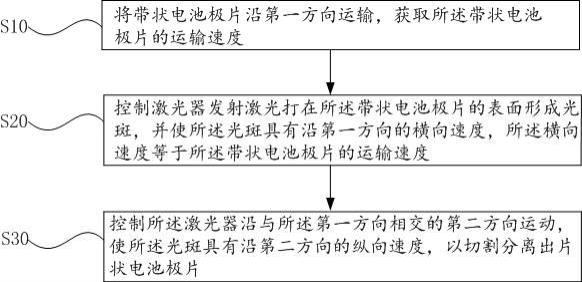

5.为实现上述目的,本发明提出的电池极片的加工方法,包括如下步骤:步骤s10:将带状电池极片沿第一方向运输,获取所述带状电池极片的运输速度;步骤s20:控制激光器发射激光打在所述带状电池极片的表面形成光斑,并使所述光斑具有沿第一方向的横向速度,所述横向速度等于所述带状电池极片的运输速度;步骤s30:控制所述激光器沿与所述第一方向相交的第二方向运动,使所述光斑具有沿第二方向的纵向速度,以切割分离出片状电池极片。

6.可选地,在所述步骤s10中,所述带状电池极片的运输速度范围为20m/min~60m/min。

7.可选地,在所述步骤s10中,通过编码器获取所述带状电池极片的运输速度。

8.可选地,在所述步骤s20中,所述激光朝向第一方向摆动,以使所述光斑具有沿第一方向的横向速度,所述横向速度等于所述带状电池极片的运输速度。

9.可选地,在所述步骤s20中,所述激光器包括激光发射装置和振镜,所述激光发射装置发射激光打在所述振镜上,所述激光经由所述振镜反射打在所述带状电池极片上,以形成所述光斑,其中,所述振镜摆动,以使发射的所述激光朝向第一方向摆动。

10.可选地,在所述步骤s30中,所述激光器安装在直线电机的移动部上,所述直线电机驱动所述激光器沿所述第二方向运动。

11.可选地,所述直线电机的速度范围为1.2m/s~1.8m/s。

12.可选地,在所述步骤s30之后,包括如下步骤:步骤s40:控制激光器停止发射激光;步骤s50:控制激光器发射激光打在所述带状电池极片的表面形成光斑,并使所述

光斑具有沿第一方向的横向速度,所述横向速度等于所述带状电池极片的运输速度;步骤s60:控制激光器沿第二方向的反方向运动,以使所述光斑切割分离出下一片状电池极片;步骤s70:控制激光器停止发射激光;步骤s80:重复s20至s70的工艺步骤。

13.本发明还提出一种所述电池极片,所述电池极片采用电池极片的加工方法加工制得;所述电池极片的加工方法,包括如下步骤:步骤s10:将带状电池极片沿第一方向运输,获取所述带状电池极片的运输速度;步骤s20:控制激光器发射激光打在所述带状电池极片的表面形成光斑,并使所述光斑具有沿第一方向的横向速度,所述横向速度等于所述带状电池极片的运输速度;步骤s30:控制所述激光器沿与所述第一方向相交的第二方向运动,使所述光斑具有沿第二方向的纵向速度,以切割分离出片状电池极片。

14.本发明还提出一种所述电池极片,所述电池极片的加工装置采用电池极片的加工方法;所述电池极片的加工方法,包括如下步骤:步骤s10:将带状电池极片沿第一方向运输,获取所述带状电池极片的运输速度;步骤s20:控制激光器发射激光打在所述带状电池极片的表面形成光斑,并使所述光斑具有沿第一方向的横向速度,所述横向速度等于所述带状电池极片的运输速度;步骤s30:控制所述激光器沿与所述第一方向相交的第二方向运动,使所述光斑具有沿第二方向的纵向速度,以切割分离出片状电池极片。

15.本发明技术方案通过保持带状电池极片沿第一方向运输,然后获取带状电池极片的运输速度,从而可以得到带状电池极片的运输速度。然后,控制激光器发射激光打在带状电池极片的表面形成光斑,并使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度,从而让光斑跟随带状电池极片一起移动。然后,控制激光器沿与第一方向相交的第二方向运动,使光斑具有沿第二方向的纵向速度,以切割分离出片状电池极片,从而让高能量的光斑切割带状电池极片,此时,由于光斑具有横向速度和纵向速度,光斑的横向速度可以让光斑在第一方向上跟随带状电池极片一起移动,光斑的纵向速度可以让光斑在第二方向上切割带状电池极片,从而可以得到矩形的电池极片。并且,整个切割过程,带状电池极片保持运输状态,激光器无需等待带状电池极片减速、完全静止,就可以进行切割,从而可以提高切割效率。也即,本发明电池极片的加工方法能够在带状电池极片运输的情况下,对带状电池极片进行切割,以提高切割效率。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

17.图1为本发明电池极片的加工方法第一实施例的流程图;

图2为本发明电池极片的加工方法第二实施例的流程图;图3为本发明电池极片的加工方法中直线电机安装有激光器一实施例的结构示意图;图4为图3中直线电机安装有激光器另一视角的结构示意图;图5为图3中直线电机安装有激光器又一视角的结构示意图。

18.附图标号说明:本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

21.另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

22.本发明提出一种电池极片的加工方法。

23.如图1所示,在本发明电池极片的加工方法一实施例中,该电池极片的加工方法,包括如下步骤:步骤s10:将带状电池极片沿第一方向运输,获取带状电池极片的运输速度;带状电池极片的运输速度是匀速的。运输带状电池极片可以是通过传送带运输;也可以是通过移动平台运输,还可以是其他有效的运输方式。获取带状电池极片的运输速度,可以是通过编码器获取带状电池极片的运输速度;也可以是通过光电传感器获取带状电池极片的运输速度;还可以是其他获取速度的方式。

24.步骤s20:控制激光器10发射激光打在带状电池极片的表面形成光斑,并使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度;控制激光器10发射激光打在带状电池极片的表面形成光斑,并使光斑具有沿第一方向的横向速度。其实现方式一:利用激光器10的振镜,激光经由振镜反射打在带状电池极片上,以形成光斑,其中,振镜摆动,以使发射的激光朝向第一方向摆动,从而使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度,具体地,根据带状电池极片的运输速度、振镜与带状电池极片的距离等,可以计算出振镜摆动的角速度。其实现方式

二:通过电机带动激光器10朝第一方向摆动,从而让激光器10发射的激光朝向第一方向摆动,以使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度,根据带状电池极片的运输速度、激光器10与带状电池极片的距离等,可以计算出振镜摆动的角速度。当然,还可以是其他实现方式。

25.步骤s30:控制激光器10沿与第一方向相交的第二方向运动,使光斑具有沿第二方向的纵向速度,以切割分离出片状电池极片。

26.控制激光器10沿与第一方向相交的第二方向运动,使光斑具有沿第二方向的纵向速度。其实现方式可以是通过直线电机驱动激光器10沿第二方向运动;也可以是通过丝杠-电机驱动激光器10沿第二方向运动;还可以是其他驱动激光器10沿第二方向运动的方式。

27.本实施例中,通过保持带状电池极片沿第一方向运输,然后获取带状电池极片的运输速度,从而可以得到带状电池极片的运输速度。然后,控制激光器10发射激光打在带状电池极片的表面形成光斑,并使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度,从而让光斑跟随带状电池极片一起移动。然后,控制激光器10沿与第一方向相交的第二方向运动,使光斑具有沿第二方向的纵向速度,以切割分离出片状电池极片,从而让高能量的光斑切割带状电池极片,此时,由于光斑具有横向速度和纵向速度,光斑的横向速度可以让光斑在第一方向上跟随带状电池极片一起移动,光斑的纵向速度可以让光斑在第二方向上切割带状电池极片,从而可以得到矩形的电池极片。并且,整个切割过程,带状电池极片保持运输状态,激光器10无需等待带状电池极片减速、完全静止,就可以进行切割,从而可以提高切割效率。也即,本发明电池极片的加工方法能够在带状电池极片运输的情况下,对带状电池极片进行切割,以提高切割效率。

28.需要说明的是,第一方向是沿运输带状电池极片的方向,一般运输带状电池极片是沿带状电池极片的长度方向运输,那么,第二方向则是沿带状电池极片的宽度方向。

29.现有的运输带状电池极片的方式,一般将带状电池极片沿竖直方向运输,而切割带状电池极片是沿水平方向上切割,这样,带状电池极片切成片状电池极片之后,片状电池极片就掉下来,从而片状电池极片会受到下落冲击,可能会造成片状电池极片损伤。

30.本发明电池极片的加工方法,优选的,运输带状电池极片是在水平面上运送,也即,第一方向是在水平面上,同样的,第二方向也是在水平面上,例如:若第一方向为横向,则第二方向为纵向。这样,带状电池极片沿水平方向运输,带状电池极片切成片状电池极片之后,片状电池极片同样沿水平方向运输,从而片状电池极片不会受到下落冲击,进而可以保护片状电池极片。

31.如图1所示,在本发明电池极片的加工方法一实施例中,在步骤s10中,带状电池极片的运输速度范围为20m/min~60m/min。

32.本实施例中,通过将带状电池极片的运输速度大于或等于20m/min且小于或等于60m/min,可以保证带状电池极片一定的传输速度,从而确保了带状电池极片一定的运输效率。由于本发明电池极片的加工方法能够在带状电池极片运输的情况下,对带状电池极片进行切割,从而带状电池极片的传输速度越大,带状电池极片的切割效率越高,将带状电池极片的运输速度大于或等于20m/min,可以保障一定切割效率。另一方面,带状电池极片的运输速度越高,光斑的横向速度就越高,就需要激光运动更快,实现的难度就越大,将带状电池极片的运输速度小于或等于60m/min,可以方便实现光斑的横向速度,降低技术难度。

33.需要说明的是,当带状电池极片的运输速度为20m/min,方便实现光斑的横向速度,且可以防止超负荷运行。

34.当带状电池极片的运输速度为40m/min,既能方便实现光斑的横向速度,又可以确保了带状电池极片的切割效率。

35.当带状电池极片的运输速度为60m/min,带状电池极片的切割效率较高。

36.当然带状电池极片的运输速度包括但不限于:30m/min、35m/min、40m/min、45m/min、50m/min、55m/min。

37.如图1所示,在本发明电池极片的加工方法一实施例中,在步骤s10中,通过编码器获取带状电池极片的运输速度。

38.本实施例中,编码器可以把角位移转换成电信号。通过编码器获取带状电池极片的运输速度,可以方便获取带状电池极片的运输速度,并且,可以提高检测带状电池极片的运输速度的精准度。

39.如图1所示,在本发明电池极片的加工方法一实施例中,在步骤s20中,激光朝向第一方向摆动,以使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度。

40.本实施例中,通过激光朝向第一方向摆动,以使光斑具有沿第一方向的横向速度,可以让激光器10不需要跟着带状电池极片一起移动,就可以实现光斑随着带状电池极片一起移动,从而可以减小激光器10的活动范围,从而可以减小整个加工设备的体积。

41.需要说明的是,让激光朝向第一方向摆动,以使光斑具有沿第一方向的横向速度。其实现方式一:利用激光器10的振镜,激光经由振镜反射打在带状电池极片上,以形成光斑,其中,振镜摆动,以使发射的激光朝向第一方向摆动,从而使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度,具体地,根据带状电池极片的运输速度、振镜与带状电池极片的距离等,可以计算出振镜摆动的角速度。其实现方式二:将激光器10朝第一方向摆动,从而让激光器10发射的激光朝向第一方向摆动,以使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度,根据带状电池极片的运输速度、激光器10与带状电池极片的距离等,可以计算出振镜摆动的角速度。当然,还可以是其他实现方式。

42.如图1、图3、图4以及图5所示,在本发明电池极片的加工方法一实施例中,在步骤s20中,激光器10包括激光发射装置和振镜,激光发射装置发射激光打在振镜上,激光经由振镜反射打在带状电池极片上,以形成光斑,其中,振镜摆动,以使发射的激光朝向第一方向摆动。

43.本实施例中,振镜是一种优良的矢量扫描器件。用计算机控制振镜的反射镜的反射角度,从而达到激光束的偏转,使具有一定功率密度的激光斑点在材料上按所需的要求运动,也即,可以让光斑具有沿第一方向的横向速度,并且横向速度等于带状电池极片的运输速度。

44.可以理解地,通过振镜摆动,以使发射的激光朝向第一方向摆动,从而使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度。如此,可以让激光器10不需要跟着带状电池极片一起移动,就可以实现光斑随着带状电池极片一起移动,从而可以减小激光器10的活动范围,从而可以减小整个加工设备的体积。并且,通过振镜摆动实现光

斑的横向速度,响应快速,准确可靠,易于实现。

45.振镜的摆角范围为-22.5

°

~+22.5

°

,振镜摆角为正值表示朝向第一方向摆动,振镜摆角为负值表示朝向与第一方向相反的方向摆动。通过振镜摆动的角度范围为-22.5

°

~+22.5

°

,可以减小振镜的摆动幅度,从而可以提高振镜的使用寿命。

46.如图1、图3、图4以及图5所示,在本发明电池极片的加工方法一实施例中,在步骤s30中,激光器10安装在直线电机30的移动部上,直线电机30驱动激光器10沿第二方向运动。

47.本实施例中,通过激光器10安装在直线电机30的移动部上,直线电机30驱动激光器10沿第二方向运动,由于直线电机30不需要附加装置将旋转运动变为直线运动,结构简单,直线电机30的重量和体积也较小。并且,当需要直线运动时,直线电机30可以实现直接传动,消除中间环节引起的各种定位误差,定位精度高。另外,直线电机30还具有反应速度快,灵敏度高,跟踪效果好,安全可靠,使用寿命长的特点。

48.具体地,直线电机30架设在带状电池极片的运输路径的上方,并且,直线电机30的轨道沿第二方向延伸,以使直线电机30可以驱动激光器10沿第二方向运动。

49.如图1所示,在本发明电池极片的加工方法一实施例中,直线电机的速度范围为1.2m/s~1.8m/s。

50.本实施例中,直线电机的速度大于或等于1.2m/s且小于或等于1.8m/s,可以使激光器10沿第二方向运动的速度大于或等于1.2m/s且小于或等于1.8m/s,从而可以让激光器10高速切割带状电池极片,以确保生产效率。

51.需要说明的是,当带状电池极片的运输速度为1.2m/s,可以确保生产效率。

52.当带状电池极片的运输速度为1.5m/s,激光器10可以高速切割带状电池极片,以确保生产效率。

53.当带状电池极片的运输速度为1.8m/s,带状电池极片的切割效率较高。

54.当然带状电池极片的运输速度包括但不限于:1.2m/s、1.3m/s、1.4m/s、1.5m/s、1.6m/s、1.7m/s、1.8m/s。

55.如图1、图3、图4以及图5所示,在本发明电池极片的加工方法一实施例中,激光器10为ipg激光器,频率范围:2~4000khz,脉冲范围:20ns~500ns,激光器10发射的激光波长为1064nm,激光器10的功率大于等于250w,可以提供高能量的激光,以确保可有效切割带状电池极片,并且,高能量的激光能够在带状电池极片运动的过程中,仍能有效切割带状电池极片。并且,这种激光器10工作稳定可靠。

56.如图2所示,在本发明电池极片的加工方法一实施例中,电池极片的加工方法包括如下步骤:步骤s10:将带状电池极片沿第一方向运输,获取带状电池极片的运输速度;带状电池极片的运输速度是匀速的。运输带状电池极片可以是通过传送带运输;也可以是通过移动平台运输,还可以是其他有效的运输方式。获取带状电池极片的运输速度,可以是通过编码器获取带状电池极片的运输速度;也可以是通过光电传感器获取带状电池极片的运输速度;还可以是其他获取速度的方式。

57.步骤s20:控制激光器发射激光打在带状电池极片的表面形成光斑,并使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度;

激光器10包括激光发射装置和振镜,激光发射装置发射激光打在振镜上,激光经由振镜反射打在带状电池极片上,以形成光斑,其中,振镜摆动,以使发射的激光朝向第一方向摆动。通过振镜摆动,以使发射的激光朝向第一方向摆动,从而使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度。如此,可以让激光器10不需要跟着带状电池极片一起移动,就可以实现光斑随着带状电池极片一起移动,从而可以减小激光器10的活动范围,从而可以减小整个加工设备的体积。并且,通过振镜摆动实现光斑的横向速度,响应快速,准确可靠,易于实现。

58.步骤s30:控制激光器沿与第一方向相交的第二方向运动,使光斑具有沿第二方向的纵向速度,以切割分离出片状电池极片;通过激光器10安装在直线电机30的移动部上,直线电机30驱动激光器10沿第二方向运动,由于直线电机30不需要附加装置将旋转运动变为直线运动,结构简单,直线电机30的重量和体积也较小。并且,当需要直线运动时,直线电机30可以实现直接传动,消除中间环节引起的各种定位误差,定位精度高。另外,直线电机30还具有反应速度快,灵敏度高,跟踪效果好,安全可靠,使用寿命长的特点。

59.步骤s40:控制激光器10停止发射激光;通过计算机的软件控制激光器10停止发射激光,并控制激光器10的振镜复位,以便于进行下一次切割。

60.步骤s50:控制激光器10发射激光打在带状电池极片的表面形成光斑,并使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度;激光器10包括激光发射装置和振镜,激光发射装置发射激光打在振镜上,激光经由振镜反射打在带状电池极片上,以形成光斑,其中,振镜摆动,以使发射的激光朝向第一方向摆动。通过振镜摆动,以使发射的激光朝向第一方向摆动,从而使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度。如此,可以让激光器10不需要跟着带状电池极片一起移动,就可以实现光斑随着带状电池极片一起移动,从而可以减小激光器10的活动范围,从而可以减小整个加工设备的体积。并且,通过振镜摆动实现光斑的横向速度,响应快速,准确可靠,易于实现。

61.需要说明的是,可以设置检测装置,例如ccd摄像装置等,检测下一个带状电池极片的切割位到来,切割位到来时,打开激光。或者,配合带状电池极片均速的输送速度,使用软件控制激光器10按照一定频率打开或关闭激光。

62.步骤s60:控制激光器10沿第二方向的反方向运动,以使光斑切割分离出下一片状电池极片;通过激光器10安装在直线电机30的移动部上,直线电机30驱动激光器10沿第二方向的反方向运动,从而使光斑切割分离出下一片状电池极片。

63.步骤s70:控制激光器10停止发射激光;通过计算机的软件控制激光器10停止发射激光,并控制激光器10的振镜复位,以便于进行下一次切割。

64.步骤s80:重复s20至s70的工艺步骤。

65.通过重复s20至s70的工艺步骤,可以连续在带状电池极片上切割出片状电池极片,以切割出多个片状电池极片,从而可以连续往复进行切割,提高电池极片的切割效率。

66.如此设计,通过保持带状电池极片沿第一方向运输,然后获取带状电池极片的运输速度,从而可以得到带状电池极片的运输速度。然后,控制激光器发射激光打在带状电池极片的表面形成光斑,并使光斑具有沿第一方向的横向速度,横向速度等于带状电池极片的运输速度,从而让光斑跟随带状电池极片一起移动。然后,控制激光器沿与第一方向相交的第二方向运动,使光斑具有沿第二方向的纵向速度,以切割分离出片状电池极片,从而让高能量的光斑切割带状电池极片,此时,由于光斑具有横向速度和纵向速度,光斑的横向速度可以让光斑在第一方向上跟随带状电池极片一起移动,光斑的纵向速度可以让光斑在第二方向上切割带状电池极片,从而可以得到矩形的电池极片。然后,控制激光器10停止发射激光,并控制让激光器10的振镜复位。之后,控制激光器10沿第二方向的反方向运动,以使光斑切割分离出下一片状电池极片。再控制激光器10停止发射激光。如此,可以切割出下一片状电池极片。重复s20至s70的工艺步骤,可以连续在带状电池极片上切割出片状电池极片,以切割出多个片状电池极片,从而可以连续往复进行切割,提高电池极片的切割效率。并且,整个切割过程,带状电池极片保持运输状态,激光器无需等待带状电池极片减速、完全静止,就可以进行切割,从而可以提高切割效率。也即,本发明电池极片的加工方法能够在带状电池极片运输的情况下,对带状电池极片进行切割,以提高切割效率。

67.本发明还提出一种电池极片,该电池极片采用电池极片的加工方法加工制得。该电池极片的加工方法的具体流程参照上述实施例,由于本电池极片采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

68.本发明还提出一种电池极片的加工装置,该电池极片的加工装置采用电池极片的加工方法。该电池极片的加工方法的具体流程参照上述实施例,由于本电池极片的加工装置采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

69.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1