超大直径锥形风电塔筒段的对轮强力旋压式渐进成形工艺

本发明属于大型风电锥形塔筒高效高性能节材机械加工领域,具体涉及一种超大功率的风电顶部风机支撑用的超大直径锥形风电塔筒段的对轮强力旋压式渐进成形工艺。

背景技术:

1、超大直径的风电机组对风塔塔筒的性能有较高要求,但风电塔筒制造方式生产过程复杂、生产的风塔塔筒性能较差、塔筒重量较大、消耗钢材较多,难以满足实际需求。

2、目前常用的风电塔筒生产制造方法是板材作为原料,使用传统工艺分块制造,再进行拼接和焊接;或者是采用板材弯折、卷圆的方式,并利用焊接方法连接接头,例如中国专利分片式风机塔筒及其制造方法和运输方法(公开号:cn 108301982 b)中采用分片式塔筒制造以及焊接的方法,将钢板换向卷制成塔身段并以一定的方式进行堆叠焊接;中国专利一种多边形风电塔架及其制造方法(公开号:cn105484945b)中采用弯折机将lp钢板折成多边形分瓣结构并将分瓣拼焊成多边形塔筒。此类生产制造方法存在纵向焊缝,或者环向的一个或多个焊缝。在焊接时,会产生局部的高温,会影响周边材料的形状和性能,每一条纵向焊缝会使得筒体强度降低1/2左右,每一条环向焊缝会使得筒体强度降低1/3左右,焊缝处也会存在各种缺陷,同时大量的焊接会造成零件重量较大,并且生产耗费的时间较长。

3、目前广泛应用于风电塔筒生产制造的拼焊、卷焊的方法存在以下缺点:(1)锥形塔筒钣金件分块进行周向和轴向的拼焊的工艺,造成其制造安装过程复杂,并且会造成较多的材料浪费。(2)多块塔筒零件进行拼焊,焊接位置较多,焊接过程较为冗长,影响生产效率。(3)因为塔筒上焊缝较多,塔筒筒体结构偏重,同时焊接位置周边尺寸精度较差并且焊缝强度较差。因此亟待使用一种新的生产制造方法,来完成超大直径风塔塔筒的高质量、高效生产。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种超大直径锥形风电塔筒段的对轮强力旋压式渐进成形工艺,通过对轮强力旋压的方式,在对轮旋压时,应对不同尺寸的塔筒筒体时,不用增设不同尺寸的芯模,同时可以通过调节旋压的路径,完成不同形状和长度的塔筒生产,生产设备设计灵活,节约了成本,提高了适用性;同时,由于加工过程中单个塔筒段不存在焊缝,也不需要焊接,节约了生产时间,提高了生产效率,还提高了筒体的尺寸精度和整体强度,具有低成本、生产效率高、成形件尺寸精度高、强度高、近净成形减少材料浪费等优点。

2、为了达到上述目的,本发明采取的技术方案为:

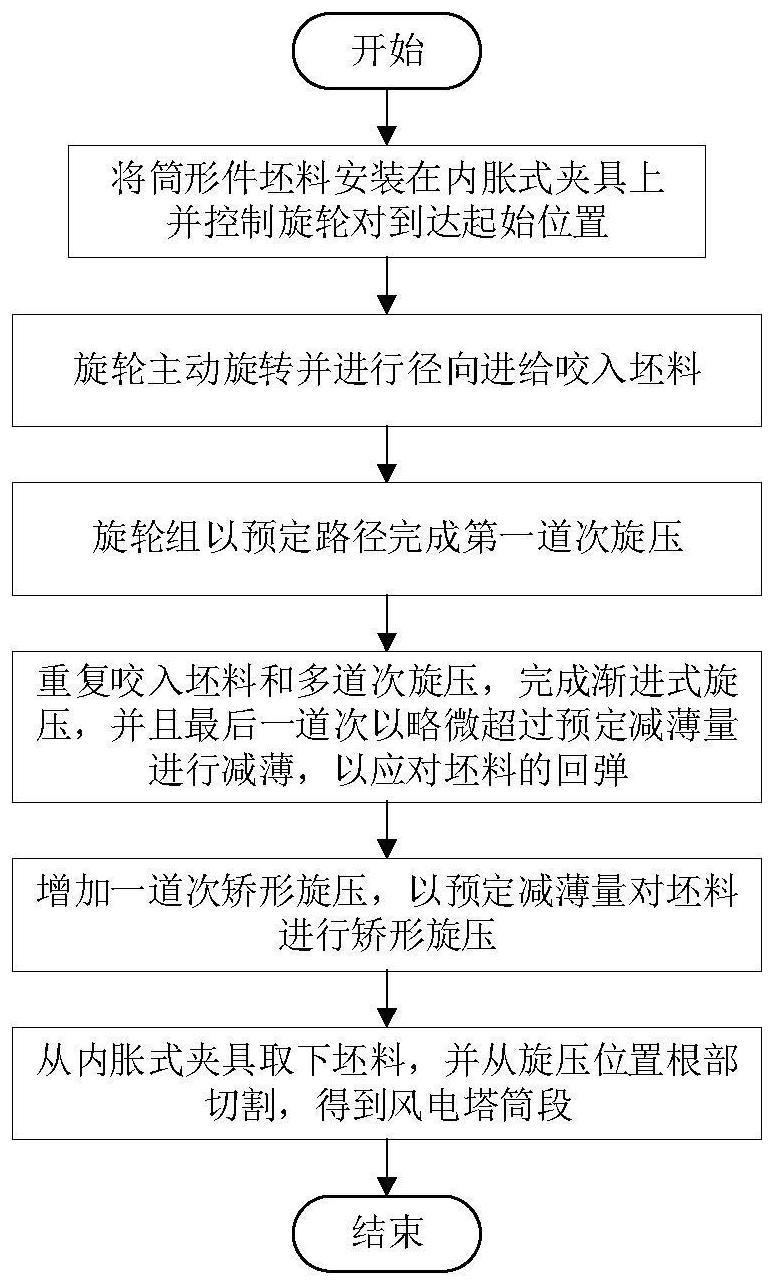

3、超大直径锥形风电塔筒段的对轮强力旋压式渐进成形工艺,将筒形件坯料置于旋压设备上,而后将其旋压成壁厚为上薄下厚的锥形风电塔筒,包括以下步骤:

4、第一步,将筒形件坯料1夹持于旋压设备的内胀式夹具6上,内胀式夹具6连接在旋压设备主轴7上,通过销钉5将筒形件坯料1固定在内胀式夹具6上;

5、第二步,启动旋压设备主轴7,旋压设备主轴7通过内胀式夹具6带动筒形件坯料1进行转动,旋轮4的内外旋轮从筒形件坯料1最上端或者最下端外围开始径向进给,同时伺服电机2通过行星轮减速器3带动旋轮4主动旋转,旋轮4咬入筒形件坯料1,直至预定位置;

6、第三步,旋轮4分内外旋轮以不同的方向轴向斜向进给进行旋压,内外旋轮的竖直方向高度保持一致;

7、第四步,旋轮4按照第一至第三步反复渐进地完成减薄和塑形的工作,在最后一道次中,旋压减薄略超过最终目标;

8、第五步,重复第一只第三步,旋轮4再次以最终目标的对应路径完成一道次的矫形旋压;

9、第六步,将筒形件坯料1从内胀式夹具6上卸下,并从旋压位置根部切割,得到风电塔筒段8。

10、所述旋轮4连接于行星轮减速器3,行星轮减速器3的输入轴与伺服电机2连接,伺服电机2的转速可调,使得筒形件坯料1回转的线速度和旋轮线速度一致。

11、所述旋轮4在对筒形件坯料1进行对轮强力旋压的加工过程中,每道次减薄量参考风电塔筒段的尺寸和材料,使其能稳定加工,以多道次渐进式的方式完成减薄塑性。

12、所述旋轮4在对筒形件坯料1进行对轮强力旋压的加工过程中,旋轮从上往下通过反旋的方式完成旋压,或从下往上通过正旋的方式完成旋压。

13、所述筒形件坯料1由圆周对称分布的销钉5固定在内胀式夹具6上。

14、所述的对轮旋压采用多对旋轮4沿筒形件坯料1圆周均匀对称分布,同时对筒形件坯料1内外表面进行加工。

15、相对于现有技术,本发明通过对轮旋压的原理,实现大尺寸风电塔筒的制造,具有以下优点:

16、(1)本发明使用对轮强力旋压的方式加工大尺寸风电塔筒段,对设备要求相对较低,并且该方式是一体近净成形的方式,生产效率高,无需多次焊接,不会造成金属材料的浪费。

17、(2)本发明采用的对轮强力旋压是一种金属塑性成形的方式,风塔塔筒段成形件上不存在焊缝,成形件质量轻,成形精度高,在塑性形变发生加工硬化后,成形件的强度更高。

18、(3)本发明加工过程中为了应对塑性成形产生的金属回弹,先以略超过成形目标的减薄率进行渐进式旋压成形,以预留回弹空间,最后一道次以成形目标减薄率进行矫形,进一步提高成形精度。

技术特征:

1.超大直径锥形风电塔筒段的对轮强力旋压式渐进成形工艺,其特征在于,将筒形件坯料置于旋压设备上,而后将其旋压成壁厚为上薄下厚的锥形风电塔筒,包括以下步骤:

2.根据权利要求1所述的工艺,其特征在于:所述的旋轮(4)连接于行星轮减速器(3),行星轮减速器(3)的输入轴与伺服电机(2)连接,伺服电机(2)的转速可调,使得筒形件坯料(1)回转的线速度和旋轮线速度一致。

3.根据权利要求1所述的工艺,其特征在于:所述旋轮(4)在对筒形件坯料(1)进行对轮强力旋压的加工过程中,每道次减薄量参考风电塔筒段的尺寸和材料,使其能稳定加工,以多道次渐进式的方式完成减薄塑性。

4.根据权利要求1所述的工艺,其特征在于:所述旋轮(4)在对筒形件坯料(1)进行对轮强力旋压的加工过程中,旋轮从上往下通过反旋的方式完成旋压,或从下往上通过正旋的方式完成旋压。

5.根据权利要求1所述的工艺,其特征在于:所述筒形件坯料(1)由圆周对称分布的销钉(5)固定在内胀式夹具(6)上。

6.根据权利要求1所述的工艺,其特征在于:所述的对轮旋压采用多对旋轮(4)沿筒形件坯料(1)圆周均匀对称分布,同时对筒形件坯料(1)内外表面进行加工。

技术总结

一种超大直径锥形风电塔筒段的对轮强力旋压式渐进成形工艺,对轮旋压采用多对旋轮沿筒形件坯料圆周对称均匀分布,同时对筒形件坯料的内外表面进行加工,通过预定路径,旋轮组从内外以同一高度进行加工,并且为了加工过程的稳定,通过多道次进行渐进加工;在对轮旋压的过程中,筒形件坯料减薄硬化,性能得到改善;无需使用焊接拼接等加工方式,加工效率高、效果好;应对大尺寸的加工件,无需准备不同尺寸的芯模,加工灵活度高,成本低;其成形件具有表面质量高、整体重量轻、强度高、近净成形材料利用率高的优点。

技术研发人员:赵升吨,陈开达,范淑琴,李帆,朱文宇,孙浩然

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!