一种旋转辊制造方法与流程

本发明涉及旋转辊生产,特别是涉及一种旋转辊制造方法。

背景技术:

1、旋转辊作为各种仪器中常见的构件之一,旋转辊的结构包括金属轴芯和设置于金属轴芯外侧的橡胶层,旋转辊在高速旋转的过程中,为了保证旋转辊的正常工作,金属轴芯与橡胶层不能发生相对滑动,这要求金属轴芯与橡胶层间具有牢固的粘合强度。

2、目前增加金属轴芯与橡胶层粘合强度的方法主要分为两种:一种是利用砂纸或者砂轮对金属轴芯的表面进行打磨,去除金属轴芯表面的电镀层,增加金属轴芯表面的粗糙度;另一种是采用喷砂工艺对金属轴芯表面进行喷砂,以增加金属轴芯表面的粗糙度;从而提高金属轴芯与橡胶层间的粘合强度,使得二者不易发生相对滑动。

3、但对金属轴芯表面进行打磨或者喷砂操作一方面导致工作环境的噪音大、粉尘等固废污染大,对工人的健康存在隐患;另一方面是打磨或者喷砂操作通常是工人进行操作,增加了人工成本高,且金属轴芯的处理质量相对不稳定,与员工的熟练程度、工作强度及状态息息相关,对操作人员的依赖性较强,造成生产效率低。

技术实现思路

1、基于此,有必要针对打磨或者喷砂金属轴芯表面导致的工人的健康存在隐患、人工成本高及生产效率低的问题,提供一种旋转辊制造方法。

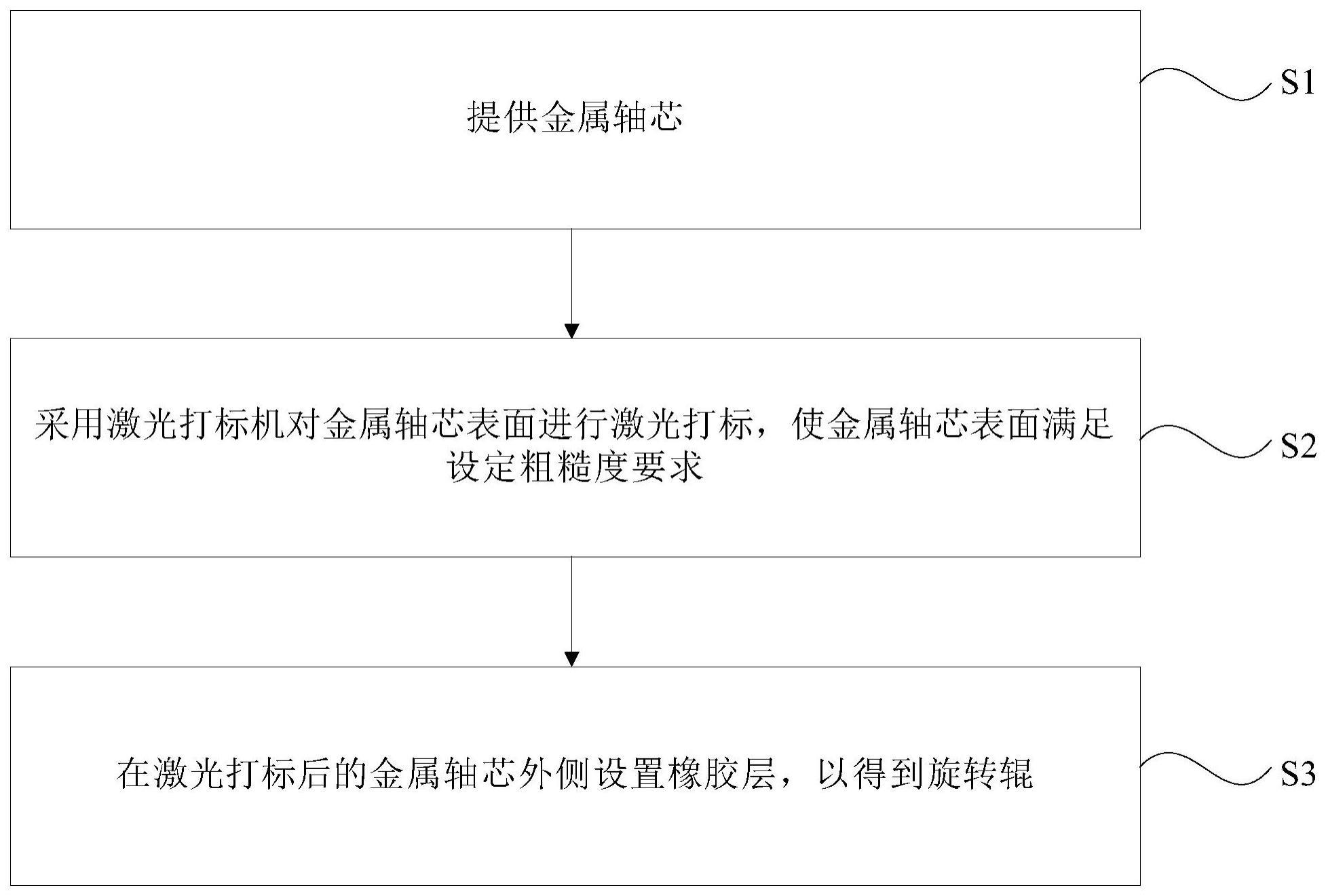

2、一种旋转辊制造方法,包括如下步骤:

3、s1、提供金属轴芯;

4、s2、采用激光打标机对所述金属轴芯表面进行激光打标,使所述金属轴芯表面满足设定粗糙度要求;

5、s3、在激光打标后的所述金属轴芯外侧设置橡胶层,以得到旋转辊。

6、上述旋转辊制造方法,先通过步骤s1获得金属轴芯;然后通过步骤s2利用激光打标机对金属轴芯表面进行激光打标得到具有满足设定粗糙度要求的金属轴芯;通过步骤s3在激光打标后的金属轴芯外侧设置橡胶层,得到旋转辊。通过上述设置,较为方便地实现了旋转辊的制造,整个过程操作简单方便,可操作性强;以及对金属轴芯表面进行激光打标得到具有满足设定粗糙度要求的金属轴芯,一方面去除了金属轴芯表面电镀层或其他涂层,起到粗化金属轴芯表面的效果,增加了金属轴芯与橡胶层之间的摩擦力,增大了金属轴芯与橡胶层相对滑动的阻力,从而增加了金属轴芯与橡胶层的粘合强度,另一方面激光打标是利用高能量密度的激光对工件进行局部照射,从而留下永久性标记的一种打标方法,激光打标过程的噪音小、没有粉尘等固废污染,利于工人的健康,且利用激光打标机进行激光打标不需要工人进行表面处理操作,减少了人工成本,提高了金属轴芯的处理质量,从而提高了生产效率。

7、在其中一个实施例中,在步骤s2中,对所述金属轴芯表面激光打标的目数范围为每平方毫米70目-100目。

8、在其中一个实施例中,在步骤s2中,对所述金属轴芯表面激光打标的速度范围为8000mm/s-10000mm/s。

9、在其中一个实施例中,在步骤s2中,对所述金属轴芯表面激光打标的频率范围为50khz-100khz。

10、在其中一个实施例中,在步骤s2中,具体包括如下步骤:

11、s21、采用所述激光打标机对所述金属轴芯表面进行激光打标;

12、s22、检查激光打标后的所述金属轴芯的粗糙度,以获得所述金属轴芯的实测粗糙度;

13、s23、挑选出所述实测粗糙度满足所述设定粗糙度的所述金属轴芯。

14、在其中一个实施例中,所述设定粗糙度范围为:rz:4-5、ra:0.5-1.0。

15、在其中一个实施例中,在步骤s3中,具体包括如下步骤:

16、s31、对满足所述设定粗糙度的所述金属轴芯外侧涂覆胶水;

17、s32、烘烤涂覆所述胶水后的所述金属轴芯,使所述胶水固化形成胶合层;

18、s33、在所述胶合层外侧设置所述橡胶层,以得到所述旋转辊。

19、在其中一个实施例中,所述胶水的固化温度范围在100℃-110℃之间。

20、在其中一个实施例中,所述胶水的固化时间范围在30min-60min之间。

21、在其中一个实施例中,在步骤s3之后,还包括如下步骤:

22、s4、检查所述旋转辊的质量。

技术特征:

1.一种旋转辊制造方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的旋转辊制造方法,其特征在于,在步骤s2中,对所述金属轴芯表面激光打标的目数范围为每平方毫米70目-100目。

3.根据权利要求1所述的旋转辊制造方法,其特征在于,在步骤s2中,对所述金属轴芯表面激光打标的速度范围为8000mm/s-10000mm/s。

4.根据权利要求1所述的旋转辊制造方法,其特征在于,在步骤s2中,对所述金属轴芯表面激光打标的频率范围为50khz-100khz。

5.根据权利要求1所述的旋转辊制造方法,其特征在于,在步骤s2中,具体包括如下步骤:

6.根据权利要求5所述的旋转辊制造方法,其特征在于,所述设定粗糙度范围为:rz:4-5、ra:0.5-1.0。

7.根据权利要求5所述的旋转辊制造方法,其特征在于,在步骤s3中,具体包括如下步骤:

8.根据权利要求7所述的旋转辊制造方法,其特征在于,所述胶水的固化温度范围在100℃-110℃之间。

9.根据权利要求8所述的旋转辊制造方法,其特征在于,所述胶水的固化时间范围在30min-60min之间。

10.根据权利要求7所述的旋转辊制造方法,其特征在于,在步骤s3之后,还包括如下步骤:

技术总结

本发明涉及一种旋转辊制造方法,包括如下步骤:提供金属轴芯;采用激光打标机对金属轴芯表面进行激光打标,使金属轴芯表面满足设定粗糙度要求;在激光打标后的金属轴芯外侧设置橡胶层,以得到旋转辊,较为方便地实现了旋转辊的制造,以及对金属轴芯表面进行激光打标得到具有满足设定粗糙度要求的金属轴芯,一方面去除了金属轴芯表面电镀层或其他涂层,起到粗化金属轴芯表面的效果,增大了金属轴芯与橡胶层相对滑动的阻力,从而增加了金属轴芯与橡胶层的粘合强度,另一方面激光打标过程的噪音小、没有粉尘等固废污染,利于工人的健康,且利用激光打标机进行激光打标不需要工人进行表面处理操作,减少了人工成本,也提高了生产效率。

技术研发人员:邱兴龙,颜如玉

受保护的技术使用者:苏州市创怡盛实业有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!