一种管材加工处理方法、装置、系统及控制方法与流程

本发明涉及管材加工处理,具体地说,涉及一种管材加工处理方法、管材加工处理装置、管材加工处理系统及用于控制前述管材加工处理装置的方法。

背景技术:

1、在有些管状零部件的生产制造过程中,需要按照长管上料步骤、裁断步骤及管段加工处理步骤等对管材进行加工处理,以获取成品或半成品;在长管上料步骤中通常为将呈盘状的原料管校直成直管结构进行上料,或者对预定长度的长管进行上料;并在后续步骤中,按照预定长度将所上料的长管裁成短管结构,再进行倒角、弯管、冲孔或镦头等处理,通常会将用于实现这些处理功能的功能单元集成一个管材加工处理装置上,例如公开号为cn109128849a的专利文献公开了一种制造s接管的生产线,该生产线主要包括三大部分,即上料单元、管段加工处理单元与管段搬运单元;其中,上料单元包括长管上料单元及将其所上料的长管料裁切成预定长度管段的无屑旋切单元;管段搬运单元包括机械手,用于在不同功能单元之间搬运管段,以使管段按照预定工序流程而在不同功能单元之间流转,以完成对管段的加工处理。由于管段为在长管上料过程进行现裁,管段加工处理单元通常包括用于对管段的端部进行倒角处理的倒角处理单元,该倒角处理单元至少需要对其中一个管端进行倒角处理,在裁出管段之后,在进行倒角处理。该管材加工处理装置在对管段加工处理的过程中,至少存在以下问题:在对管段进行无屑旋切的过程中,通常会使裁切出的管端口产生内缩口,而影响管状零部件的后续加工质量。

2、针对上述管状零部件在加工过程中所存在的内缩口问题,常用手段为先利用无屑旋切单元在管段上旋切出拉断槽,再进行拉断处理,例如公开号为cn109940103a的专利文献公开了一种三通管的一体化自动成型设备,其利用两个夹模将管段从拉断槽处拉断,并在后续加工过程中利用机械手将管段从拉断夹模上取下,再传送至下一加工处理单元上进行加工处理,导致整个过程比较复杂;此外,对于长度较短的短管段而言,很难进行拉断夹持。

技术实现思路

1、本发明的主要目的是提供一种结构改进的管材加工处理装置与系统,以更好地解决无屑旋切所产生的管端口缩口问题,且能有效地避免后续处理中需对已加工管端的再辨别处理;

2、本发明的另一目的是提供一种适于上述管材加工处理装置使用的管材加工处理方法与控制方法。

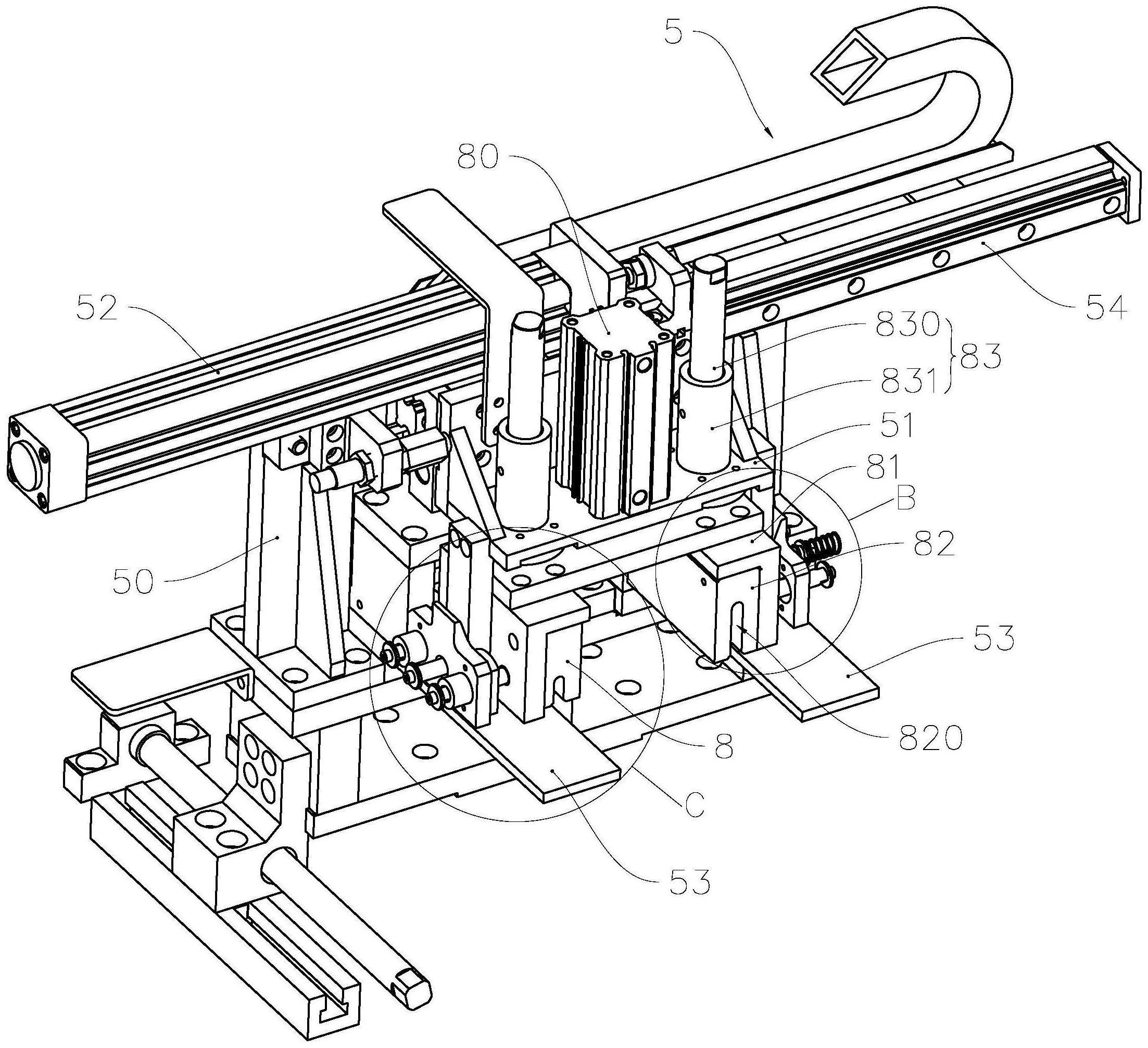

3、为了实现上述主要目的,本发明提供的管材加工处理装置包括机架及安装在所述机架上的长管上料单元、裁断单元、管端处理单元与管段搬运单元;所述长管上料单元包括送料单元,所述送料单元用于驱使长管沿送料方向前后移动;所述裁断单元包括裁切单元、固定夹模与打断单元;所述裁切单元用于在长管上的预定位置处裁切出打断槽,并保持待打断的管段与余留长管之间的连接;沿所述送料方向,所述送料单元、所述裁切单元、所述固定夹模与所述管端处理单元依序布置,且在所述管端处理单元处于待机时,在所述管端处理单元与所述固定夹模之间存有打断作业空间:所述打断单元包括升降驱动单元、升降支架及安装在所述升降支架上的打断压块,所述打断压块的下表面内凹地形成有压管槽,且该压管槽的槽长方向沿前述送料方向布置;所述管段搬运单元包括托料板、安装支架、搬运驱动单元与托料复位机构;所述升降驱动单元安装在所述安装支架上,用于通过所述升降支架而驱使所述打断压块在下压打断托料位置与上升避让卸料位置间往复升降移动;所述托料板可沿横向移动地安装在所述升降支架上,以可在位于所述压管槽的正下方的托料位置与偏离该正下方的卸料位置之间往复移动;所述托料复位机构的弹性恢复力用于迫使托料板移至所述托料位置;在所述安装支架与所述托料板之间布设有斜面耦合机构,所述斜面耦合机构基于所述托料板的上行动作,而驱使所述托料板克服所述弹性恢复力,而横移至所述卸料位置;并在所述打断压块下行至所述下压打断托料位置之前或之时,所述弹性恢复力用于驱使所述托料板移至所述托料位置,且此时所述打断压块与所述托料板之间的间距小于所述固定夹模的夹管模腔的孔径;所述搬运驱动单元用于驱使所述安装支架移动,而带动所述托料板与打断块移入或移出所述打断作业空间。

4、在上述技术方案中,通过将送料单元、裁切单元、固定夹模与管端处理单元布置成沿送料方向按序布置,并通过布设打断单元与搬运单元,从而在管件加工过程中,可以按照要求依序进行倒角处理、裁切处理及打断处理,从而更好实现对短管的加工处理,且整个结构布局更加合理、紧凑;并在打断的过程中,基于打断下行动作,而实现管段的接收,并运送至工位外进行卸料或管段的传递处理,不仅能够有效解决管端缩口问题,且能够更好地保持已经管端处理的管段的端部方位的保持与传递,在后续加工处理过程中无需对已经管端处理的端部的再辨别处理。

5、具体的方案为所述托料板的外侧边缘固设有与其构成l型结构的安装板;所述安装板设有套装孔及两个以上的导孔;在所述升降支架上固设有与所述导孔相适配的导柱,及固设有套装所述套装孔内的套杆;所述托料复位机构包括套装在所述套杆外的压簧;所述压簧的内端抵压在所述安装板的外板面上,外端抵压在所述套杆的外端上;所述安装板的上边缘部的内侧面部为斜面结构,固定在所述安装支架上的抵推块的下端部与所述斜面结构抵压而构成所述斜面耦合机构。

6、优选的方案为管材加工处理装置包括传送带机构,用于承接由所述托料板所卸料的管段;所述传动带机构包括回转传送带及固设在所述回转传送带的外表面上的止挡条,所述止挡条的长度方向沿所述回转传动带的宽度方向布置,且所述长度方向沿所述压管槽的长度方向布置;所述搬运驱动单元能驱使所述托料板与所述打断块移出所述打断作业空间,至位于所述回转传送带的正上方的位置。该技术方案能够更好地将管端方位在后续搬运过程中的继续保持,且设备结构简单,能连续传送待加工工件。

7、优选的方案为所述管端处理单元为管端倒角单元。

8、优选的方案为所述送料单元的夹管腔的中心轴线,所述无屑旋切单元的旋转中心轴线,所述固定夹模的夹模腔的中心轴线及所述管端处理单元的处理单元的旋转中心轴线共线布置。

9、优选的方案为所述搬运驱动单元用于驱使所述安装支架沿与所述送料方向相正交的横向往复移动。该技术方案能够进一步提高设备的结构布局的紧凑性。

10、为了实现上述另一发明目的,本发明提供的控制方法为针对上述任一技术方案所描述的管材加工处理装置,该控制方法依序包括以下步骤:

11、管端处理步骤,控制所述送料单元驱使长管前移,至长管的前端位于管端处理工位处;再控制所述固定夹模对长管的前端部进行夹持;接着控制所述管端处理单元对长管的前端进行管端处理;

12、管段裁切步骤,控制所述固定夹模打开而对长管进行释放,再控制所述送料单元驱使长管后移,至待裁切出位于裁切工位处;接着控制所述裁切单元在长管的预定位置处裁切出所述打断槽;

13、管段打断步骤,控制所述送料单元驱使长管前移,并使其前端部穿过所述压管槽的正下方,至所述打断槽位于所述固定夹模的前侧处,并控制所述固定夹模对长管进行夹持;再控制所述升降驱动单元驱使所述升降支架下行,而驱使托料板内移至位于所述托料位置处,并带动所述打断压块下压而从所述打断槽处打断长管的前端部,掉落的管段落于所述托料板上,并被下行的压管槽卡持于所述托料板上;

14、管段搬运步骤,控制所述搬运驱动单元驱使所述安装支架移出所述打断作业空间,而位于卸料工位处;再控制所述升降驱动单元驱使所述升降支架上行,而带动所述压管槽上行而释放对管段的卡持,并带动所述托料板外移而解除对管段的托举,而使管段下落至目标位置处。

15、为了实现上述另一发明目的,本发明提供的控制方法为针对上述任一技术方案所描述的管材加工处理装置,该控制方法依序包括以下步骤:

16、管端处理步骤,控制所述送料单元驱使长管前移,至长管的前端位于管端处理工位处;接着控制所述管端处理单元对长管的前端部进行管端处理;

17、管段裁切步骤,控制所述裁切单元在长管的预定位置处裁切出所述打断槽;

18、管段打断步骤,控制所述送料单元驱使长管前移,并使其前端部穿过所述压管槽的正下方,至所述打断槽位于所述固定夹模的前侧处,并控制所述固定夹模对长管进行夹持;再控制所述升降驱动单元驱使所述升降支架下行,而驱使托料板内移至位于所述托料位置处,并带动所述打断压块下压而从所述打断槽处打断长管的前端部,掉落的管段落于所述托料板上,并被下行的压管槽卡持于所述托料板上;

19、管段搬运步骤,控制所述搬运驱动单元驱使所述安装支架移出所述打断作业空间,而位于卸料工位处;再控制所述升降驱动单元驱使所述升降支架上行,而带动所述压管槽上行而释放对管段的卡持,并带动所述托料板外移而解除对管段的托举,而使管段下落至目标位置处。

20、具体的技术方案为控制方法包括工位复位步骤,所述工位复位步骤位于所述管段裁切步骤之后,且位于所述管段打断步骤之前;该工位复位步骤包括以下步骤:在控制所述送料单元驱使长管后移至其前端部退出所述打断作业空间后,控制所述搬运驱动单元驱使所述安装支架移进所述打断作业空间,并位于打断工位处。工位复位可以在多个工序节点之间进行复位,而该技术方案能够充分利用裁切时的管段后移,而有效减少因避免管段干涉而生产的后移距离。

21、为了实现上述主要目的,本发明提供的管材加工处理系统包括管材加工处理装置及控制单元,所述控制单元包括处理器与存储器,所述存储器存储有计算机程序;其中,管材加工处理装置为上述任一技术方案所描述的管材加工处理装置,该计算机程序被所述处理器执行时,能实现以下步骤:

22、管端处理步骤,控制所述送料单元驱使长管前移,至长管的前端位于管端处理工位处;再控制所述固定夹模对长管的前端部进行夹持;接着控制所述管端处理单元对长管的前端部进行管端处理;

23、管段裁切步骤,控制所述固定夹模打开而对长管进行释放,再控制所述送料单元驱使长管后移,至待裁切出位于裁切工位处;接着控制所述裁切单元在长管的预定位置处裁切出所述打断槽;

24、管段打断步骤,控制所述送料单元驱使长管前移,并使其前端部穿过所述压管槽的正下方,至所述打断槽位于所述固定夹模的前侧处,并控制所述固定夹模对长管进行夹持;再控制所述升降驱动单元驱使所述升降支架下行,而驱使托料板内移至位于所述托料位置处,并带动所述打断压块下压而从所述打断槽处打断长管的前端部,掉落的管段落于所述托料板上,并被下行的压管槽卡持于所述托料板上;

25、管段搬运步骤,控制所述搬运驱动单元驱使所述安装支架移出所述打断作业空间,而位于卸料工位处;再控制所述升降驱动单元驱使所述升降支架上行,而带动所述压管槽上行而释放对管段的卡持,并带动所述托料板外移而解除对管段的托举,而使管段下落至目标位置处。

26、为了实现上述另一发明目的,本发明提供的管材加工处理方法包括长管上料步骤、管端处理步骤、管段裁切打断步骤及管段搬运步骤;所述管端处理步骤包括基于管端处理单元,对所述长管上料步骤所上料的长管的前端部进行管端处理;所述管段裁切打断步骤依序包括裁切步骤与打断步骤;所述裁切步骤包括驱使长管从管端处理工位处后移至裁切工位处,再基于管段裁切单元而在长管的预定位置处裁切出打断槽,并保持待打断的管段与余留长管之间的连接;所述打断步骤包括驱使长管从所述裁切工位处前移至打断工位处,利用打断块下压动作而打断管段,并使管段下落至托料板上,并基于所述打断块的下压动作而使管段的方向保持地被约束在所述打断块与所述托料板之间;所述管段搬运步骤包括基于所述打断块与所述托料板对打断所获取的管段的约束,而通过移动二者以将管段移动至目标位置处,并使已管端处理的端部朝向保持为预定方向,并基于所述打断块的上移而释放对管段的保持约束。

27、为了实现上述另一发明目的,本发明提供的管材加工处理方法包括长管上料步骤、管端处理步骤、管段裁切打断步骤及管段搬运步骤;所述管端处理步骤包括基于管端处理单元,对所述长管上料步骤所上料的长管的前端部进行管端处理;所述管段裁切打断步骤依序包括裁切步骤与打断步骤;所述裁切步骤包括基于管段裁切单元而在长管的预定位置处裁切出打断槽,并保持待打断的管段与余留长管之间的连接;所述打断步骤包括利用打断块下压动作而打断管段,并使管段下落至托料板上,并基于所述打断块的下压动作而使管段被约束在所述打断块与所述托料板之间,且使该管段已被管端处理的端部方位保持为预定方位;所述管段搬运步骤包括基于所述打断块与所述托料板对打断所获取的管段的约束,而通过移动二者以将管段移动至目标位置处,并使已管端处理的端部方位保持为预定方位,并基于所述打断块的上移而释放对管段的保持约束。

- 还没有人留言评论。精彩留言会获得点赞!