一种用于角码和铝合金管材的自动装配设备

1.本发明涉及机械装配的技术领域,具体涉及一种用于角码和铝合金管材的自动装配设备。

背景技术:

2.随着光能转化为电能进行存储的技术逐步成熟,太阳能电池板的使用也越来越广泛。而铝合金管材与角码作为太阳能电池板的重要部件,目前,铝合金管材与角码的组装主要还是通过人工来实现的,由于铝合金管材的端部存在较为锋利的切割口,在手动组装角码时会存在人员安全问题,之后,还需要通过人工在组装位置拧入螺钉进行加固。另外,人工成本高,出错率高,装配效率低下。因此,能够实现铝合金管材与角码自动化的装配就显得尤为重要。

技术实现要素:

3.本发明的目的在于提供一种用于角码和铝合金管材的自动装配设备,以解决现有技术中导致的上述缺陷。

4.一种用于角码和铝合金管材的自动装配设备,包括支撑组件、装载组件及装配组件,其中:

5.所述支撑组件用于对装载组件及装配组件进行支撑;

6.所述装载组件设有四个并均匀竖直分布于支撑组件的上方,四个装载组件用于对四摞的铝合金管材进行装载工作;

7.所述装配组件设有四对并对应水平分布于四个装载组件的外侧,所述装配组件用于对同一层的四根铝合金管材进行装配工作。

8.优选的,所述支撑组件包括支撑板、支撑管、支撑垫及支撑条,所述支撑板水平设置,所述支撑管设有四根并均匀竖直连接于支撑板的下侧,所述支撑垫设有四块并对应水平连接于四根支撑管的下端,所述支撑条设有四条并均匀水平连接于支撑板的上侧,所述支撑条上均匀分布有一排的矩形的插装口。

9.优选的,所述装载组件包括外挡板、侧挡板、下托条、上托板及插装板,所述外挡板竖直设置,所述侧挡条设有一对并对称连接于外挡板的左右两边,所述侧挡条的横截面为z型结构,所述下托条水平设于外挡板的下方,所述下托条的两端对称设有一对u型的避让孔,所述下托条的横截面为

“└”

型结构,所述下托条的底部均匀连接有若干个

“┘”

型结构的内挡片,所述内挡片由塑料弹性材料制作,所述下托条的两端对称连接有一对平行四边形的侧挡片,所述上托板水平设于外挡板与下托条之间,所述上托板的两端对应焊接于两个侧挡片的顶部,所述上托板上均匀分布有一排的矩形的避让口,所述插装板设有若干个并均匀竖直连接于外挡板的下部,相邻的插装板滑动设于避让口的内部,所述插装板的下部向下悬伸设置且水平滑动连接有若干个连接柱,所述连接柱的内端均连接于下托条的外侧,所述连接柱上均套装有压缩弹簧。

10.优选的,所述装配组件包括直导轨、液压缸一、液压缸二、电动螺丝刀、安装轴一、安装轴二及链钉带,所述直导轨水平朝内设置并连接于支撑板的上侧,所述直导轨上滑动连接有滑动块,所述滑动块的上侧水平安装有滑动板,所述液压缸一水平朝内设置并通过

“┘”

型的固定板一安装于支撑板的上方,所述液压缸一的活塞杆末端连接有推动块一,所述推动块一居中连接于滑动板的上侧,所述液压缸二水平朝内设置并通过

“└”

型的固定板二靠内安装于滑动板的上侧,所述液压缸二的活塞杆末端连接有推动块二,所述电动螺丝刀水平朝内设置并通过一对“∩”型的固定箍靠外安装于滑动板的上侧,所述电动螺丝刀的内端处隔空设有一对安装片,所述安装片的横截面为“[”型结构,所述安装轴一与安装轴二分别转动连接于两个安装片的上下两边,所述安装轴一在两个安装片之间固定有一对摩擦轮,所述安装轴二在两个安装片之间通过一对单向轴承连接有一个摩擦辊,所述摩擦辊的外圆周面与支撑板的上表面相接触,所述安装轴一的外端键连接有传动轮一,所述安装轴二的外端部键连接有传动轮二,所述传动轮一与传动轮二之间通过一根传动带相连接,在两个安装片的上侧共同焊接有悬伸的连接条,所述连接条的悬伸端连接于液压缸二的活塞杆末端,所述链钉带竖直插装与两个安装片之间,所述摩擦轮的外圆周面与链钉带的外表面相接触,所述链钉带上均匀插装有水平朝内的十字螺钉。

[0011]

优选的,所述支撑板的中部设有矩形的落框口,所述落框口的拐角处设有一对矩形的穿钉口。

[0012]

优选的,所述外挡板的上部居中设有矩形的提放口。

[0013]

与现有技术相比,本发明具有以下优点:

[0014]

1、通过人工预先码料。通过工人在四个支撑组件上都码上一摞的铝合金管材,其中,位于最底下的铝合金管材会滑落到下托条上,并受到内挡片及侧挡片的限位,其余位置的铝合金管材则受到外挡板及侧挡板的限位,之后,再将四个支撑组件上的四组插装板对应插装于四个支撑条上的插装口内,并保证左右两摞的铝合金管材的两端都预装上塑料角码,前后两摞的铝合金管材的两端都不装塑料角码;

[0015]

2、通过角码组装铝合金管材。先通过前后两边的液压缸一的活塞杆伸长并推动相应的推动块一,进而带动前后两边的下托条及铝合金管材相向移动至指定位置,再通过左右两边的液压缸一的活塞杆伸长并推动相应的推动块一,进而带动左右两边的下托条及铝合金管材相向移动至指定位置,直至左右两边的铝合金管材上的塑料角码插装到前后两边的铝合金管材的端口内。

[0016]

3、通过螺钉连接铝合金管材。先通过前后两边的液压缸二的活塞杆伸长并推动相应的推动块二,进而带动前后两边的电动螺丝刀相向移动至指定位置,同时,通过前后两边的液压缸二的活塞杆伸长并推动相应的推动块二,进而带动左右两边的电动螺丝刀相向移动至指定位置,在上述移动期间,再让前后两边及左右两边的液压缸一的活塞杆进行同步收缩,当电动螺丝刀的刀头与链钉带上的最上方的十字螺钉接触时,启动电动螺丝刀并将该十字螺钉拧入到铝合金管材的组装处,组装成铝合金框架。

[0017]

4、空行程自动补充螺钉。通过前后两边的液压缸二的活塞杆收缩并拉动相应的推动块二,进而拉动前后两边的电动螺丝刀相反移动至初始位置,同时,通过前后两边的液压缸二的活塞杆收缩并拉动相应的推动块二,进而拉动左右两边的电动螺丝刀相反移动至初始位置,在上述移动过程中,受到单向轴承的锁死作用,使得摩擦辊在从支撑板的上表面划

过时,摩擦辊的转矩可以传递给安装轴二,安装轴二再通过传动带传递给安装轴一,进而带动摩擦轮发生转动并带动链钉带向上输送固定长度,使得下一个十字螺钉上移至与电动螺丝刀同轴分布的位置。

附图说明

[0018]

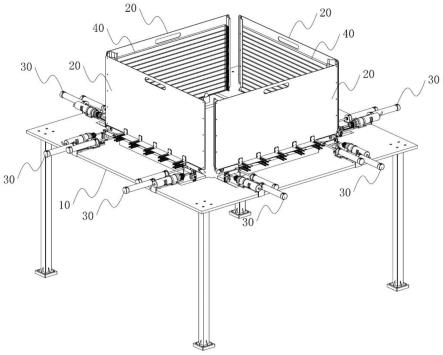

图1为本发明整体三维的结构示意图。

[0019]

图2为本发明整体正视的结构示意图。

[0020]

图3为本发明中的支撑组件的结构示意图。

[0021]

图4和图5为本发明中的装载组件的结构示意图。

[0022]

图6和图7为本发明中的装配组件的结构示意图。

[0023]

图8为预装了塑料角码的铝合金管材的结构示意图。

[0024]

图9为没有装塑料角码的铝合金管材的结构示意图。

[0025]

其中:

[0026]

10-支撑组件;101-支撑板;101a-落框口;101b-穿钉口;102-支撑管;103-支撑垫;104-支撑条;104a-插装口;

[0027]

20-装载组件;201-外挡板;201a-提放口;202-侧挡板;203-下托条;203a-避让孔;204-内挡片;205-侧挡片;206-上托板;206a-避让口;207-插装板;208-连接柱;209-压缩弹簧;

[0028]

30-装配组件;301-直导轨;302-滑动块;303-滑动板;304-液压缸一;305-固定板一;306-推动块一;307-液压缸二;308-固定板二;309-推动块二;310-电动螺丝刀;311-固定箍;312-安装片;313-安装轴一;314-摩擦轮;315-安装轴二;316-摩擦辊;317-单向轴承;318-传动轮一;319-传动轮二;320-传动带;321-连接条;322-链钉带;323-十字螺钉;

[0029]

40-铝合金管材;

[0030]

50-塑料角码。

具体实施方式

[0031]

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

[0032]

如图1至图9所示,一种用于角码和铝合金管材的自动装配设备,包括支撑组件10、装载组件20及装配组件30,其中:

[0033]

所述支撑组件10用于对装载组件20及装配组件30进行支撑;

[0034]

所述装载组件20设有四个并均匀竖直分布于支撑组件10的上方,四个装载组件20用于对四摞的铝合金管材40进行装载工作;

[0035]

所述装配组件30设有四对并对应水平分布于四个装载组件20的外侧,所述装配组件30用于对同一层的四根铝合金管材40进行装配工作。

[0036]

在本实施例中,所述支撑组件10包括支撑板101、支撑管102、支撑垫103及支撑条104,所述支撑板101水平设置,所述支撑管102设有四根并均匀竖直连接于支撑板101的下侧,所述支撑垫103设有四块并对应水平连接于四根支撑管102的下端,所述支撑条104设有四条并均匀水平连接于支撑板101的上侧,所述支撑条104上均匀分布有一排的矩形的插装

口104a。

[0037]

在本实施例中,所述装载组件20包括外挡板201、侧挡板202、下托条203、上托板206及插装板207,所述外挡板201竖直设置,所述侧挡条202设有一对并对称连接于外挡板201的左右两边,所述侧挡条202的横截面为z型结构,所述下托条203水平设于外挡板201的下方,所述下托条203的两端对称设有一对u型的避让孔203a,所述下托条203的横截面为

“└”

型结构,所述下托条203的底部均匀连接有若干个

“┘”

型结构的内挡片204,所述内挡片204由塑料弹性材料制作,所述下托条203的两端对称连接有一对平行四边形的侧挡片205,所述上托板206水平设于外挡板201与下托条203之间,所述上托板206的两端对应焊接于两个侧挡片205的顶部,所述上托板206上均匀分布有一排的矩形的避让口206a,所述插装板207设有若干个并均匀竖直连接于外挡板201的下部,相邻的插装板207滑动设于避让口206a的内部,所述插装板207的下部向下悬伸设置且水平滑动连接有若干个连接柱208,所述连接柱208的内端均连接于下托条203的外侧,所述连接柱208上均套装有压缩弹簧209。

[0038]

在本实施例中,所述装配组件30包括直导轨301、液压缸一304、液压缸二307、电动螺丝刀310、安装轴一313、安装轴二315及链钉带322,所述直导轨301水平朝内设置并连接于支撑板101的上侧,所述直导轨301上滑动连接有滑动块302,所述滑动块302的上侧水平安装有滑动板303,所述液压缸一304水平朝内设置并通过

“┘”

型的固定板一305安装于支撑板101的上方,所述液压缸一304的活塞杆末端连接有推动块一306,所述推动块一306居中连接于滑动板303的上侧,所述液压缸二307水平朝内设置并通过

“└”

型的固定板二308靠内安装于滑动板303的上侧,所述液压缸二307的活塞杆末端连接有推动块二309,所述电动螺丝刀310水平朝内设置并通过一对“∩”型的固定箍311靠外安装于滑动板303的上侧,所述电动螺丝刀310的内端处隔空设有一对安装片312,所述安装片312的横截面为“[”型结构,所述安装轴一313与安装轴二315分别转动连接于两个安装片312的上下两边,所述安装轴一313在两个安装片312之间固定有一对摩擦轮314,所述安装轴二315在两个安装片312之间通过一对单向轴承连接有一个摩擦辊316,所述摩擦辊316的外圆周面与支撑板101的上表面相接触,所述安装轴一313的外端键连接有传动轮一318,所述安装轴二315的外端部键连接有传动轮二319,所述传动轮一318与传动轮二319之间通过一根传动带320相连接,在两个安装片312的上侧共同焊接有悬伸的连接条321,所述连接条321的悬伸端连接于液压缸二307的活塞杆末端,所述链钉带322竖直插装与两个安装片312之间,所述摩擦轮314的外圆周面与链钉带322的外表面相接触,所述链钉带322上均匀插装有水平朝内的十字螺钉323。

[0039]

在本实施例中,所述支撑板101的中部设有矩形的落框口101a,所述落框口101a的拐角处设有一对矩形的穿钉口101b。通过开设落框口101a,使装配好的铝合金框架可以通过落框口101a卸下;通过开设穿钉口101b,使竖直插装好的链钉带322可以在液压缸二307的带动下自由通过穿钉口101b。

[0040]

在本实施例中,所述外挡板201的上部居中设有矩形的提放口201a。通过开设提放口201a,方便工人提放装载组件20。

[0041]

这种用于角码和铝合金管材的自动装配设备在实际应用时,包括了以下工作过程:

[0042]

步骤1:通过工人在四个支撑组件10上都码上一摞的铝合金管材40,其中,位于最底下的铝合金管材40会滑落到下托条203上,并受到内挡片204及侧挡片205的限位,其余位置的铝合金管材40则受到外挡板201及侧挡板202的限位,之后,再将四个支撑组件10上的四组插装板207对应插装于四个支撑条104上的插装口104a内,并保证左右两摞的铝合金管材40的两端都预装上塑料角码50,前后两摞的铝合金管材40的两端都不装塑料角码50;

[0043]

步骤2:先通过前后两边的液压缸一304的活塞杆伸长并推动相应的推动块一306,进而带动前后两边的下托条203及铝合金管材40相向移动至指定位置,再通过左右两边的液压缸一304的活塞杆伸长并推动相应的推动块一306,进而带动左右两边的下托条203及铝合金管材40相向移动至指定位置,直至左右两边的铝合金管材40上的塑料角码50插装到前后两边的铝合金管材40的端口内;

[0044]

步骤3:先通过前后两边的液压缸二307的活塞杆伸长并推动相应的推动块二309,进而带动前后两边的电动螺丝刀310相向移动至指定位置,同时,通过前后两边的液压缸二307的活塞杆伸长并推动相应的推动块二309,进而带动左右两边的电动螺丝刀310相向移动至指定位置,在上述移动期间,再让前后两边及左右两边的液压缸一304的活塞杆进行同步收缩,当电动螺丝刀310的刀头与链钉带322上的最上方的十字螺钉323接触时,启动电动螺丝刀310并将该十字螺钉323拧入到铝合金管材40的组装处,组装成铝合金框架;

[0045]

步骤4:再通过前后两边的液压缸二307的活塞杆收缩并拉动相应的推动块二309,进而拉动前后两边的电动螺丝刀310相反移动至初始位置,同时,通过前后两边的液压缸二307的活塞杆收缩并拉动相应的推动块二309,进而拉动左右两边的电动螺丝刀310相反移动至初始位置,在上述移动过程中,受到单向轴承317的锁死作用,使得摩擦辊316在从支撑板101的上表面划过时,摩擦辊316的转矩可以传递给安装轴二315,安装轴二315再通过传动带320传递给安装轴一313,进而带动摩擦轮314发生转动并带动链钉带322向上输送固定长度,使得下一个十字螺钉323上移至与电动螺丝刀310同轴分布的位置;

[0046]

步骤5:前后两边及左右两边的下托条203受到相应的压缩弹簧209回到相应的外挡板201的正下方,组装成的铝合金框架在重力作用下经落框口101a卸下。

[0047]

因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1