采用激光焊焊接舵面的方法与流程

本发明属于焊接方法,具体涉及一种采用激光焊焊接舵面的方法。

背景技术:

1、现有技术主要采用激光焊方法焊接舵面零件的舵面骨架和蒙皮,但是焊接后的焊缝外表面始终存在中间高、两侧低的“驼峰”现象,造成焊接后的舵面出现外观成形不良、咬边和凹陷等问题,导致焊接后的舵面产品合格率较低,返修频次居高不下,难以符合客户的需求。

2、造成上述问题的原因有两点:(1)装配间隙问题:由于舵面骨架和蒙皮的加工误差,接缝两侧尺寸不可能完全匹配,导致舵面骨架厚壁侧搭接部分的上表面与蒙皮薄壁侧的下表面存在间隙,蒙皮厚度方向的对接接缝也存在间隙。传统的激光焊方法采用不加丝焊接法,焊接主要依靠母材自熔的液态金属填满上述两个间隙,但是母材自熔的液态金属不足于使焊缝饱满,容易造成咬边和凹陷的问题;(2)激光斑点的能量分布问题:激光焊的特点是能量密度高,但其能量分布在斑点区域内是不均匀的。在斑点的中心位置,能量密度最高,周围区域则相对较低,由于激光焊的能量分布差别较大,因此造成“驼峰”现象严重,焊缝两侧会出现咬边和凹陷的问题。另外,其他焊接方法如氩弧焊时也存在这种现象。解决能量分布问题的办法是采用散焦焊,但这会带来熔深降低、焊缝增宽和变形增大等后果,同时会造成焊不透缺陷。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种采用激光焊焊接舵面的方法。由此,消除了激光焊焊接舵面产生的舵面凹陷、咬边、弧坑等外观缺陷,从而得到焊缝饱满、宽窄一致、均匀美观、过渡平滑的焊接舵面。

2、本发明提出了一种激光焊焊接舵面的方法。在本发明的实施例中,所述方法包括:

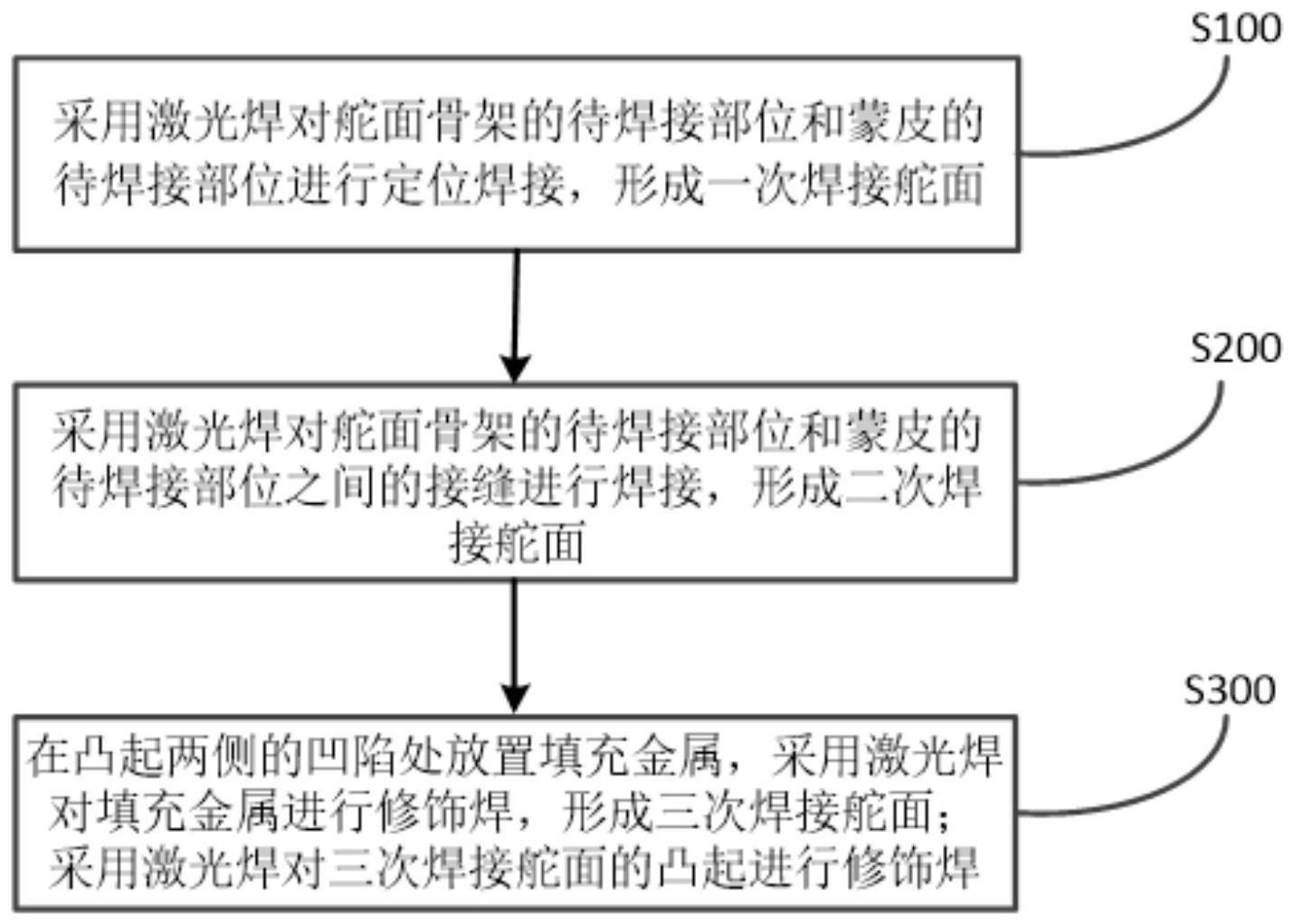

3、(1)对舵面骨架的待焊接部位和蒙皮的待焊接部位进行定位,确定定位焊接点,采用激光焊在所述定位焊接点进行定位焊接,以便形成一次焊接舵面;

4、(2)采用激光焊对所述舵面骨架的待焊接部位和所述蒙皮的待焊接部位之间的接缝进行焊接,以便将所述舵面骨架的待焊接部位和所述蒙皮的待焊接部位之间的接缝完全焊接,形成二次焊接舵面;

5、(3)在所述二次焊接舵面的凸起两侧的凹陷处放置填充金属,采用激光焊对所述填充金属进行修饰焊,使所述填充金属融化,融化的液体金属流向所述凸起两侧的凹陷处,形成三次焊接舵面;

6、采用激光焊对所述三次焊接舵面的凸起进行修饰焊,使所述凸起的金属发生融化,融化的液体金属流向所述凸起两侧的凹陷处,以便完成舵面的焊接。

7、根据本发明实施例的激光焊焊接舵面的方法,在焊接得到二次焊接舵面的过程中,部分液体金属流向舵面骨架的待焊接部位和蒙皮的待焊接部位所形成的接缝,从而导致二次焊接舵面出现凹陷,本申请通过在凸起两侧的凹陷处放置填充金属,采用激光焊对填充金属进行修饰焊,使填充金属融化,融化的液体金属流向凸起两侧的凹陷处,形成三次焊接舵面,通过放置填充金属有利于弥补因填充上述接缝所形成的金属流失,有利于消除二次焊接舵面的凹陷;采用激光焊对三次焊接舵面的凸起进行修饰焊,使凸起的金属发生融化,融化的液体金属流向凸起两侧的凹陷处,既消除了三次焊接舵面的凸起,又有利于消除三次焊接舵面的凹陷。由此,消除了激光焊焊接舵面产生的舵面凹陷、咬边、弧坑等外观缺陷,从而得到焊缝饱满、宽窄一致、均匀美观、过渡平滑的焊接舵面。

8、另外,根据本发明上述实施例的方法还可以具有如下附加的技术特征:

9、在本发明的一些实施例中,在对舵面骨架的待焊接部位和蒙皮的待焊接部位进行定位之前,所述方法还包括:

10、对所述舵面骨架的待焊接部位和所述蒙皮的待焊接部位进行清洁处理。

11、在本发明的一些实施例中,在步骤(3)中,多次在所述凸起两侧的凹陷处放置填充金属,采用激光焊对所述填充金属进行修饰焊,且多次采用激光焊对所述二次焊接舵面的凸起进行修饰焊。

12、在本发明的一些实施例中,在步骤(1)中,所述定位焊接点的相邻点之间的距离为10~15毫米。

13、在本发明的一些实施例中,所述定位焊接点的相邻点之间的距离相等。

14、在本发明的一些实施例中,在步骤(2)中,所述激光焊的激光功率为750~1000w,所述激光焊的焊接速度为0.02~0.04m/s,所述激光焊的离焦量为-2~+2毫米。

15、在本发明的一些实施例中,在步骤(3)中,对所述填充金属进行所述修饰焊的激光功率为400~600w,对所述填充金属进行所述修饰焊的脉冲时间为100~300毫秒,对所述填充金属进行所述修饰焊的间隔时间为400~800毫秒,对所述填充金属进行所述修饰焊的离焦量为5~20毫米。

16、在本发明的一些实施例中,在步骤(3)中,对所述三次焊接舵面的凸起进行所述修饰焊的激光功率为1300~1800w,对所述三次焊接舵面的凸起进行所述修饰焊的焊接速度为0.02~0.05m/s,对所述三次焊接舵面的凸起进行所述修饰焊的脉冲时间为50~200毫秒,对所述三次焊接舵面的凸起进行所述修饰焊的间隔时间为50~200毫秒,对所述三次焊接舵面的凸起进行所述修饰焊的离焦量为20~40毫米。

17、在本发明的一些实施例中,在步骤(3)中,所述填充金属为丝状金属。

18、在本发明的一些实施例中,所述丝状金属的直径为0.2~0.5毫米。

19、在本发明的一些实施例中,所述丝状金属的材料选自钛合金、合金钢和不锈钢中的至少一种。

20、在本发明的一些实施例中,所述舵面骨架的待焊接部位的材料选自钛合金、合金钢和不锈钢中的至少一种。

21、在本发明的一些实施例中,所述蒙皮的待焊接部位的材料选自钛合金、合金钢和不锈钢中的至少一种。

22、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种激光焊焊接舵面的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,在对舵面骨架的待焊接部位和蒙皮的待焊接部位进行定位之前,所述方法还包括:

3.根据权利要求1所述的方法,其特征在于,在步骤(3)中,多次在所述凸起两侧的凹陷处放置填充金属,采用激光焊对所述填充金属进行修饰焊,且多次采用激光焊对所述二次焊接舵面的凸起进行修饰焊。

4.根据权利要求1所述的方法,其特征在于,在步骤(1)中,所述定位焊接点的相邻点之间的距离为10~15毫米;

5.根据权利要求1所述的方法,其特征在于,在步骤(2)中,所述激光焊的激光功率为750~1000w,所述激光焊的焊接速度为0.02~0.04m/s,所述激光焊的离焦量为-2~+2毫米。

6.根据权利要求1所述的方法,其特征在于,在步骤(3)中,对所述填充金属进行所述修饰焊的激光功率为400~600w,对所述填充金属进行所述修饰焊的脉冲时间为100~300毫秒,对所述填充金属进行所述修饰焊的间隔时间为400~800毫秒,对所述填充金属进行所述修饰焊的离焦量为5~20毫米。

7.根据权利要求1所述的方法,其特征在于,在步骤(3)中,对所述三次焊接舵面的凸起进行所述修饰焊的激光功率为1300~1800w,对所述三次焊接舵面的凸起进行所述修饰焊的焊接速度为0.02~0.05m/s,对所述三次焊接舵面的凸起进行所述修饰焊的脉冲时间为50~200毫秒,对所述三次焊接舵面的凸起进行所述修饰焊的间隔时间为50~200毫秒,对所述三次焊接舵面的凸起进行所述修饰焊的离焦量为20~40毫米。

8.根据权利要求1所述的方法,其特征在于,在步骤(3)中,所述填充金属为丝状金属。

9.根据权利要求8所述的方法,其特征在于,所述丝状金属的直径为0.2~0.5毫米;

10.根据权利要求1所述的方法,其特征在于,所述舵面骨架的待焊接部位的材料选自钛合金、合金钢和不锈钢中的至少一种;

技术总结

本发明公开了一种激光焊焊接舵面的方法,该方法包括:(1)采用激光焊对舵面骨架的待焊接部位和蒙皮的待焊接部位进行定位焊接,以便形成一次焊接舵面;(2)采用激光焊对舵面骨架的待焊接部位和蒙皮的待焊接部位之间的接缝进行焊接,形成二次焊接舵面;(3)在二次焊接舵面的凸起两侧的凹陷处放置填充金属,采用激光焊对填充金属进行修饰焊,使填充金属融化,融化的液体金属流向凸起两侧的凹陷处,形成三次焊接舵面;采用激光焊对三次焊接舵面的凸起进行修饰焊,使凸起的金属发生融化,融化的液体金属流向凸起两侧的凹陷处,完成舵面的焊接。由此,消除了激光焊焊接舵面产生的舵面凹陷、咬边、弧坑等外观缺陷,从而得到焊缝饱满、宽窄一致、均匀美观、过渡平滑的焊接舵面。

技术研发人员:冀晓春,姜大鹏,李波,董时鑫,张明

受保护的技术使用者:华钛空天(北京)技术有限责任公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!