小尺寸孔的加工方法与流程

本发明属于钻孔加工,具体涉及一种小尺寸孔的加工方法。

背景技术:

1、小尺寸孔的加工方法一般为钻孔,即利用旋转刀杆对待钻孔装置完成的切削加工,小尺寸孔加工面临的最棘手问题之一是难以保证小尺寸深孔的精度和垂直度。

2、传统加工小尺寸孔的刀具长度有限,刚性差,加工结束后的小尺寸孔的精度和垂直度无法满足客户的要求。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种小尺寸孔的加工方法。由此,显著提高了预设孔an的精度和垂直度,显著提高了小尺寸孔的加工效率,更好地满足了客户的需求。

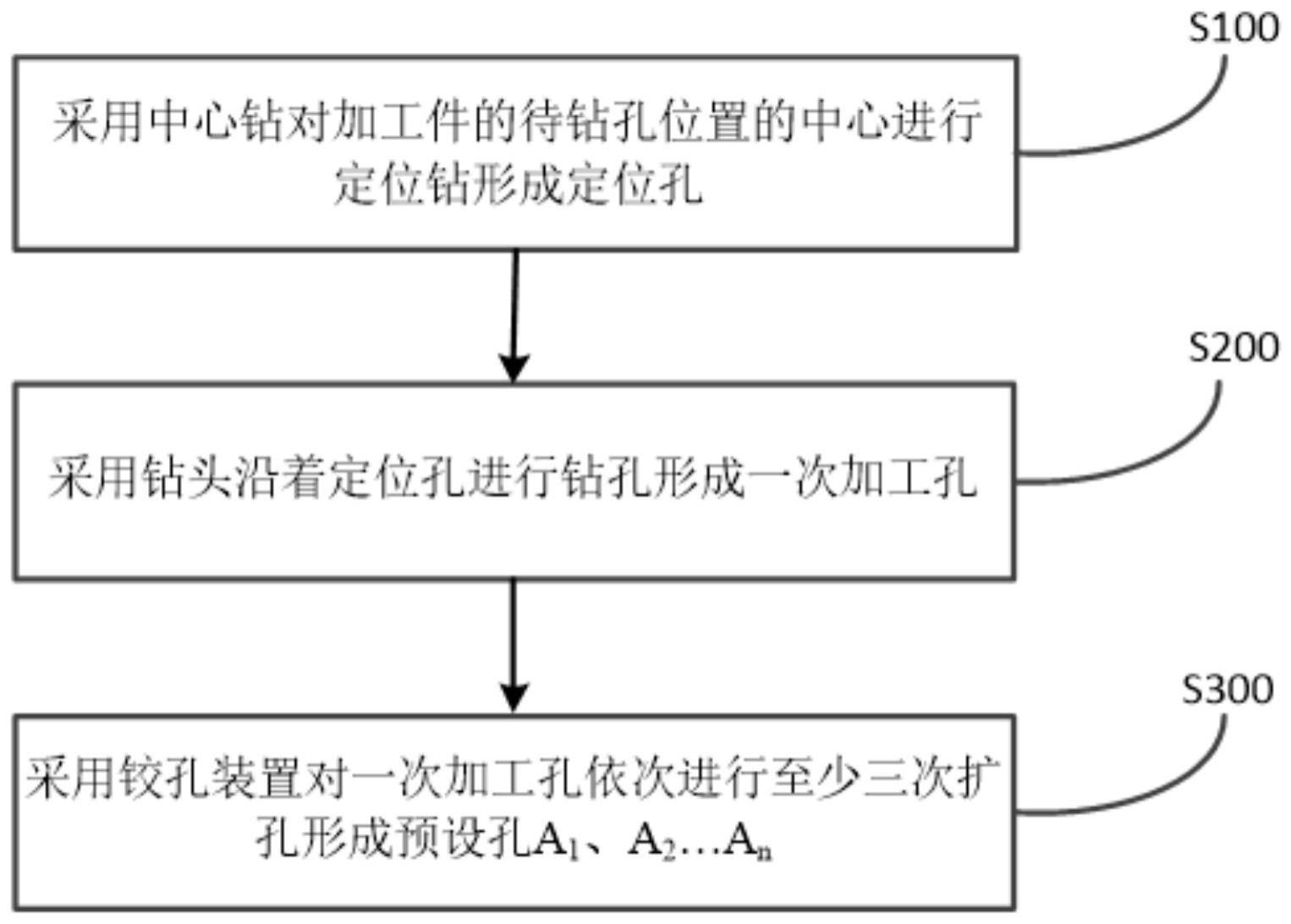

2、本发明提出了一种小尺寸孔的加工方法。在本发明的实施例中,所述方法包括:

3、(1)采用中心钻对加工件的待钻孔位置的中心进行定位钻,以便形成定位孔;

4、(2)采用钻头沿着所述定位孔进行钻孔,以便形成一次加工孔;

5、(3)采用铰孔装置对所述一次加工孔依次进行至少三次扩孔,以便形成预设孔a1、a2…an,所述预设孔a1、a2…an的直径依次增大,且均大于所述一次加工孔的直径;

6、所述一次加工孔的深度与所述预设孔a1、a2…an的深度均相等,所述预设孔an的直径为3-10mm。

7、根据本发明实施例的小尺寸孔的加工方法,本申请通过采用铰孔装置依次对一次加工孔进行至少三次扩孔,通过控制铰孔装置的直径逐渐增加,进而控制预设孔a1、a2…an的直径依次增大且均大于一次加工孔的直径,既保证了预设孔an的几何形状良好,又保证了预设孔an的精度和垂直度良好;通过设置一次加工孔的深度与预设孔a1、a2…an的深度均相等,采用铰孔装置依次对一次加工孔进行至少三次扩孔的时候,只需要考虑对于孔的轴向位置的切削加工,极大提高了钻孔的工作效率;本发明的加工方法只适用于直径为3-10mm的小尺寸孔的原因在于:采用铰孔装置对一次加工孔进行扩孔的时候,避免预设孔an的直径过大导致铰孔装置的直径过大,直径过大的铰孔装置在铰孔切削时极易发生摇摆,最终会影响预设孔an的精度和垂直度。由此,显著提高了预设孔an的精度和垂直度,显著提高了小尺寸孔的加工效率,更好地满足了客户的需求。

8、另外,根据本发明上述实施例的方法还可以具有如下附加的技术特征:

9、在本发明的一些实施例中,所述预设孔a1、a2…an的相邻孔的直径的差值绝对值为0.05-0.3mm。

10、在本发明的一些实施例中,从所述预设孔a1到所述预设孔an,所述预设孔a1、a2…an的相邻孔的直径的差值绝对值逐渐减小。

11、在本发明的一些实施例中,在采用所述铰孔装置依次对所述一次加工孔进行至少三次扩孔的过程中,采用切削油对所述扩孔的位置进行冷却和润滑。

12、在本发明的一些实施例中,在步骤(2)中,所述预设孔an的直径与所述一次加工孔的直径的差值为0.1-0.5mm。

13、在本发明的一些实施例中,所述铰孔装置包括铣刀和铰刀。

14、在本发明的一些实施例中,形成预设孔a1、a2…an-2所采用的铰孔装置为铣刀。

15、在本发明的一些实施例中,形成预设孔an-1和形成预设孔an所采用的铰孔装置为铰刀。

16、在本发明的一些实施例中,所述预设孔an的深度为180-220mm。

17、在本发明的一些实施例中,所述加工件的材料包括铝合金和碳钢中的至少一种。

18、在本发明的一些实施例中,所述加工件包括间隔设置的一阶加工件和二阶加工件,所述方法包括:

19、(1)采用中心钻对所述一阶加工件的待钻孔位置的中心进行定位钻,以便形成第一定位孔;采用钻头沿着所述第一定位孔进行钻孔,以便形成一阶一次加工孔;

20、(2)采用中心钻穿过所述一阶一次加工孔对所述二阶加工件的待钻孔位置的中心进行定位钻,以便形成第二定位孔;采用钻头沿着所述第二定位孔进行钻孔,以便形成二阶一次加工孔,所述一阶一次加工孔的直径等于所述二阶一次加工孔的直径;

21、(3)采用铰孔装置同时对所述一阶一次加工孔和所述二阶一次加工孔进行至少三次扩孔,以便在所述一阶加工件上形成预设孔b1、b2…bn,以及在所述二阶加工件上形成预设孔c1、c2…cn,所述预设孔b1、b2…bn和所述预设孔c1、c2…cn的直径均依次增大,且均大于所述一次加工孔的直径。

22、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种小尺寸孔的加工方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述预设孔a1、a2…an的相邻孔的直径的差值绝对值为0.05-0.3mm。

3.根据权利要求1所述的方法,其特征在于,从所述预设孔a1到所述预设孔an,所述预设孔a1、a2…an的相邻孔的直径的差值绝对值逐渐减小。

4.根据权利要求1所述的方法,其特征在于,在采用所述铰孔装置依次对所述一次加工孔进行至少三次扩孔的过程中,采用切削油对所述扩孔的位置进行冷却和润滑。

5.根据权利要求1所述的方法,其特征在于,在步骤(2)中,所述预设孔an的直径与所述一次加工孔的直径的差值为0.1-0.5mm。

6.根据权利要求1所述的方法,其特征在于,所述铰孔装置包括铣刀和铰刀。

7.根据权利要求1所述的方法,其特征在于,形成预设孔a1、a2…an-2所采用的铰孔装置为铣刀;

8.根据权利要求1所述的方法,其特征在于,所述预设孔an的深度为180-220mm。

9.根据权利要求1所述的方法,其特征在于,所述加工件的材料包括铝合金和碳钢中的至少一种。

10.根据权利要求1所述的方法,其特征在于,所述加工件包括间隔设置的一阶加工件和二阶加工件,所述方法包括:

技术总结

本发明公开了一种小尺寸孔的加工方法,该方法包括:(1)采用中心钻对加工件的待钻孔位置的中心进行定位钻,以便形成定位孔;(2)采用钻头沿着定位孔进行钻孔,以便形成一次加工孔;(3)采用铰孔装置对一次加工孔依次进行至少三次扩孔,以便形成预设孔A<subgt;1</subgt;、A<subgt;2</subgt;…A<subgt;n</subgt;,预设孔A<subgt;1</subgt;、A<subgt;2</subgt;…A<subgt;n</subgt;的直径依次增大,且均大于一次加工孔的直径;一次加工孔的深度与预设孔A<subgt;1</subgt;、A<subgt;2</subgt;…A<subgt;n</subgt;的深度均相等;预设孔A<subgt;n</subgt;的直径为3‑10mm。由此,显著提高了预设孔A<subgt;n</subgt;的精度和垂直度,显著提高了小尺寸孔的加工效率,更好地满足了客户的需求。

技术研发人员:姜大鹏,冀晓春,董时鑫,张明

受保护的技术使用者:华钛空天(北京)技术有限责任公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!