一种洗地机壳体钣金加工冲压成型装置的制作方法

1.本实用新型涉及一种冲压成型装置,涉及洗地机制造装置技术领域,具体涉及一种洗地机壳体钣金加工冲压成型装置。

背景技术:

2.刷地机又称擦地吸水机、洗地机,它具有擦洗机和吸水机的功能,可将擦洗地面的工作一步完成,适用于对饭店的大厅、走廊、停车场、候车厅等面积大的地方的清洗,是提高高档场所清洁卫生水平不可或缺的工具之一,洗地机壳体在生产的过程中,需使用到冲压成型装置进行加工。针对现有技术存在以下问题:

3.1、现有的冲压成型装置不具备自动脱模的功能,冲压完成后还需工人手动将壳体从装置的内部拉出,导致人力消耗增加,且影响装置加工的连续性;

4.2、现有的冲压成型装置不具备自动输送的功能,冲压成型装置工作的过程中,还需人工对物料进行搬运,影响工人的工作效率。

技术实现要素:

5.本实用新型提供一种洗地机壳体钣金加工冲压成型装置,其中一种目的是为了具备自动脱模的功能,解决手动将壳体从装置的内部拉出比较费时费力的问题;其中另一种目的是为了解决人工对物料进行搬运会影响工人工作效率的问题,以达到可自动对物料进行运输的效果。

6.为解决上述技术问题,本实用新型所采用的技术方案是:

7.一种洗地机壳体钣金加工冲压成型装置,包括冲压框架,所述冲压框架的底部固定安装有下模具本体,所述冲压框架的顶部固定安装有冲压缸,所述冲压缸的输出轴延伸至冲压框架的内腔中固定连接有上模具本体,所述下模具本体的底部设置有自动脱模机构,所述冲压框架的两侧设置有自动输送机构。

8.所述自动脱模机构包括顶升油缸,所述顶升油缸设置在下模具本体的底部,所述顶升油缸的移动端固定安装有固定盒,所述固定盒的外壁与下模具本体的内壁活动连接,所述固定盒内腔的底部固定安装有预顶升杆。

9.所述自动输送机构包括倾斜台,所述倾斜台固定安装在冲压框架的两侧,两个所述倾斜台相互靠近的一侧均固定焊接有焊接平台,所述倾斜台、焊接平台的顶部固定安装有输送框架,所述输送框架的内部设置有转辊。

10.本实用新型技术方案的进一步改进在于:所述预顶升杆的移动端固定连接有减震器,所述减震器的顶部固定连接有连接盒体,所述连接盒体的顶部固定焊接有顶部盖体。

11.本实用新型技术方案的进一步改进在于:所述连接盒体的内腔中固定安装有微型振动电机,所述顶部盖体的底部与固定盒的顶部活动连接。

12.本实用新型技术方案的进一步改进在于:所述倾斜台、焊接平台的内部均开设有减重槽,所述转辊的外表面上设置有皮带传动机构本体,所述输送框架的正面开设有排污

通槽,所述输送框架的左侧固定安装有倾斜条。

13.本实用新型技术方案的进一步改进在于:所述转辊包括中心主辊,所述中心主辊转动连接在输送框架的内腔中,所述中心主辊的外壁上固定连接有橡塑层,所述橡塑层的外壁上固定连接有橡胶外层,所述橡胶外层的外壁上设置有防滑凸起,所述防滑凸起的内部开设有空心腔。

14.本实用新型技术方案的进一步改进在于:所述输送框架的背面固定安装有驱动电机,所述驱动电机的输出轴延伸至输送框架的内腔中且与其中一个所述中心主辊的背面固定连接。

15.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

16.1、本实用新型提供一种洗地机壳体钣金加工冲压成型装置,采用预顶升杆、顶部盖体、微型振动电机和顶升油缸的结合,控制预顶升杆伸展,使得顶部盖体上移部分距离,随之控制微型振动电机工作,带动壳体进行振动,使其完全脱模,最终控制顶升油缸伸展,即可将壳体从下模具本体的内腔中顶升出,实现自动脱模的功能,避免手动将壳体从装置的内部拉出比较费时费力的问题,提升本装置的高效性。

17.2、本实用新型提供一种洗地机壳体钣金加工冲压成型装置,采用转辊、皮带传动机构本体和驱动电机的结合,通过皮带传动机构本体的设计,可将转辊之间传动连接起来,控制驱动电机工作,带动同侧所有的转辊进行同步旋转,进而可实现对物料进行自动上料和自动排放的功能,降低工人的体力消耗,提升本装置的便捷性。

附图说明

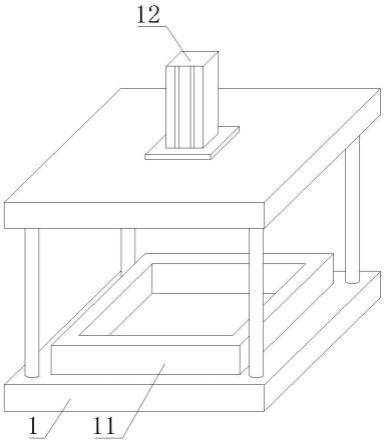

18.图1为本实用新型的结构示意图;

19.图2为本实用新型冲压框架的剖视结构示意图;

20.图3为本实用新型固定盒的结构示意图;

21.图4为本实用新型自动输送机构的结构示意图;

22.图5为本实用新型转辊的结构示意图。

23.图中:1、冲压框架;11、下模具本体;12、冲压缸;13、上模具本体;2、自动脱模机构;21、顶升油缸;22、固定盒;23、预顶升杆;24、减震器;25、连接盒体;26、顶部盖体;27、微型振动电机;

24.3、自动输送机构;31、倾斜台;32、焊接平台;33、减重槽;34、倾斜条;35、输送框架;36、转辊;361、中心主辊;362、橡塑层;363、橡胶外层;364、防滑凸起;365、空心腔;37、皮带传动机构本体;38、排污通槽。

具体实施方式

25.下面结合实施例对本实用新型做进一步详细说明:

26.实施例1

27.如图1-5所示,本实用新型提供了一种洗地机壳体钣金加工冲压成型装置,包括冲压框架1,冲压框架1的底部固定安装有下模具本体11,冲压框架1的顶部固定安装有冲压缸12,冲压缸12的输出轴延伸至冲压框架1的内腔中固定连接有上模具本体13,下模具本体11的底部设置有自动脱模机构2,冲压框架1的两侧设置有自动输送机构3,自动脱模机构2

包括顶升油缸21,顶升油缸21设置在下模具本体11的底部,顶升油缸21的移动端固定安装有固定盒22,固定盒22的外壁与下模具本体11的内壁活动连接,固定盒22内腔的底部固定安装有预顶升杆23,自动输送机构3包括倾斜台31,倾斜台31固定安装在冲压框架1的两侧,两个倾斜台31相互靠近的一侧均固定焊接有焊接平台32,倾斜台31、焊接平台32的顶部固定安装有输送框架35,输送框架35的内部设置有转辊36,通过皮带传动机构本体37的设计,可将转辊36之间传动连接起来,控制驱动电机工作,带动同侧所有的转辊36进行同步旋转,进而可实现对物料进行自动上料和自动排放的功能。

28.实施例2

29.如图1-5所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,预顶升杆23的移动端固定连接有减震器24,减震器24的顶部固定连接有连接盒体25,连接盒体25的顶部固定焊接有顶部盖体26,连接盒体25的内腔中固定安装有微型振动电机27,顶部盖体26的底部与固定盒22的顶部活动连接,控制预顶升杆23伸展,使得顶部盖体26上移部分距离,随之控制微型振动电机27工作,带动壳体进行振动,使其完全脱模,最终控制顶升油缸21伸展,即可将壳体从下模具本体11的内腔中顶升出,实现自动脱模的功能,避免手动将壳体从装置的内部拉出比较费时费力的问题。

30.实施例3

31.如图1-5所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,倾斜台31、焊接平台32的内部均开设有减重槽33,转辊36的外表面上设置有皮带传动机构本体37,输送框架35的正面开设有排污通槽38,输送框架35的左侧固定安装有倾斜条34,转辊36包括中心主辊361,中心主辊361转动连接在输送框架35的内腔中,中心主辊361的外壁上固定连接有橡塑层362,橡塑层362的外壁上固定连接有橡胶外层363,橡胶外层363的外壁上设置有防滑凸起364,防滑凸起364的内部开设有空心腔365,输送框架35的背面固定安装有驱动电机,驱动电机的输出轴延伸至输送框架35的内腔中且与其中一个中心主辊361的背面固定连接,皮带传动机构本体37为皮带与皮带轮的组合,用于驱动同侧转辊36同步转动,通过排污通槽38的设计,可对进入输送框架35内腔中的碎屑进行清理,通过橡塑层362的设计,提升转辊36整体的柔软度,避免物料被转辊36磕坏的问题,通过橡胶外层363和防滑凸起364的设计,提升物料与转辊36之间的摩擦力,便于转辊36的输送工作,通过空心腔365的设计,可提升防滑凸起364的柔软度和可形变量,对物料起到保护作用。

32.下面具体说一下该洗地机壳体钣金加工冲压成型装置的工作原理。

33.如图1-5所示,使用时,将待加工物料推送至左侧的输送框架35顶部,通过驱动电机的工作带动转辊36旋转,进而将物料移送至下模具本体11的顶部,使用者再对物料的位置进行微调,然后控制冲压缸12伸展,带动上模具本体13下移,实现对物料进行冲压成型的处理,成型完成后,控制顶升油缸21伸展,将物料顶升出,使用者随之将物料向右推动,通过右侧旋转的转辊36,实现对物料进行下料的处理。

34.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1