一种精轧除鳞箱入口封水装置的制作方法

1.本实用新型涉及轧钢辅助设备领域,尤其涉及一种精轧除鳞箱入口封水装置。

背景技术:

2.除鳞箱出口、入口夹送辊结构相同,上下辊有各自独立的轴承座,上辊可上下调整以调节辊缝,借助液压缸的液体动力做升降移动为自由辊,下辊单独传动,由交流电动机通过减速机、联轴器传动。出口、入口夹送辊,两侧机架和上盖构成封闭箱体,能有效防止高压水和氧化铁皮飞溅,同时后夹送辊将除鳞后的废水排挤到板面外,同时压平板坯翘头,防止撞击喷嘴确保轧件顺利咬入精轧机组。但在实际生产过程中,由于入口侧夹送辊下压时间较短,而且夹送辊与中间坯之间有缝隙,除鳞时除鳞水通过缝隙冲出淋到中间坯表面,影响热检准确度、命中率较低,并导致中间坯表面积水时间较长,温降过大(实测入口侧中间坯平均温度985℃,出口侧平均温度932℃,温降53℃),致使轧制带钢薄厚、宽度不均,出现边部缺口、溢边、浪型等带钢质量问题,而且温降过大会使带钢内部结晶体发生变化,延展性降低,脆性增加,出现大量不合格产品。

技术实现要素:

3.本实用新型的目的是提供一种精轧除鳞箱入口封水装置,实现将中间坯表面留存冷却水排挤干净,从而确保热检信号命中的准确性及稳定性,防止中间坯表面长时间积水,缩减中间坯温差,提高带钢产品质量,提升产品一次合格率。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型一种精轧除鳞箱入口封水装置,包括框架结构、封水辊和下传动辊,所述框架结构安装在除鳞箱的前方,所述封水辊和下传动辊上下平行布置在所述框架结构的中部,所述下传动辊的前侧设置有下传动辊,所述下传动辊通过联轴器、减速机与交流电动机传动连接,所述封水辊通过连接装置悬挂于钢制框架上;工作时,中间坯从所述封水辊和下传动辊之间的缝隙经过并传送至所述除鳞箱内。

6.优选的,所述封水辊的后方设置有水雾链,所述水雾链悬挂在所述框架结构的水平架上,所述水雾链设置有至少一组。

7.优选的,所述水雾链并排设置有两组。

8.优选的,所述封水辊的前方设置有挡水板,所述挡水板倾斜布置并通过水平连杆焊接在封水辊的轴承座上,所述连接装置靠近所述除鳞箱一侧连接有摆角限制装置。

9.优选的,所述框架结构与所述除鳞箱之间设置有引流挡板,所述引流挡板焊接或通过螺栓连接在所述钢制框架的竖直架上。

10.优选的,所述连接装置包括连接座、悬挂杆、连杆和吊链,所述连接座焊接或通过螺栓固定在所述框架结构上,所述悬挂杆贯穿连接在所述连接座底面的竖直杆上,所述连杆和吊链的顶端连接在所述悬挂杆上,所述连杆和吊链的底端连接在封水辊的轴承座上。

11.与现有技术相比,本实用新型的有益技术效果:

12.本实用新型精轧除鳞箱入口封水装置,布局合理,安装使用方便快捷,有效提升了封水效果,确保热检检测准确性,保障中间坯板型,确保精轧轧制稳定性,避免了中间坯表面长时间积水,缩减中间坯温差,提高带钢产品质量,提升产品一次合格率。

附图说明

13.下面结合附图说明对本实用新型作进一步说明。

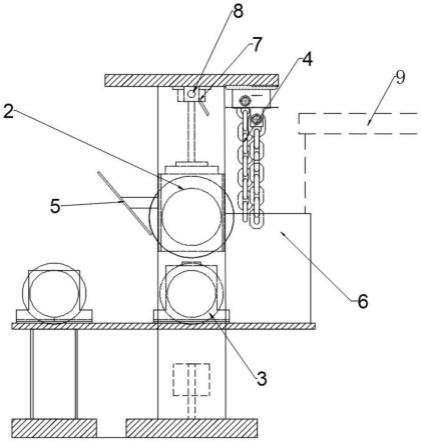

14.图1为本实用新型精轧除鳞箱入口封水装置主视图;

15.图2为本实用新型精轧除鳞箱入口封水装置侧视图;

16.图3为本实用新型连接装置放大图;

17.附图标记说明:1、框架结构;2、封水辊;3、下传动辊;4、水雾链;5、挡水板;6、引流挡板;7、摆角限制装置;8、连接装置;9、除鳞箱;

18.801、连接座;802、悬挂杆;803、连杆;804、吊链。

具体实施方式

19.如图1-2所示,一种精轧除鳞箱入口封水装置,包括框架结构1、封水辊2和下传动辊10,所述框架结构1安装在除鳞箱9的前方,所述封水辊2和下传动辊10上下平行布置在所述框架结构1的中部,所述下传动辊10的前侧设置有下传动辊3,所述下传动辊3通过联轴器、减速机与交流电动机传动连接,所述封水辊2通过连接装置8悬挂于钢制框架1上;工作时,中间坯从所述封水辊2和下传动辊10之间的缝隙经过并传送至所述除鳞箱9内。

20.具体的,所述封水辊2的后方设置有水雾链4,所述水雾链4悬挂在所述框架结构1的水平架上,所述水雾链4设置有至少一组,彻底将部分喷溅出的除鳞水阻隔在水雾链的后方。其中一个实施例中,所述水雾链4并排设置有两组。

21.具体的,所述框架结构1与所述除鳞箱9之间设置有引流挡板6,所述引流挡板6焊接或通过螺栓连接在所述钢制框架1的竖直架上,避免下传动辊10与封水辊2之间的除鳞水飞溅至辊道两侧,同时可引导除鳞水流回至地沟内。

22.如图3所示,所述连接装置8包括连接座801、悬挂杆802、连杆803和吊链804,所述连接座801焊接或通过螺栓固定在所述框架结构1上,所述悬挂杆802贯穿连接在所述连接座801底面的竖直杆上,且所述悬挂杆802可以绕轴心旋转,所述连杆803和吊链804的顶端连接在所述悬挂杆803上,所述连杆803和吊链804的底端连接在封水辊的轴承座上,封水辊的轴承座位于所述封水辊2的两端。安装时,首先确定封水辊与下传动辊之间辊缝,再调节辊缝高度小于中间坯厚度,封水辊2凭借自重压在中间坯表面,保证中间坯移动过程中,封水辊与中间坯的顶面紧密接触,实现良好的封水效果。

23.此外,所述封水辊2的前方设置有挡水板5,避免高压水流从封水辊上方喷出,流到中间坯表面;所述挡水板5倾斜布置并通过水平连杆焊接在封水辊的轴承座上;所述连接装置8靠近所述除鳞箱9一侧连接有摆角限制装置7。具体的摆角限制装置7具体设置为一个倾斜的挡板,该挡板焊接连接在所述连接座801上并与所述连杆803的位置对应,该挡板可以限制连杆803的倾斜角度;所述摆角限制装置7还可以包括两个连接斜杆和一个档杆,连接斜杆的顶端焊接在框架结构1上,档杆连接在连接斜杆的下端,且档杆的长度大于两个连杆803的间距。过钢时,封水辊2被中间坯拖动并与框架结构剖面中心线形成40

°‑

65

°

的线性夹

角,挡板或档杆会对连接装置上的连杆803进行阻挡,避免因中间坯不平整,导致封水辊摆角过大并且左右晃动,与中间坯表面接触不实,影响封水效果。具体的挡板或连接斜杆与框架结构剖面中心线的夹角不高于45

°

,优选为30

°

,也可以根据实际密封要求进行设计并安装。

24.本实用新型使用效果如下:

25.将该装置应用于某一钢铁集团的热轧厂内,应用前一年时间内,由于除鳞箱卡钢及热检检查不到信号及中间坯温降过大的原因,共计造成出现边部缺口、溢边、浪型等质量问题带钢产品数量为128卷,总重约1344吨,该时间段内产品一次合格率为93.5%;应用后一年时间内,由于除鳞箱卡钢及热检检查不到信号及中间坯温降过大的原因造成检废产品数量减少至29卷,增加合格品产量1039.5吨,一次合格率提升至95.8%。实测除鳞箱入口侧中间坯平均温度为985℃,出口侧中间坯平均温度为957℃,温降为28℃。由此可知,通过增设精轧除鳞箱入口封水装置,有效提升了封水效果,确保热检检测准确性,保障中间坯板型,确保精轧轧制稳定性,防止中间坯表面长时间积水,缩减中间坯温差,提高带钢产品质量,提升产品一次合格率。

26.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1