一种数控直齿锥齿轮双刀盘铣齿机刀具主传动装置的制作方法

1.本实用新型属于齿轮机床技术领域,尤其涉及一种数控直齿锥齿轮双刀盘铣齿机刀具主传动装置。

背景技术:

2.数控直齿锥齿轮双刀盘铣齿机用于高速、精确地切削直齿锥齿轮,提高齿面精度及光洁度,圆弧齿沟实现应力线性分散,达到传动平稳、降低噪音、提高齿轮使用寿命和提高精度的要求。

3.传统的双刀盘铣齿机为机械全闭环机床,刀具主轴通过电机皮带传动挂齿箱及多级过度齿轮机构带动刀具旋转,这就使得传动链及传动布局的结构复杂,多级齿轮传动结构影响加工精度、容易出现传动误差及噪音大的问题,系统传动功率损失大,降低了刀具主轴的运动速度。

技术实现要素:

4.针对现有技术存在的问题,本实用新型提供了一种数控直齿锥齿轮双刀盘铣齿机刀具主传动装置,避免了齿轮传动链的复杂结构和传动布局,简化中间传动机构,可改善系统传动功率的损失、提高了刀具主轴的运动速度,实现挂齿箱与刀具主轴互联传动。

5.本实用新型是这样实现的,一种数控直齿锥齿轮双刀盘铣齿机刀具主传动装置,包括挂齿箱,所述挂齿箱内设置有转动轴,所述转动轴上安装有齿轮副,所述转动轴的伸出端通过万向联轴器连接有刀具主轴,所述齿轮副为滑移齿轮副,包括滑动设置在所述转动轴上的滑移齿轮,所述滑移齿轮下端水平设置有定位轴,所述定位轴上固定安装有用于拨动滑移齿轮的齿轮拨块,所述定位轴一端沿远离万向联轴器方向向外部延伸并连接有用于带动定位轴移动的动力单元。

6.进一步的,所述动力单元包括无刷电机,所述无刷电机的内壳中设置有丝母,所述丝母套设在止推螺杆上,所述定位轴的伸出端通过涨套与所述止推螺杆相连接。

7.进一步的,所述万向联轴器包括传动轴组件和设置在传动轴组件两端的万向节套筒,所述转动轴与刀具主轴分别与万向节套筒相连接,所述传动轴组件的两端设置有连接部,所述连接部设置在万向节套筒内,能够防止加工碎屑及油污附着在连接部,避免转动过程中对连接部的磨损或油污造成的堵塞,影响转动效率,延长使用寿命;所述连接部与万向节套筒的水平方向通过水平回转轴相连接,所述连接部与万向节套筒的竖直方向通过竖直回转轴相连接。通过设置的水平回转轴和竖直回转轴可实现十字万向旋转,整组装置实现两个轴的连接回转。

8.进一步的,所述传动轴组件包括花键轴和花键套,所述花键轴一端设置有连接部,另一端设置在所述花键套内,所述花键套内设置有连接轴,所述连接轴的伸出端设置有连接部。传动轴组件采用花键轴和花键套相连接,实现了传动轴组件的自由伸缩,以满足摇台回转过程中对传动轴组件长短的要求,并且通过花键连接使装配尺寸也无需过于严格,不

会出现稍有偏差造成卡滞的现象。

9.进一步的,所述连接轴通过平键与所述花键套相连接,并通过直销固定。

10.进一步的,所述无刷电机上设置有用于检测无刷电机动作的电压传感器。

11.进一步的,所述滑移齿轮通过滑键或花键与所述转动轴相连接。

12.本实用新型具有的优点和技术效果:由于采用上述技术方案,伺服电机通过挂齿箱直接输出至万向联轴器并带动刀具主轴转动,避免了齿轮传动链的复杂结构和传动布局,简化中间传动机构,可改善系统传动功率的损失、提高了刀具主轴的运动速度,实现挂齿箱与刀具主轴互联传动;设置的万向联轴器自身小巧灵活,转动更加顺畅,并且可预先计算好所需回转角度,便于刀具的安装和调整,提高操作性和便利性;挂齿箱内滑移齿轮滑动设置在所述转动轴上和设置的齿轮拨块,增加了齿轮自动脱开啮合功能,采用无刷电机带动止推螺杆推进齿轮啮合,利用无刷电机带动推螺杆推及电流检测器的特征实现动作,操作者在更换刀具时无需到机床背后手动松开齿轮调整刀具,减少手动控制,提高了加工效率。综上,本技术传动精度得到提升,降低了机床振动和加工噪音,从而提高了加工精度,使得齿根圆弧更加光滑,保证了齿面的光洁度。

附图说明

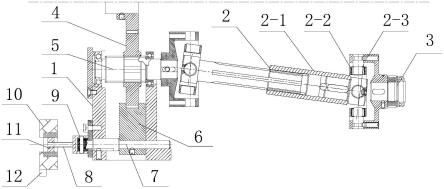

13.图1是本实用新型实施例提供的整体结构示意图;

14.图2是本实用新型实施例提供的万向联轴器结构示意图。

15.图中:1、挂齿箱;2、万向联轴器;2-1、传动轴组件;2-2、连接部;2-3、万向节套筒;2-4、花键轴;2-5、花键套;2-6、连接轴;2-7、竖直回转轴;2-8、水平回转轴;3、刀具主轴;4、滑移齿轮;5、转动轴;6、齿轮拨块;7、定位轴;8、止推螺杆;9、涨套;10、无刷电机;11、丝母;12、电压传感器;13、平键;14、直销。

具体实施方式

16.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

17.如图1和图2所示,本技术提供一种数控直齿锥齿轮双刀盘铣齿机刀具主传动装置,包括挂齿箱1,所述挂齿箱1内设置有转动轴5,所述转动轴5上安装有齿轮副,所述转动轴5的伸出端通过万向联轴器2连接有刀具主轴3,刀具主轴3由一对非正交啮合锥齿轮组成并使两刀具轴刀盘形成一齿形角,刀具腔体结构实现比格里森104#等国外机床的小型化。

18.所述齿轮副为滑移齿轮副,包括滑动设置在所述转动轴5上的滑移齿轮4,所述滑移齿轮4通过滑键或花键与所述转动轴5相连接,实现滑移齿轮4在转动轴5上滑动。所述滑移齿轮4下端水平设置有定位轴7,所述定位轴7上固定安装有用于拨动滑移齿轮4的齿轮拨块6,所述定位轴7一端沿远离万向联轴器2方向向外部延伸并连接有用于带动定位轴7移动的动力单元。所述动力单元包括无刷电机10,所述无刷电机10的内壳中设置有丝母11,所述丝母11套设在止推螺杆8上,所述定位轴7的伸出端通过涨套9与所述止推螺杆8相连接。

19.所述万向联轴器2包括传动轴组件2-1和设置在传动轴组件2-1两端的万向节套筒2-3,所述转动轴5与刀具主轴3分别与万向节套筒2-3相连接,所述传动轴组件2-1的两端设

置有连接部2-2,所述连接部2-2设置在万向节套筒2-3内,能够防止加工碎屑及油污附着在连接部2-2,避免转动过程中对连接部2-2的磨损或油污造成的堵塞影响转动效率,延长使用寿命。所述连接部2-2与万向节套筒2-3的水平方向通过水平回转轴2-8相连接,所述连接部2-2与万向节套筒2-3的竖直方向通过竖直回转轴2-7相连接。通过设置的水平回转轴2-8和竖直回转轴2-7,传动轴组件2-1可绕水平回转轴2-8上下转动,可绕竖直回转轴2-7左右转动,可实现十字万向旋转,整组装置实现两个轴的连接回转。

20.所述传动轴组件包括花键轴2-4和花键套2-5,所述花键轴2-4一端设置有连接部2-2,另一端设置在所述花键套2-5内,所述花键套2-5内设置有连接轴2-6,所述连接轴2-6通过平键13与所述花键套2-5相连接,并通过直销14固定。所述连接轴2-6的伸出端设置有连接部2-2。传动轴组件2-1采用花键轴2-4和花键套2-5相连接,实现了传动轴组件2-1的自由伸缩,以满足摇台回转过程中对传动轴组件2-1长短的要求,并且通过花键连接使装配尺寸也无需过于严格,不会出现稍有偏差造成卡滞的现象。

21.该种结构的万向联轴器2弥补了外购联轴节体积大旋转易卡顿的缺点并省略了齿轮传动布局。该种结构的万向联轴器2可解决长距离多级齿轮传动结构影响加工精度、容易出现传动误差及噪音大的问题,节约了机床体积及重量。

22.所述无刷电机10上设置有用于检测无刷电机10动作的电压传感器12。无刷电机10设置负载检测,由plc控制按钮控制,长按旋入按钮负载增大依然通电,直至推进至固定位后,松开按钮负载电流大自动断电,按动松开按钮,则通过自动检测负载电流自动断电,此检测元件在旋入时作为断电负载保护,在松开时可作为自动断电功能,需要通过plc编程设定,方便自动控制。自动实现挂齿箱1内齿轮的脱开和啮合及自动断电,增加带有电压传感器12的无刷电机10实现自动脱开方便刀具安装,电流载荷监控装置实现无刷电机10的通断电,旋转至固定位置后检测电流载荷变大后断电。

23.由主轴伺服电机直接驱动挂齿箱1,中间由万向联轴器2传递动力至刀具主轴3,通过上下万向联轴器2使上下一对非正交锥齿轮运转,从而带动交错合成为齿形的刀具主轴3旋转。主轴伺服电机实现刀盘的无级调速,替代了挂轮传动使机床切削过程更加平稳可靠,减少振动,提高加工精度。

24.工作时,主轴伺服电机直接驱动挂齿箱1,主轴伺服电机通过齿轮传动,带动滑移齿轮4转动,使得转动轴5转动,转动轴5带动万向联轴器2一端的万向节套筒2-3转动,在回转轴和连接部2-2的带动下传动轴组件2-1随着万向节套筒2-3转动,进而带动刀具主轴3转动。

25.滑移齿轮4和转动轴5组成滑移齿轮副,再通过齿轮拨块6使滑移齿轮4在转动轴5上左右滑移,齿轮拨块6通过定位轴7实现定位滑移,定位轴7通过涨套9与止推螺杆8相连,丝母11与止推螺杆8实现左右移动,丝母11与无刷电机10内壳相连固定,无刷电机10外壳与无刷电机10内壳组成无刷电机10实现对丝母11的回转,从而滑移齿轮4实现左右滑移,由无刷电机10的电压传感器12检测无刷电机10动作,通过plc控制完成动作。无刷电机10驱动带动丝母11回转,使得止推螺杆8沿水平方向前进或后退。当需要齿轮脱开时,无刷电机10驱动带动丝母11回转,止推螺杆8沿靠近无刷电机10方向移动,止推螺杆8带动定位轴7和齿轮拨块6移动,进而使得齿轮脱开;当需要齿轮啮合时,无刷电机10驱动带动丝母11回转,止推螺杆8沿远离无刷电机10方向移动,止推螺杆8带动定位轴7和齿轮拨块6移动,进而使得齿

轮啮合。

26.由于采用上述技术方案,伺服电机通过挂齿箱1直接输出至万向联轴器2并带动刀具主轴3转动,避免了齿轮传动链的复杂结构和传动布局,简化中间传动机构,可改善系统传动功率的损失、提高了刀具主轴3的运动速度,实现挂齿箱1与刀具主轴3互联传动;设置的万向联轴器2自身小巧灵活,转动更加顺畅,并且可预先计算好所需回转角度,便于刀具的安装和调整,提高操作性和便利性;挂齿箱1内滑移齿轮4滑动设置在所述转动轴5上和设置的齿轮拨块6,增加了齿轮自动脱开啮合功能,采用无刷电机10带动止推螺杆8推进齿轮啮合,利用无刷电机10带动推螺杆推及电流检测器的特征实现动作,操作者在更换刀具时无需到机床背后手动松开齿轮调整刀具,减少手动控制,提高了加工效率。综上,本技术传动精度得到提升,降低了机床振动和加工噪音,从而提高了加工精度,使得齿根圆弧更加光滑,保证了齿面的光洁度。

27.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1