熔融铸锻复合态极片轧辊毛坯的制作方法

1.本实用新型属于锂离子电池设备制造技术领域,涉及锂离子电池极片轧辊的结构、材料,具体地说是一种熔融铸锻复合态极片轧辊毛坯。

背景技术:

2.目前,国内外锂离子电池极片轧辊毛坯主要有一体式和镶外套式两种,但均存在一定的缺陷,具体为:

3.1、一体式极片轧辊毛坯,由合金材料整体浇铸、锻造而成,以使用稳定性好而著称。但该一体式极片轧辊毛坯制造工艺复杂、生产周期长、设备投资大,并且为确保极片轧辊毛坯的内部性能和辊颈部位的强度、韧性,材料多选用价格昂贵的合金工具钢,材料成本极高。

4.2、镶外套式极片轧辊毛坯,由合金结构钢辊芯外圈镶嵌不同材质的合金工具钢制造而成,相较一体式极片轧辊毛坯材料成本低、设备投资少,但加工费用奇高(合金工具钢外圈锻造及机加工工艺复杂)。并且,因辊芯和外圈采用不同类型的合金材料,两者界面结合特征完全不同,不容易保证所形成的中间过渡层的材料组织的性能,使用期间在接触疲劳应力作用下,极片轧辊容易产生工作层剥落,进而造成整个极片轧辊的报废。

技术实现要素:

5.为解决现有技术中存在的以上不足,本实用新型旨在提供一种熔融铸锻复合态极片轧辊毛坯,以达到优化结构、提升使用性能,并大幅度降低成本、提高生产效率的目的。

6.为实现上述目的,本实用新型所采用的技术方案如下:一种熔融铸锻复合态极片轧辊毛坯,包括由第一熔融复合过渡层连接的辊芯和铸锻外圈;其中,辊芯为合金结构钢材质的锻造调质件,铸锻外圈为合金工具钢材质的复合铸造锻打正火层。

7.作为本实用新型的限定,辊芯合金结构钢的金相组织是锻态调质回火索氏体。

8.作为本实用新型的另一种限定,铸锻外圈包括由第二熔融复合过渡层连接的中间层和外表层;其中,中间层合金工具钢的金相组织是铸态回火珠光体加铁素体,外表层合金工具钢的金相组织是锻态正火珠光体。

9.作为本实用新型的进一步限定,中间层厚度50~200mm,外表层厚度5~60mm,第二熔融复合过渡层是厚1~20mm的铸态金相组织和锻态金相组织无边界过渡层。

10.作为本实用新型的再进一步限定,第一熔融复合过渡层是辊芯合金结构钢和中间层合金工具钢彼此渗透形成的厚1~20mm的无边界过渡层。

11.作为本实用新型的第三种限定,合金结构钢为碳含量0.25%~0.55%的调质结构钢;合金工具钢为碳含量大于0.80%的工具钢。

12.作为本实用新型的进一步限定,合金结构钢为40cr、42crmo、35simn、40crnimo、30crni2mov中的任意一种,合金工具钢为cr2、cr3、cr5、cr8、gcr15中的任意一种。

13.由于采用了上述的技术方案,本实用新型与现有技术相比,所取得的有益效果是:

14.(1)从结构及材料角度:本实用新型的主要改进点在于利用熔接方式代替镶套方式实现了铸锻外圈与辊芯之间的连接,在熔融铸锻过程中辊芯合金结构钢和铸锻外圈合金工具钢两种材料相互渗透形成了没有清晰边界的第一熔融复合过渡层,进而确保了辊芯与铸锻外圈之间的连接稳固性,有效避免了现有镶套方式存在的容易产生脱圈、工作层剥落的缺陷问题。

15.进一步的,本实用新型中辊芯采用的是价格低廉的合金结构钢,形成的是锻态调质回火索氏体,具有优异的抗交变疲劳韧性。铸锻外圈采用的是价格昂贵的合金工具钢,外表层形成的是锻态正火珠光体,具有优异的抗磨损硬度和抗疲劳点蚀强度;中间层形成的是铸态回火珠光体加铁素体,具有抗剥落缓冲性能。

16.综上,本实用新型优化了极片轧辊毛坯的结构,提升其使用性能的同时还降低了材料成本,减少了投资。

17.(2)从制备工艺角度:传统锻造技术是采用压力机进行锻造,令整体形成锻态组织,这种方法需要大型的锻造设备及加热炉设备,成本奇高。本实用新型采用的是中频感应局部加热方式,能耗低、效率高;利用的是小规格的空气压力自由锻锤,只令铸锻外圈的外表层形成锻态组织,进而既可以得到优异的硬度、强度和耐磨性能,又可以利用未锻透的铸态组织进行压力缓冲,增强铸锻外圈的抗剥落能力。

18.综上所述,本实用新型工艺简单、成本低廉,且具有优异的使用性能,适合规模化工业生产并在新能源电池制造行业中推广应用。

附图说明

19.下面结合附图及具体实施例对本实用新型作更进一步详细说明。

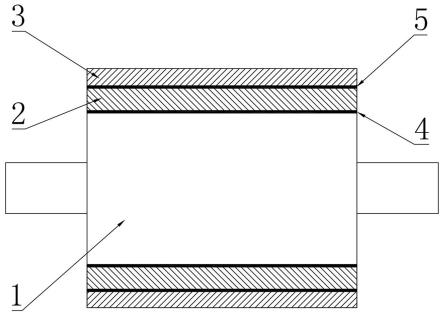

20.图1为本实用新型实施例1极片轧辊毛坯的剖面结构示意图;

21.图2为本实用新型实施例2中铸造冷型的剖面结构示意图;

22.图中:1、辊芯;2、中间层;3、外表层;4、第一熔融复合过渡层;5、第二熔融复合过渡层;6、铸造冷型。

具体实施方式

23.以下结合附图对本实用新型的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和理解本实用新型,并不用于限定本实用新型。

24.实施例1一种熔融铸锻复合态极片轧辊毛坯

25.本实施例由两种不同的合金材料熔融铸锻而成,形成有三层金相结构,并且整体形状、规格与常规极片轧辊毛坯完全相同。

26.具体如图1所示,本实施例包括由第一熔融复合过渡层4连接的辊芯1和铸锻外圈。其中,辊芯1是合金结构钢材质的锻造调质件,铸锻外圈是合金工具钢材质的复合铸造锻打正火层,第一熔融复合过渡层4则是铸造铸锻外圈时合金工具钢与辊芯1合金结构钢彼此渗透形成的1~20mm厚的无边界过渡层。

27.进一步的,制备辊芯1使用的合金结构钢是碳含量0.25%~0.55%的调质结构钢,例如:40cr、42crmo、35simn、40crnimo、30crni2mov等;制备铸锻外圈使用的合金工具钢是碳含量大于0.80%的工具钢,例如:cr2、cr3、cr5、cr8、gcr15等。本实施例中,辊芯1使用的合金

结构钢是40cr,铸锻外圈使用的合金工具钢是cr5。

28.更具体的,合金结构钢材质的辊芯1其金相组织是锻态调质回火索氏体。合金工具钢材质的铸锻外圈包括由第二熔融复合过渡层5连接的中间层2和外表层3,其中的中间层2厚50~200mm,金相组织是铸态回火珠光体加铁素体;其中的外表层3厚5~60mm,金相组织是锻态正火珠光体。第二熔融复合过渡层5是锻造铸锻外圈时形成的1~20mm厚的铸态金相组织和锻态金相组织无边界过渡层。

29.本实施例“熔融铸锻复合态极片轧辊毛坯”的制备工艺详见实施例2。

30.实施例2一种熔融铸锻复合态极片轧辊毛坯的制备方法

31.本实施例是实施例1“熔融铸锻复合态极片轧辊毛坯”的一种制备方法,具体包括按顺序依次进行的以下步骤:

32.s1、将半精加工的辊芯1装入铸造冷型6中,预留20~300mm的同心空隙并吹入惰性保护气等待浇铸,具体如图2所示。其中,辊芯1为合金结构钢材质,其金相组织是锻态调质回火索氏体。需要说明的,实际制备时辊芯1可以外购、自制或者改制相同材质的其它半精加工件用作辊芯1。

33.s2、在底吹氩气保护的中频感应炉中冶炼合金工具钢钢水,并通过铸造冷型6的浇铸浇口浇入步骤s1形成的同心空隙中,铸成合金工具钢液态包覆层。此时,辊芯1外表面与合金工具钢液态包覆层内表面接触,两种材料在固液界面彼此渗透形成1~20mm厚的第一熔融复合过渡层4。

34.s3、合金工具钢液态包覆层连带铸造冷型6、辊芯1一同吹风冷却,形成铸态正火珠光体的合金工具钢固态包覆层。

35.s4、中频感应加热锻打步骤s3形成的合金工具钢固态包覆层后,作正火热处理,在辊芯1外表面形成铸锻外圈,从而制得如实施例1所述的熔融铸锻复合态极片轧辊毛坯。

36.具体的,中频感应加热锻造:通过中频感应加热的方式将合金工具钢固态包覆层加热至锻造温度范围850~1200℃,并在此锻造温度范围内用自由锻锤浅层高频反复冲击式锻打,锻打深度5~50mm,直至获得5~60mm厚的锻态正火珠光体的合金工具钢外表层3。此时,外表层3与辊芯1之间的中间层2仍然为铸态正火珠光体,中间层2与外表层3之间通过第二熔融复合过渡层5金相连接。

37.正火热处理:通过中频感应加热方式将中间层2和外表层3加热至正火温度后,静态空气冷却,即获得铸态回火珠光体加铁素体的合金工具钢中间层2和锻态正火珠光体的合金工具钢外表层3,即连接于辊芯1外表面的铸锻外圈。

38.需要说明的是,以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照上述实施例对本实用新型进行了详细的说明,对于本领域技术人员来说,其依然可以对上述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1