门窗框扇型材锯切钻铣加工中心及生产线的制作方法

1.本实用新型涉及一种锯切钻铣设备,具体涉及一种门窗铝型材锯切钻铣加工中心及生产线,属于铝合金门窗加工设备技术领域。

背景技术:

2.在门窗加工过程中,需要把型材切割成与门窗大小相符的不同长度、不同角度和端面形状的铝型材,然后组装成门窗。组角工艺有撞角工艺、销钉注胶工艺、活动角码工艺和顶丝角码工艺等。销钉注胶工艺组装时灌入耐候性较强的组角胶进行密封,加强了门窗的密封性能,注胶需在生产时进行,不支持现场组装。撞角工艺是在门窗框角部的空腔内插入在外表面上开有槽的角码,两根相邻的铝型材对接成90

°

角,最后在组角机上进行冲铆挤压,使铝型材局部变形被挤入角码上凹槽中,将型材和角码固定在一起,撞角工艺需要在组角机上完成,也不支持现场组装,而且组角后的门窗通过角码将边框型材连接成一个整体的框架结构,不能拆装,运输体积大,适合于大型工程门窗生产企业承接房产工程,批量生产。

3.活动角码工艺、顶丝角码工艺均支持现场组装,可拆卸安装,容易组框,适用于家装、或空间不足等需要拆框运输的情况。活动角码工艺、顶丝角码工艺需要在边框型材上预先加工出与角码相连接的螺钉孔(为叙述上的方便,下称角码孔),另外,边框型材上需要加工排水孔,窗扇型材上需要加工锁具、执手等五金件安装孔,且这些孔(为叙述上的方便,下称附件孔)与角码孔不在型材的一个侧面上。现有的型材加工设备不能同时进行锯切和钻孔加工,锯切和钻孔加工是在不同的设备上分别进行的,加工效率低,且反复定位也无法保证较高的加工精度。如专利cn215616355u公开了一种铝型材三轴数控钻铣主机,其y轴驱动装置驱动滑座ⅰ沿直线导轨ⅰ沿前后方向运动,x轴驱动装置驱动滑座ⅱ沿直线导轨ⅱ沿左右方向运动,z轴驱动装置驱动滑座ⅲ沿直线导轨ⅲ上下方向运动,分别可以完成铝型材前立面、上面、下面的钻削加工,一次装夹定位可将1至3个需要加工的面依次加工完成。为了提高加工效率,专利cn215616356u公开了一种双主轴数控钻铣床,工作台的前后两端分别设置有钻铣动力头ⅰ和钻铣动力头ⅱ,可以实现铝合金型材前后两侧同时进行钻孔、铣削加工,一次装夹可完成双面加工。

4.专利cn207695753u公开了一种45度角锯切生产线,包括依次设置的毛坯型材存储输送机构、双锯片主机和成品料存储机构,双锯片主机包括底座、工作台和锯切机构,工作台下方为锯切机构,锯切机构包括左锯切机头和右锯切机头,工作台上方设置型材夹紧装置,且工作台上设有锯片口,型材夹紧装置与左锯切机头和右锯切机头上下位置对应。左锯切机头和右锯切机头均包括主轴电机和与主轴电机输出端连接的锯片,锯片与待切割型材之间成45

°

角,两个切割机头的锯片之间呈90

°

夹角,左锯切机头和右锯切机头均连接锯切机头升降机构,对应左锯切机头的锯片口后侧设置有推料头机构,且推料头机构设置在工作台上。左锯切机头和右锯切机头隐藏于工作台下面,分别运行,交替锯切型材;毛坯型材存储输送机构,双锯片主机和成品料存储机构能够实现送料、45度锯切、出料,实现了自动

化。但上述技术方案均不能同时进行锯切和钻孔加工。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种门窗框扇型材锯切钻铣加工中心及生产线,能够同时对型材进行锯切和钻铣加工,大幅度提高设备加工效率,在成本增加很少的情况下,达到高效加工型材的目的。

6.为实现上述目的本实用新型所采用的技术方案是:

7.一种门窗框扇型材锯切钻铣加工中心,包括机架、工作台和工作台下方的左锯切机头、右锯切机头,机架上设置锯切机头工进机构,驱动左锯切机头、右锯切机头锯切型材;工作台上设有型材定位靠板和分别与左锯切机头、右锯切机头上下对应的左型材夹紧装置、右型材夹紧装置;设型材自左至右的送料方向为x轴方向,水平面内垂直于x轴方向为y轴方向,竖直方向为z轴方向,其特征在于:所述的左锯切机头、右锯切机头设置于工作台的前侧下方,所述的机架上位于工作台的后侧上方设有与左锯切机头、右锯切机头前后对应的左钻铣动力头、右钻铣动力头,左钻铣动力头、右钻铣动力头的轴线分别沿y轴方向设置,能够加工型材后侧面的孔;左钻铣动力头、右钻铣动力头之间设有中间钻铣动力头,中间钻铣动力头的轴线沿z轴方向设置,能够加工型材上侧面的孔。

8.通过采用上述技术方案,工作台的前侧下方设置左锯切机头、右锯切机头,可实现门窗框扇型材的两端在一台设备上切割,工作台的后侧上方设有左钻铣动力头、右钻铣动力头和中间钻铣动力头,能够加工型材上不同侧面的孔。可以同时对型材进行锯切和钻孔加工,大幅度提高设备加工效率。

9.上述的门窗框扇型材锯切钻铣加工中心中,所述的左钻铣动力头/右钻铣动力头通过第一驱动装置驱动其沿x轴方向、y轴方向、z轴方向运动;所述的中间钻铣动力头通过第二驱动装置驱动其沿x轴方向、y轴方向、z轴方向运动。

10.通过采用上述技术方案,方便左钻铣动力头、右钻铣动力头和中间钻铣动力头的位置调整,可以加工不同规格尺寸的型材,同时可以加工型材上不同位置的孔。

11.进一步地,所述的机架上位于工作台的后侧沿左右方向水平设置有第一直线导轨和齿条,所述的第一驱动装置包括滑动连接于第一直线导轨上的x1轴滑座、滑动连接于x1轴滑座上的z1轴滑座、滑动连接于z1轴滑座上的y1轴滑座,左钻铣动力头或右钻铣动力头固定在y1轴滑座上。

12.更进一步地,所述的机架与x1轴滑座之间设有x1轴驱动装置,用于驱动x1轴滑座沿x轴方向移动;

13.与第一直线导轨相配合的滑块安装在x1轴滑座上;x1轴驱动装置包括x1轴伺服电机、齿轮,x1轴伺服电机固定于x1轴滑座上,齿轮连接于x1轴伺服电机的输出轴上并与齿条相啮合;

14.所述的x1轴滑座与z1轴滑座之间设有z1轴导轨副和z1轴驱动装置,z1轴驱动装置驱动z1轴滑座沿z轴方向移动;z1轴导轨副的直线导轨沿竖直方向设置于z1轴滑座上、滑块安装在x1轴滑座上;

15.z1轴驱动包括z1轴伺服电机、z1轴滚珠丝杠副,z1轴伺服电机固定于z1轴滑座上,z1轴伺服电机与z1轴滚珠丝杠副的丝杠的一端传动连接, z1轴滚珠丝杠副的螺母连接于

x1滑座上;

16.所述的z1轴滑座与y1轴滑座之间设有y1轴导轨副和y1轴驱动装置,y1轴驱动装置驱动y1轴滑座沿y轴方向移动;y1轴导轨副的直线导轨沿y轴方向设置于y1轴滑座上、滑块安装在z1轴滑座上;

17.y1轴驱动装置包括y1轴伺服电机、y1轴滚珠丝杠副,y1轴伺服电机固定于y1轴滑座上,y1轴伺服电机与y1轴滚珠丝杠副的丝杠的一端传动连接, y1轴滚珠丝杠副的螺母连接于z1轴滑座上。

18.上述的门窗框扇型材锯切钻铣加工中心中,所述的第二驱动装置包括滑动连接于机架上的y2轴滑座、滑动连接于y2轴滑座上的x2轴滑座、滑动连接于x2轴滑座上的z2轴滑座,中间钻铣动力头固定在z2轴滑座上。

19.进一步地,所述的机架与y2轴滑座之间设有y2轴导轨副和y2轴驱动装置,y2轴驱动装置驱动y2轴滑座沿y轴方向移动;y2轴导轨副的直线导轨沿y轴方向设置于y2轴滑座上、滑块安装在机架上;

20.y2轴驱动装置包括y2轴伺服电机、y2轴滚珠丝杠副,y2轴伺服电机固定于y2轴滑座上,y2轴伺服电机与y2轴滚珠丝杠副的丝杠的一端传动连接,y2轴滚珠丝杠副的螺母连接于机架上;

21.所述的y2轴滑座与x2轴滑座之间设有x2轴导轨副和x2轴驱动装置,x2轴驱动装置驱动x2轴滑座沿x轴方向移动;x2轴导轨副的直线导轨沿x轴方向设置于x2轴滑座上、滑块安装在y2轴滑座上;x2轴滑座上沿x轴方向设置有第二齿条;

22.x2轴驱动装置包括x2轴伺服电机、第二齿轮,x2轴伺服电机固定于y2轴滑座上,第二齿轮连接于x2轴伺服电机的输出轴上并与第二齿条相啮合;

23.所述的x2轴滑座与z2轴滑座之间设有z2轴导轨副和z2轴驱动装置,z2轴驱动装置驱动z2轴滑座沿z轴方向移动;z2轴导轨副的直线导轨沿z轴方向设置于z2轴滑座上、滑块安装在x2轴滑座上;

24.z2轴驱动包括z2轴伺服电机、z2轴滚珠丝杠副,z2轴伺服电机固定于z2轴滑座上,z2轴伺服电机与z2轴滚珠丝杠副的丝杠的一端传动连接, z2轴滚珠丝杠副的螺母连接于x2轴滑座上。

25.一种门窗框扇型材锯切钻铣生产线,包括上述的门窗框扇型材锯切钻铣加工中心,门窗框扇型材锯切钻铣加工中心左端设有毛坯型材存储输送机构、送料机械手,门窗框扇型材锯切钻铣加工中心右端设有贴标机构、出料机构和成品料存储机构。

26.进一步地,还包括工控机,用于控制所述毛坯型材存储输送机构、送料机械手,门窗框扇型材锯切钻铣加工中心、贴标机构、出料机构和成品料存储机构;送料机械手采用伺服电机驱动沿x轴方向移动,精准送料。

27.有益效果:

28.与现有技术相比,本实用新型提供的门窗框扇型材锯切钻铣加工中心及生产线,可以同时对型材进行锯切和钻孔加工,大幅度提高设备加工效率。工作台的前侧下方设置左锯切机头、右锯切机头,可实现门窗框扇型材的两端在一台设备上切割,工作台的后侧上方设有左钻铣动力头、右钻铣动力头和中间钻铣动力头,能够加工型材上不同侧面的孔。左钻铣动力头、右钻铣动力头、中间钻铣动力头均可沿x轴方向、y轴方向、z轴方向运动,方便

左钻铣动力头、右钻铣动力头、中间钻铣动力头的位置调整,可以加工不同规格尺寸的型材,同时可以加工型材上不同位置的孔。

附图说明

29.图1是本实用新型生产线的示意图。

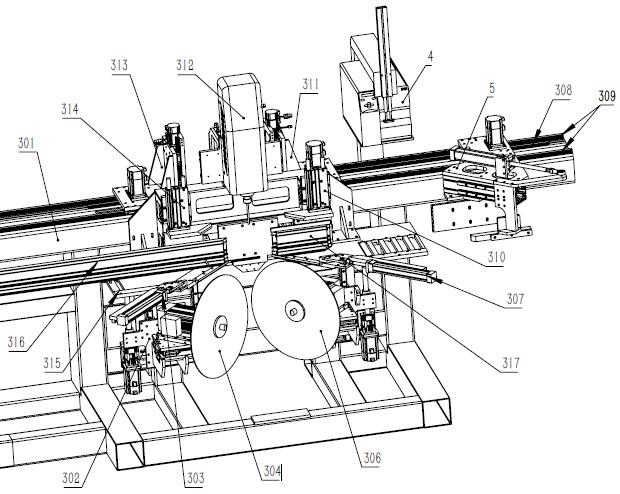

30.图2是本实用新型的门窗框扇型材锯切钻铣加工中心的前侧示意图。

31.图3是本实用新型的门窗框扇型材锯切钻铣加工中心的后侧示意图。

32.图4是本实用新型中工作台、左锯切机头、右锯切机头和型材夹紧装置的示意图。

33.图5是本实用新型中左锯切机头的示意图。

34.图6是本实用新型中右钻铣装置的前侧示意图。

35.图7是本实用新型中左钻铣装置的前侧示意图。

36.图8是本实用新型中中间钻铣装置的前侧示意图。

37.图9是本实用新型中中间钻铣装置的后侧示意图。

38.图10是本实用新型中出料机构的示意图。

39.图11是成品型材的示意图。

40.图中:1毛坯型材存储输送机构,2送料机械手,

41.3门窗框扇型材锯切钻铣加工中心,

42.301机架,3011支架,3012缺口,

43.302竖直升降机构,303左45度斜压紧装置,

44.304左锯切机头,3041主轴电机,3042锯片,

45.305定位靠板,306右锯切机头,307右45度斜压紧装置,308齿条,309第一直线导轨,310右垂直压紧装置,

46.311右钻铣装置,3111x1轴滑座,3112x1轴伺服电机,3113z1轴伺服电机,3114z1轴导轨副,3115z1轴滚珠丝杠副,3116z1轴滑座,3117y1轴滚珠丝杠,3118 y1轴导轨副,3119右钻铣动力头,31110y1轴伺服电机, 31111y1轴滑座,

47.312中间钻铣装置,3121第二齿条,3122中间钻铣动力头,3123z2轴滑座,3124z2轴伺服电机,3125z2轴导轨副,3126z2轴滚珠丝杠副,3127x2轴滑座,3128x2轴导轨副,3129y2轴滑座,31210第二齿轮,31211x2轴伺服电机,31212y2轴滚珠丝杠副,31213y2轴伺服电机,31214y2轴导轨副,

48.313左钻铣装置,3131左钻铣动力头,

49.314左垂直压紧装置,315工作台,316型材,

50.317成品型材,3171角码孔,3172附件孔,3173角码,

51.318滑块,

52.4贴标机构、5出料机构,6成品料存储机构。

具体实施方式

53.为能清楚说明本实用新型的技术特点,下面通过非限定性的实施例并结合附图,对本实用新型做进一步的说明。

54.本实用新型所述的前、后、左、右方向是依据附图所示前、后、左、右方向进行的描

述。为了便于说明,仅示出了与本实用新型实施例有关的部分。

55.请见图1,一种门窗框扇型材锯切钻铣生产线,包括门窗框扇型材锯切钻铣加工中心3,门窗框扇型材锯切钻铣加工中心3左端设有毛坯型材存储输送机构1、送料机械手2,门窗框扇型材锯切钻铣加工中心3右端设有贴标机构4、出料机构5和成品料存储机构6;以及控制毛坯型材存储输送机构1、送料机械手2,门窗框扇型材锯切钻铣加工中心3、贴标机构4、出料机构5和成品料存储机构6的工控机(图中未示出),送料机械手2采用伺服电机驱动沿x轴方向移动,精准送料。

56.门窗框扇型材锯切钻铣加工中心3如图2至图9所示,包括机架301、工作台315和工作台315下方的左锯切机头304、右锯切机头306,左锯切机头304和右锯切机头306均包括主轴电机3041和与主轴电机3041输出端连接的锯片3042,机架301上设置锯切机头工进机构,驱动左锯切机头304、右锯切机头306锯切型材,锯切机头工进机构可以采用水平工进、竖直工进、摆动工进等方式,本实施例中锯切机头工进机构采用竖直升降机构302,竖直升降机构302驱动左锯切机头304、右锯切机头306上升时对型材316进行锯切;工作台315上设有型材定位靠板305和分别与左锯切机头304、右锯切机头306上下对应的左型材夹紧装置、右型材夹紧装置,左型材夹紧装置具体包括左45度斜压紧装置303、左垂直压紧装置314;右型材夹紧装置具体包括右45度斜压紧装置307、右垂直压紧装置310;本实施例中,所述的左锯切机头304、右锯切机头306设置于工作台315的前侧下方,设型材316自左至右的送料方向为x轴方向,水平面内垂直于x轴方向为y轴方向,竖直方向为z轴方向,所述的机架301上位于工作台315的后侧上方设有与左锯切机头304、右锯切机头306前后对应的左钻铣装置313、右钻铣装置311,左钻铣装置313、右钻铣装置311结构相同,左右对称设置;左钻铣装置313、右钻铣装置311上分别设有左钻铣动力头3131、右钻铣动力头3119,左钻铣动力头3131、右钻铣动力头3119的轴线分别沿y轴方向设置,能够加工型材后侧面的孔;左钻铣装置313、右钻铣装置311之间设有中间钻铣装置312,中间钻铣装置312上设有中间钻铣动力头3122,中间钻铣动力头3122的轴线沿z轴方向设置,能够加工型材上侧面的孔。

57.所述的左钻铣动力头3131/右钻铣动力头3119通过第一驱动装置驱动其沿x轴方向、y轴方向、z轴方向运动;机架301上位于工作台315的后侧沿左右方向水平设置有第一直线导轨309和齿条308,本实施例中,第一直线导轨309和齿条308在机架301上向左延伸至毛坯型材存储输送机构1,送料机械手2由伺服电机驱动借助第一直线导轨309和齿条308在沿x轴方向移动,精准送料;向右则延伸至贴标机构4、出料机构5和成品料存储机构6。所述的第一驱动装置包括滑动连接于第一直线导轨309上的x1轴滑座3111、滑动连接于x1轴滑座3111上的z1轴滑座3116、滑动连接于z1轴滑座3116上的y1轴滑座31111,左钻铣动力头3131或右钻铣动力头3119固定在y1轴滑座31111的下底面上。

58.具体地,所述的机架301与x1轴滑座3111之间设有x1轴驱动装置,用于驱动x1轴滑座3111沿x轴方向移动;x1轴滑座3111为l形滑座,与第一直线导轨309相配合的滑块318安装在x1轴滑座3111的下底面上;x1轴驱动装置包括x1轴伺服电机、齿轮,x1轴伺服电机3112固定于x1轴滑座3111上,齿轮连接于x1轴伺服电机3112的输出轴上并与齿条308相啮合;

59.所述的x1轴滑座3111与z1轴滑座3116之间设有z1轴导轨副3114和z1轴驱动装置,z1轴驱动装置驱动z1轴滑座3116沿z轴方向移动;z1轴滑座3116为l形滑座,z1轴导轨副3114的直线导轨沿竖直方向设置于z1轴滑座3116的立面上、滑块318安装在x1轴滑座3111

的立面上;z1轴驱动包括z1轴伺服电机3113、z1轴滚珠丝杠副3115,z1轴伺服电机3113固定于z1轴滑座3116上,z1轴伺服电机3113与z1轴滚珠丝杠副3115的丝杠的一端传动连接, z1轴滚珠丝杠副3115的螺母连接于x1滑座上;

60.所述的z1轴滑座3116与y1轴滑座31111之间设有y1轴导轨副3118和y1轴驱动装置,y1轴驱动装置驱动y1轴滑座31111沿y轴方向移动;y1轴导轨副3118的直线导轨沿y轴方向设置于y1轴滑座31111的上底面上、滑块安装在z1轴滑座3116的下底面上;y1轴驱动装置包括y1轴伺服电机31110、y1轴滚珠丝杠3117副,y1轴伺服电机31110固定于y1轴滑座31111上,y1轴伺服电机31110与y1轴滚珠丝杠3117副的丝杠的一端用同步齿形带和带轮传动连接, y1轴滚珠丝杠3117副的螺母连接于z1轴滑座3116上。为了结构紧凑,本实施例中,机架301上与y1轴滑座31111相对应的位置设置缺口3012,为左钻铣动力头3131或右钻铣动力头3119提供三轴运动空间。

61.所述的中间钻铣动力头3122通过第二驱动装置驱动其沿x轴方向、y轴方向、z轴方向运动;所述的第二驱动装置包括滑动连接于机架301上的y2轴滑座3129、滑动连接于y2轴滑座3129上的x2轴滑座3127、滑动连接于x2轴滑座3127上的z2轴滑座3123,中间钻铣动力头3122固定在z2轴滑座3123上。

62.具体地,所述的机架301与y2轴滑座3129之间设有y2轴导轨副31214和y2轴驱动装置,y2轴驱动装置驱动y2轴滑座3129沿y轴方向移动;y2轴导轨副31214的直线导轨沿y轴方向设置于y2轴滑座3129上、滑块安装在机架301上,为了能够加工较大规格的型材,本实施例中,机架301与y2轴导轨副31214的滑块之间加装支架3011,将中间钻铣动力头3122抬高。

63.y2轴驱动装置包括y2轴伺服电机31213、y2轴滚珠丝杠副31212,y2轴伺服电机31213固定于y2轴滑座3129上,y2轴伺服电机31213与y2轴滚珠丝杠副31212的丝杠的一端采用同步齿形带和带轮传动连接, y2轴滚珠丝杠副31212的螺母连接于机架301上;

64.所述的y2轴滑座3129与x2轴滑座3127之间设有x2轴导轨副3128和x2轴驱动装置,x2轴驱动装置驱动x2轴滑座3127沿x轴方向移动;x2轴导轨副3128的直线导轨沿x轴方向设置于x2轴滑座3127上、滑块安装在y2轴滑座3129上;x2轴滑座3127上沿x轴方向设置有第二齿条3121;

65.x2轴驱动装置包括x2轴伺服电机31211、第二齿轮31210,x2轴伺服电机31211固定于y2轴滑座3129上,第二齿轮31210连接于x2轴伺服电机31211的输出轴上并与第二齿条3121相啮合;

66.所述的x2轴滑座3127与z2轴滑座3123之间设有z2轴导轨副3125和z2轴驱动装置,z2轴驱动装置驱动z2轴滑座3123沿z轴方向移动;z2轴导轨副3125的直线导轨沿z轴方向设置于z2轴滑座3123上、滑块安装在x2轴滑座3127上;

67.z2轴驱动包括z2轴伺服电机3124、z2轴滚珠丝杠副3126,z2轴伺服电机3124固定于z2轴滑座3123上,z2轴伺服电机3124与z2轴滚珠丝杠副3126的丝杠的一端通过同步齿形带和带轮传动连接, z2轴滚珠丝杠副3126的螺母连接于x2轴滑座3127上。

68.在本实用新型中,x1轴驱动装置驱动x1轴滑座3111沿x轴方向移动、z1轴驱动装置驱动z1轴滑座3116沿z轴方向移动,可以调整左钻铣动力头3131或右钻铣动力头3119的空间位置,适应不同规格的型材、不同位置角码孔的加工,y1轴驱动装置驱动y1轴滑座31111沿y轴方向移动为工进运动,钻削出角码孔3171;同样地,x2轴驱动装置驱动x2轴滑座3127

沿x轴方向移动、y2轴驱动装置驱动y2轴滑座3129沿y轴方向移动,可以调整中间钻铣动力头3122的空间位置,适应不同规格的型材、不同位置附件孔3172的加工,z2轴驱动装置驱动z2轴滑座3123沿z轴方向移动为工进运动,钻削出附件孔3172,然后x2轴驱动装置驱动x2轴滑座3127沿x轴方向移动,将附件孔3172加工成需要的长形孔;如果当前所加工的型材上无附件孔3172,则中间钻铣动力头3122不参与加工。上述动作均由工控机的控制系统控制;具体的控制编程过程根据被加工型材的特征和实际操作的需要设计,不属于本实用新型的结构范围,且为实现控制的电路布置以及连接均能够根据本实用新型的硬件结构设计,结合动作目的、借助电控领域的常识加以克服,所以不作详述。

69.本实用新型工作过程如下:

70.请见图2、图11,设毛坯型材316上可以加工a1、a2、a3、a4共4段成品型材317,均需加工角码孔3171,其中a1段型材上还需要加工排水孔:

71.s1.上料,送料机械手2在毛坯型材存储输送机构1上抓取毛坯型材并送入加工中心的左锯切工位;

72.s2.夹紧型材,左45度斜压紧装置303、左垂直压紧装置314依次动作将型材316压紧在定位靠板305上;

73.s3.齐料头、加工角码孔,y1轴驱动装置驱动y1轴滑座31111沿y轴方向移动,左钻铣动力头3131工进加工角码孔3171,同时左锯切机头304上升锯切型材316,料头落下;加工完毕后y1轴滑座31111、左锯切机头304返回;

74.s4.夹紧松开,左45度斜压紧装置303、左垂直压紧装置314松开对型材316的夹紧;

75.s5. 送料机械手2继续送料,型材316进入附件孔加工工位;

76.s6. 重复步骤s2;

77.s7.加工附件孔, z2轴驱动装置驱动z2轴滑座3123沿z轴方向移动工进,加工附件孔3172;然后x2轴驱动装置驱动x2轴滑座3127沿x轴方向移动工进,将附件孔3172铣削加工成长形孔;

78.s8. 重复步骤s4;

79.s9. 送料机械手2继续送料,型材进入右锯切工位;

80.s10.夹紧型材,右45度斜压紧装置307、右垂直压紧装置310依次动作将型材压紧在定位靠板305上;

81.s11.断料、加工角码孔,y1轴驱动装置驱动y1轴滑座31111沿y轴方向移动,右钻铣动力头3119工进加工角码孔3171,同时右锯切机头306上升锯切型材;加工完毕后y1轴滑座31111、右锯切机头306返回;

82.s12. 夹紧松开,右45度斜压紧装置307、右垂直压紧装置310松开对型材的夹紧;

83.s13. 打码或贴标,出料机构5抓取加工好的a1段型材送入贴标机构4打码或贴标;

84.s14. 出料机构5将加工好的a1段型材送入成品料存储机构6;

85.s15. 与s13同时地,送料机械手2后退,型材重复送入左锯切工位;

86.s16. 重复步骤s2至s4、s9至s15,加工a2段型材、a3段型材;

87.s17. 重复步骤s2至s4、s9至s14,加工a4段型材;

88.s18. 送料机械手2后退至原位,等待下一根型材送料;

89.s19.重复以上s1~s18步骤操作,加工下一根型材;

90.s20.完成本类别型材加工;

91.s21.更换型材,调入相应程序进行加工。

92.在对本实用新型的描述中,需要说明的是,术语

ꢀ“ꢀ

左”、

“ꢀ

右”、

“ꢀ

前”、

“ꢀ

后”、

“ꢀ

上”、

“ꢀ

下”、

“ꢀ

内”、

“ꢀ

外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

93.除非另有明确的规定和限定,术语

“ꢀ

安装”、

“ꢀ

相连”、

“ꢀ

连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

94.除说明书所述的技术特征外,均为本专业技术人员的已知技术。

95.以上所列举的实施方式仅供理解本实用新型之用,并非是对本实用新型所描述的技术方案的限定,有关领域的普通技术人员,在权利要求所述技术方案的基础上,还可以作出多种变化或变形,所有等同的变化或变形都应涵盖在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1