智能打孔系统的制作方法

1.本技术涉及地铁施工技术领域,特别是涉及一种智能打孔系统。

背景技术:

2.地铁项目施工阶段,在安装用于敷设各系统线缆的吊架、支架前,需要进行大量打孔作业。打孔作业前需进行测量定位,依据施工图纸和电缆夹层空间,合理布置立柱位置,满足桥架弯通的安装。现阶段打孔方式为借助脚手架或升降平台车等顶升器械,在定出的立柱眼孔位置上人工使用冲击电钻进行打孔作业

3.由于孔位分布分散,人工进行高空打孔作业的过程中,需要人为频繁移动、升降脚手架或升降平台车进行定位打孔,导致打孔效率较低。

技术实现要素:

4.基于此,有必要针对人工打孔作业打孔效率较低的问题,提供一种智能打孔系统。

5.一种智能打孔系统,包括:

6.杆体、连接于所述杆体的三维行程装置、安装于所述三维行程装置上的视觉与基准装置、安装于所述三维行程装置上的打孔与集尘装置、和安装于所述杆体上的人机交互装置;

7.所述人机交互装置,用于控制所述三维行程装置移动;

8.所述视觉与基准装置,用于确定第一基准点;

9.所述三维行程装置,用于控制所述打孔与集尘装置从所述第一基准点对应的打孔位置向下一打孔位置移动;

10.所述打孔与集尘装置,用于在所述打孔位置进行打孔。

11.在其中一个实施例中,所述三维行程装置还包括:

12.第一运动模组;

13.第二运动模组,安装于所述第一运动模组上;

14.第三运动模组,安装于所述第二运动模组上;

15.固定框,安装于所述第三运动模组上,用于将所述视觉与基准装置和所述打孔与集尘装置固定在所述第三运动模组上;

16.电机控制装置,安装于所述第一运动模组靠近所述杆体的一侧,用于控制所述第二运动模组在所述第一运动模组上运动,使得所述打孔与集尘装置在所述第一运动模组对应的第一方向上运动,和/或控制所述第三运动模组在所述第二运动模组上运动,使得所述打孔与集尘装置在所述第二运动模组对应的第二方向上运动,和/或控制所述固定框在所述第三运动模组上运动,使得所述打孔与集尘装置在所述第三运动模组对应的第三方向上运动;

17.所述第一方向、所述第二方向和所述第三方向相互垂直。

18.在其中一个实施例中,所述视觉与基准装置包括:

19.基准装置,安装于所述固定框上,用于出射十字红外射线;

20.视觉装置,安装于所述固定框上,用于在所述打孔与集尘装置打孔过程中采集图像信息。

21.在其中一个实施例中,所述系统还包括:底部支撑结构,所述杆体连接于所述底部支撑结构。

22.在其中一个实施例中,所述杆体包括:

23.桅杆主体,包括多段子杆,所述多段子杆伸缩支撑所述三维行程装置的升降运动;

24.两个顶升推杆,分别设置于所述桅杆主体的两侧,用于驱动所述桅杆主体伸缩运动。

25.在其中一个实施例中,所述系统还包括:

26.链条,设置于所述杆体上,用于将所述顶升推杆升高时产生的动力传输给所述桅杆主体。

27.在其中一个实施例中,所述人机交互装置包括:

28.控制芯片,安装于所述杆体上;

29.显示屏幕,安装于所述杆体上,用于显示人机交互界面;

30.透明保护罩,设置于所述显示屏幕外侧。

31.在其中一个实施例中,所述第一运动模组包括第一滑轨和第一伺服电机,所述第二运动模组包括第二滑轨和第二伺服电机,所述第三运动模组包括第三滑轨和直流电机,所述第一伺服电机用于驱动所述第二运动模组在所述第一滑轨上运动,所述第二伺服电机用于驱动所述第三运动模组在所述第二滑轨上运动,所述直流电机用于驱动所述固定框在所述第三滑轨上运动。

32.在其中一个实施例中,所述打孔与集尘装置包括:

33.电锤,固定于所述固定框上;

34.集尘装置,包裹所述电锤,用于收集打孔过程中产生的灰尘。

35.在其中一个实施例中,所述系统还包括升降开关、电源开关和复位开关,所述升降开关、所述电源开关和所述复位开关设置于所述杆体上,并位于所述人机交互装置远离所述三维行程装置的一侧。

36.上述智能打孔系统,包括:杆体、连接于所述杆体的三维行程装置、安装于所述三维行程装置上的视觉与基准装置、安装于所述三维行程装置上的打孔与集尘装置和安装于所述杆体上的人机交互装置;所述人机交互装置,用于控制所述三维行程装置移动;所述视觉与基准装置,用于确定第一基准点;所述三维行程装置,用于控制所述打孔与集尘装置从所述第一基准点对应的打孔位置向下一打孔位置移动;所述打孔与集尘装置,用于在所述打孔位置进行打孔。视觉与基准装置辅助人工进行第一基准点确定,三维行程装置控制打孔与集尘装置从第一基准点对应的打孔位置向下一打孔位置移动,打孔与集尘装置在打孔位置上进行自动打孔作业,相比于现有技术中人工核对打孔位置的方法,用机器定位和自动打孔消除了人眼带来的误差,也不用考虑体力等问题,因此本技术提供的智能打孔系统减小了精度误差。作业人员只需在地面操作人机交互装置即可完成打孔作业全过程,消除了高空作业存在的安全隐患,且在定位打孔过程中无需人为频繁移动、升降脚手架或升降平台车,故可以提高打孔效率。本技术提供的智能打孔系统提高了车站打孔作业效率、精

度,消除了高空作业的安全隐患,实现了打孔装备的标准化、机械化、规范化。

附图说明

37.为了更清楚地说明本技术实施例或传统技术中的技术方案,下面将对实施例或传统技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

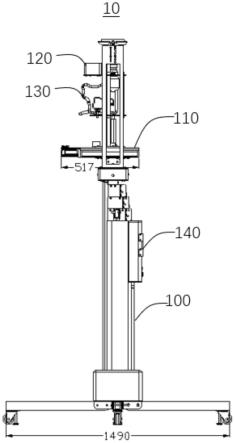

38.图1为本技术一实施例中智能打孔系统的结构示意图。

39.图2为本技术一实施例中智能打孔系统的结构示意图。

40.图3为本技术一实施例中智能打孔系统的结构示意图。

41.图4为本技术一实施例中智能打孔系统的结构示意图。

42.图5为本技术一实施例中智能打孔系统的结构示意图。

43.图6为本技术一实施例中智能打孔系统的结构示意图。

44.图7为本技术一实施例中智能打孔系统的结构示意图。

45.图8为本技术一实施例中智能打孔系统的系统连接图。

46.图9为本技术一实施例中杆体顶升的电路设计图。

47.图10为本技术一实施例中三维行程装置的电路设计图。

48.附图标记

49.智能打孔系统10、杆体100、桅杆主体101、顶升推杆102、三维行程装置110、视觉与基准装置120、打孔与集尘装置130、人机交互装置140、显示屏141、透明保护罩142、支撑杆150、行程开关151、防滑垫152、第一运动模组111、第一滑轨1111、第一伺服电机1112、第二运动模组112、第二滑轨1121、第二伺服电机1122、第三运动模组113、第三滑轨1131、直流电机1132、固定框114、电机控制装置115、底部支撑结构160、折叠支架161、万向轮162、链条170、通讯电缆180、升降开关201、电源开关202、复位开关203。

具体实施方式

50.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图对本技术的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似改进,因此本技术不受下面公开的具体实施的限制。

51.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

52.在本技术中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在

第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

53.如图1和图2所示,本技术提供了一种智能打孔系统10。智能打孔系统10包括杆体100、连接于杆体100的三维行程装置110、安装于三维行程装置110上的视觉与基准装置120、安装于三维行程装置110上的打孔与集尘装置130、和安装于杆体100上的人机交互装置140。人机交互装置140用于控制三维行程装置110移动。视觉与基准装置120用于确定第一基准点。三维行程装置110用于控制打孔与集尘装置130从第一基准点对应的打孔位置向下一打孔位置移动。打孔与集尘装置130用于在打孔位置进行打孔。

54.其中,参见图3,三维行程装置110可以直插入杆体100,并用螺栓进行紧固。视觉与基准装置120和打孔与集尘装置130都安装在三维行程装置110上。视觉与基准装置120可以设置在打孔与集尘装置130附近,视觉与基准装置120与打孔与集尘装置130间隔一定的距离。

55.人机交互装置140与三维行程装置110通讯连接,作业人员在地面可以操作人机交互装置140,进而控制三维行程装置110移动,以使视觉与基准装置120和打孔与集尘装置130在相互垂直的三个方向上移动,以在顶部墙体自由选择打孔位置。视觉与基准装置120可以辅助作业人员确定第一基准点。第一基准点为打孔作业过程中要打的第一个孔的位置。第一基准点后,作业人员可以通过人机交互装置140设置打孔间距、打孔数量等打孔要求,并开始控制三维行程装置110根据打孔要求移动,以进行打孔作业。视觉与基准装置120与打孔与集尘装置130间隔一定的距离,当确定第一基准点后,作业人员操作人机交互装置140开始打孔,人机交互装置140会控制三维行程装置110自动修正上述距离将打孔与集尘装置130移动到第一基准点,打孔与集尘装置130在第一基准点打孔,之后三维行程装置110自动控制打孔与集尘装置130根据设置好的打孔间距和打孔数量移动到下一打孔位置打孔。人机交互装置140还可以用于实时显示打孔进度。

56.本技术实施例提供的智能打孔系统10,视觉与基准装置120辅助人工进行第一基准点确定,三维行程装置110控制打孔与集尘装置130从第一基准点对应的打孔位置向下一打孔位置移动,打孔与集尘装置130在打孔位置上进行自动打孔作业。相比于现有技术中人工核对打孔位置的方法,用机器定位和自动打孔消除了人眼带来的误差,也不用考虑体力等问题,因此本技术提供的智能打孔系统10减小了精度误差。作业人员只需在地面操作人机交互装置140即可完成打孔作业全过程,消除了高空作业存在的安全隐患,且在定位打孔过程中无需人为频繁移动、升降脚手架或升降平台车,故可以提高打孔效率。本技术提供的智能打孔系统10提高了车站打孔作业效率、精度,消除了高空作业的安全隐患,实现了打孔装备的标准化、机械化、规范化。

57.在一个实施例中,参见图3,三维行程装置110还包括第一运动模组111、第二运动模组112、第三运动模组113、固定框114和电机控制装置115。第二运动模组112安装于第一运动模组111上。第三运动模组113安装于第二运动模组112上。固定框114安装于第三运动模组113上。固定框114用于将视觉与基准装置120和打孔与集尘装置130固定在第三运动模组113上。电机控制装置115安装于第一运动模组111靠近杆体100的一侧。电机控制装置115用于控制第二运动模组112在第一运动模组111上运动,使得打孔与集尘装置130在第一运

动模111组对应的第一方向上运动,和/或控制第三运动模组113在第二运动模组112上运动,使得打孔与集尘装置130在第二运动模组112对应的第二方向上运动,和/或控制固定框114在第三运动模组113上运动,使得打孔与集尘装置130在第三运动模组113对应的第三方向上运动。第一方向、第二方向和第三方向相互垂直。

58.其中,第一运动模组111、第二运动模组112和第三运动模组113都可以包括长条形的运动轨道。第二运动模组112可以在第一运动模组111的运动轨道上做第一方向的运动,第三运动模组113安装于第二运动模组112上,因此第三运动模组113可以随着第二运动模组112在第一方向上运动。固定框114安装于第三运动模组113上,因此固定框114可以随着第二运动模组112在第一方向上运动。视觉与基准装置120和打孔与集尘装置130安装在固定框114上,视觉与基准装置120和打孔与集尘装置130也可以随着第二运动模组112在第一方向上运动。

59.第三运动模组113可以在第二运动模组112的运动轨道上做第二方向的运动,视觉与基准装置120和打孔与集尘装置130可以随着第三运动模组113在第二方向上运动。固定框114可以在第三运动模组113的运动轨道上做第三方向的运动,视觉与基准装置120和打孔与集尘装置130可以随着固定框114在第三方向上运动。

60.第一方向可以为正x轴或负x轴方向。第二方向可以为正y轴或负z轴方向。第三方向可以为正z轴或负z轴方向。可以理解,本技术实施例对第一方向、第二方向和第三方向不做具体限定,只要第一方向、第二方向和第三方向相互垂直,满足三维行程装置110可以控制视觉与基准装置120和打孔与集尘装置130在三个相互垂直的方向上移动即可。

61.在一个实施例中,视觉与基准装置120包括基准装置和视觉装置。基准装置安装于固定框114上,用于出射十字红外射线。视觉装置安装于固定框114上,用于在打孔与集尘装置130打孔过程中采集图像信息。

62.其中,基准装置可以往顶部投影一个十字形的红外激光,十字形的红外激光所在的位置可以作为第一基准点。视觉装置可以为一个高清摄像头,集成于人机交互装置140中的芯片。视觉装置可以实时查看顶部情况,采集图像信息并将图像信息传输给人机交互装置140。作业人员在人机交互装置140可以实时查看顶部情况,用于观察打孔过程。

63.在一个实施例中,参见图3,智能打孔系统10还包括底部支撑结构160。杆体100连接于底部支撑结构160。

64.其中,杆体100与底部支撑结构160的连接方式可以为直插形。底部支撑结构160可以包括折叠支架161和万向轮162组成。折叠支架161有四个子支架,四个子支架可以进行折叠或伸展。每个子支架的远端可以包括一个万向轮162。当折叠支架161展开时,四个子支架伸展,4个万向轮162可以实现整个智能打孔系统10在地面的移动。4个万向轮162也可以锁死,使得智能打孔系统10固定在地面一个位置不动。折叠支架161折叠时,可以方便智能打孔系统10的放置,节省空间。

65.本技术实施例提供的智能打孔系统10采用三维行程装置110配合底部支撑结构160,可以快速、精准地实现移动和升降,解决现场使用脚手架或升降平台车,速率慢、浪费较多时间等问题。本技术实施例提供的智能打孔系统10采用三段式结构化设计,三维行程装置110、视觉与基准装置120和打孔与集尘装置130等为顶部结构,杆体100为中部结构,底部支撑结构160为底部结构,使得各部分均可快速组装、拆卸,满足装置运输、转场等需求,

具备较好的便捷性,节约大量时间。

66.在一个实施例中,参见图4,杆体100包括桅杆主体101和两个顶升推杆102。桅杆主体101包括多段子杆,多段子杆伸缩支撑三维行程装置110的升降运动。两个顶升推杆102分别设置于桅杆主体101的两侧,用于驱动桅杆主体101伸缩运动。

67.示例性的,参见图5,桅杆主体101可以包括4段子杆。4段子杆层层嵌套,三维形成装置110直插连接于体积最小的子杆。两个顶升推杆102向上升高带动4段子杆向上升高,使得三维形成装置110向上升高。顶升推杆102可以由直流电机控制顶升。示例性的,桅杆主体101在顶升推杆102的驱动下最多可以顶升8米。桅杆主体101顶升8米后,三维形成装置110升到顶部墙面,打孔与集尘装置130可以在顶部墙面进行打孔。需要说明的是,本技术不对桅杆主体101中子杆的数量作具体限定。在顶升8米的情况下,使用4段子杆能提供较高的顶升速度,且具有较高的稳定性。

68.智能打孔系统10还包括通讯电缆180,可以给智能打孔系统10提供电力。

69.参见图2,智能打孔系统10还包括两个支撑杆150。两个支撑杆150分别位于三维形成装置110的两侧。两个支撑杆150可以分别安装于电机控制装置115上部的两端。每个支撑杆150顶部设置有一个防滑垫152。防滑垫152的材质为圆形橡胶,用于支撑顶部墙面,防止打孔过程中滑动而产生误差。防滑垫152的下方可以设置一个行程开关151。行程开关151用于杆体100顶升时限位。当行程开关151触发时,杆体100停止顶升。行程开关151可以选择型号为欧姆龙wld3的行程开关。

70.在一个实施例中,参见图6,智能打孔系统10还包括链条170。链条170设置于杆体100上,用于将顶升推杆102升高时产生的动力传输给桅杆主体101。链条170可以为链条和齿条组合的传动结构。链条170可以与顶升推杆102和桅杆主体101连接。当两个顶升推杆102升高时,通过链条170带动桅杆主体101中多段子杆升高。

71.在一个实施例中,参见图4,人机交互装置140包括控制芯片、显示屏141和透明保护罩142。控制芯片安装于杆体100上。显示屏幕141安装于杆体100上,用于显示人机交互界面。透明保护罩142设置于显示屏幕141外侧。

72.其中,显示屏幕141可以选用7英寸电容屏幕,分辨率为1024*600,用于显示人机交互界面(hmi,human machine interface),也即上位机软件界面,便于作业人员操作智能打孔系统10。控制芯片可以采用stm32芯片(如stm32f1)。控制芯片内烧录上位机软件(hmi控制软件),并集成视觉与基准装置120。透明保护罩142保护显示屏幕141不被损坏。

73.本技术实施例中智能打孔系统10将三维行程装置110、人机交互装置140、视觉与基准装置120、打孔与集尘装置130和底部支撑结构160进行深度集成。控制芯片配合三维行程装置110和视觉与基准装置120,能够实现精准快速地完成第一基准点确定、打孔点位自动寻迹和自动打孔等功能。打孔进度及当前状态均可以在显示屏幕141进行实时显示,确保打孔作业的高精度、高效率、安全性。

74.在一个实施例中,参见图7,第一运动模组111包括第一滑轨1111和第一伺服电机1112。第二运动模组112包括第二滑轨1121和第二伺服电机1122。第三运动模组113包括第三滑轨1131和直流电机1132。第一伺服电机1112用于驱动第二运动模组112在第一滑轨1111上运动,第二伺服电机1122用于驱动第三运动模组113在第二滑轨1121上运动,直流电机1132用于驱动固定框114在第三滑轨1131上运动。

75.第一伺服电机1112和第二伺服电机1122采用24v伺服电机。第一运动模组111和第二运动模组112可以组成x、y轴的平面行程。第三运动模组113安装在第二运动模组112上,即第三运动模组113安装于平面行程上,采用直流电机1132控制,与x、y轴的平面行程组合,形成xyz三维行程结构。固定框114安装在第三运动模组113上,通过第一运动模组、第二运动模组和第三运动模组,固定框114可以在xyz三维上运动。电机控制装置115可以由用于控制第一伺服电机1112、第二伺服电机1122和直流电机1132的相关组件组成,电机控制装置115用于精准控制第一伺服电机1112、第二伺服电机1122和直流电机1132,保障三维行程的稳定性、精确性。

76.在一个实施例中,打孔与集尘装置130包括电锤和集尘装置。电锤固定于固定框114上。集尘装置包裹电锤,用于收集打孔过程中产生的灰尘。

77.其中,电锤用于打孔。集尘装置可以有效的收集打孔作业中灰尘的产生,并保障视觉与基准装置120清晰,解决环境污染的问题。视觉与基准装置120中基准装置出射的十字红外线中心点与电锤在y轴方向上有一个微小的距离。当确定第一基准点后,作业人员操作人机交互装置140开始打孔,人机交互装置140会自动修正上述距离,控制打孔与集尘装置13向y轴移动该距离从第一基准点开始以预设的打孔间距和打孔数量打孔。

78.在一个实施例中,参见图5,智能打孔系统10还包括升降开关201、电源开关202和复位开关203。升降开关201、电源开关202和复位开关203设置于杆体101上,并位于人机交互装置140远离三维行程装置110的一侧。

79.示例性的,升降开关201、电源开关202和复位开关203设置于人机交互装置140的下方。升降开关201和电源开关202可以在同一平面上,复位开关203可以在电源开关202的上方。升降开关用与控制顶升推杆102的顶升。电源开关202用于控制整个智能打孔系统10的开关。复位开关203用于将三维行程装置110复位到初始状态。

80.本技术实施例中,智能打孔系统10的高度可以为2553cm(即防滑垫152顶部到万向轮162底部的距离),第一运动模组111的长度可以为642cm,第二运动模组112的长度可以为517cm。折叠支架161展开时,智能打孔系统10在x轴方向的宽度可以为1490cm,在y轴方向的宽度可以为1490cm。电机控制装置115顶部到万向轮162底部的距离可以为1707cm,顶升推杆102顶部到万向轮162底部的距离可以为1358cm。

81.在一个实施例中,参见图8,本技术还提供了系统连接图。图中mcu为控制芯片。x轴电机为第一伺服电机1112,y轴电机为第二伺服电机1122,z轴电机为直流电机1132。与x轴电机、y轴电机和z轴电机连接的控制器即为电机控制装置115。陀螺仪、摄像头、激光十字标即为本技术中的视觉与基准装置120。

82.在一个实施例中,参见图9,本技术还提供了杆体100的顶升电路设计图。电路接入低电平信号,控制继电器连接,改变开关状态。开关置于2,顶升电机停止工作。开关置于3,顶升电机开始工作,顶升推杆开始向上升高,通过齿条、链条等传动结构进行动力传输。

83.在一个实施例中,参见图10,本技术还提供了三维行程装置110的电路设计图。控制器三个驱动分别是x、y、z轴驱动器,接入低电平,驱动x、y轴伺服电机和z轴直流电机移动。

84.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存

在矛盾,都应当认为是本说明书记载的范围。

85.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1