一种钢管件生产用激光焊接装置的制作方法

1.本实用新型属于钢管焊接技术领域,具体为一种钢管件生产用激光焊接装置。

背景技术:

2.激光焊是一种以聚焦的激光束作为能源轰击焊件所产生的热量进行焊接的方法,激光焊机是完成激光焊接的机器。

3.其中,经检索发现,有一篇专利号为cn202020495004.2公开了一种异型不锈钢管激光焊接工装,包括支撑架、控制器一、控制器二、工作台、待焊接工件、压力传感器、激光焊接头和ccd,所述支撑架底端上表面设有工作台,具有结构简单、设计合理,夹具用于固定待焊接工件,同时对待焊接工件施加一定压力,压力传感器可以监测夹具对待焊接工件施加的压力大小,待焊接工件在激光与压力的共同作用下完成焊接过程。ccd用于焊接后工件形貌的观察。内滑槽与电动滑块的设置,使得激光焊接头焊接位置灵活,焊接范围扩大。激光焊接的智能化程度,提高了焊接效率,并有利于焊接精度和焊接质量的提高,具有很高的推广价值的优点。

4.但是经过研究发现:钢管焊接需要对其焊接处一周进行焊接,无法局部焊接,否则会导致焊接不牢固,影响生产钢管质量,而该装置没有对钢管进行旋转的结构,需要工作人员辅助对两个钢管进行转动,对其重合处一周进行焊接,增加了工作人员的劳动强度,而且,人工转动,容易使两个钢管重合处产生偏移,造成焊接偏移,影响焊接质量,另外,在对钢管进行定位时,钢管与工作台的摩擦力较大,不便于滑动,增加了定位难度,因此提供一种新型装置解决该问题。

技术实现要素:

5.本实用新型的目的在于:为了解决上述的问题,提供一种钢管件生产用激光焊接装置。

6.本实用新型采用的技术方案如下:一种钢管件生产用激光焊接装置,包括工作台、激光焊机,工作台上方安装有激光焊机,所述工作台上方两侧对称安装有伺服电缸,所述伺服电缸末端固定安装有固定板;

7.所述工作台上方设置有辅助支撑移动机构;

8.所述辅助支撑移动机构包括支架、凸台和滚轮,所述工作台上方靠近激光焊机处对称固定安装有支架,且支架中部设置圆形通口,所述工作台上方两侧对称固定安装有凸台,凸台上方与圆形通口对应处设置有弧形槽,且两个支架位于两个凸台之间,所述凸台上方的弧形槽处和支架中部的圆形通口处均嵌入转动连接有滚轮,固定板与支架之间设置有旋转机构。

9.其中,所述旋转机构包括空心转盘、伺服转盘、夹持板和电动伸缩杆,所述支架与激光焊机对应一侧转动连接有空心转盘,所述固定板一侧安装有伺服转盘,伺服转盘与空心转盘同一侧均通过滑轨对称滑动连接有夹持板,夹持板一侧固定安装有电动伸缩杆,电

动伸缩杆另一端连接于滑轨内部一侧。

10.其中,所述空心转盘的空心处与支架中部的圆形通口对应,所述夹持板两侧连接有绑带,且对称的绑带端头分别设置有定位孔和锁紧扣。

11.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

12.1、本实用新型中,通过辅助支撑移动机构,滚轮随着钢管的移动发生转动,降低了钢管与凸台和支架之间的摩擦力,使其便于移动,降低了对钢管的定位难度。

13.2、本实用新型中,通过旋转机构,将钢管两端进行固定,两个伺服转盘相互配合,带动两个钢管缓缓转动,实现将两个钢管重合处一周进行完全焊接,避免在焊接过程中焊接口发生偏移,保证了焊接质量。

附图说明

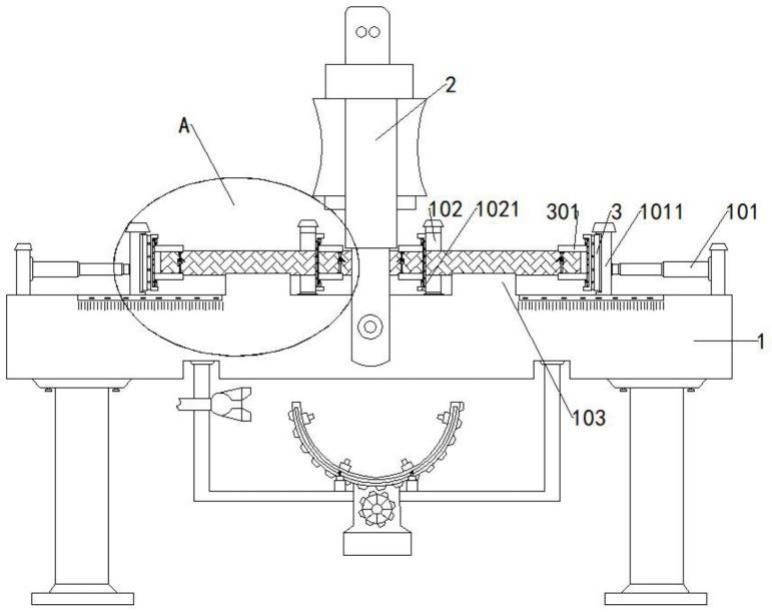

14.图1为本实用新型的整体侧面结构示意简图;

15.图2为本实用新型中图1的a处放大结构示意简图;

16.图3为本实用新型中工作台局部立体结构示意简图;

17.图4为本实用新型中图3的b处放大结构示意简图;

18.图5为本实用新型中伺服转盘局部立体结构示意简图;

19.图6为本实用新型中空心转盘局部立体结构示意简图。

20.图中标记:1、工作台;101、伺服电缸;1011、固定板;102、支架;1021、空心转盘;103、凸台;1031、滚轮;2、激光焊机;3、伺服转盘;301、夹持板;302、电动伸缩杆。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.本实用新型中:

23.参照图1-6,一种钢管件生产用激光焊接装置,包括工作台1、激光焊机2,工作台1上方安装有激光焊机2,工作台1上方两侧对称安装有伺服电缸101,伺服电缸101末端固定安装有固定板1011;

24.工作台1上方设置有辅助支撑移动机构。

25.参照图1-4,进一步的,辅助支撑移动机构包括支架102、凸台103和滚轮 1031,工作台1上方靠近激光焊机2处对称固定安装有支架102,且支架102中部设置圆形通口,工作台1上方两侧对称固定安装有凸台103,凸台103上方与圆形通口对应处设置有弧形槽,且两个支架102位于两个凸台103之间,凸台 103上方的弧形槽处和支架102中部的圆形通口处均嵌入转动连接有滚轮1031,固定板1011与支架102之间设置有旋转机构,工作人员辅助将两个钢管分别放置在两个凸台103上方的弧形槽处,并推动钢管使其一端穿过支架102中部的圆形通口处,直至两个钢管重合,滚轮1031随着钢管的移动发生转动,降低了钢管与凸台103和支架102之间的摩擦力,使其便于移动。

26.参照图1、2、4、5,进一步的,旋转机构包括空心转盘1021、伺服转盘3、夹持板301和

电动伸缩杆302,支架102与激光焊机2对应一侧转动连接有空心转盘1021,固定板1011一侧安装有伺服转盘3,伺服转盘3与空心转盘1021 同一侧均通过滑轨对称滑动连接有夹持板301,夹持板301一侧固定安装有电动伸缩杆302,电动伸缩杆302另一端连接于滑轨内部一侧,空心转盘1021两侧的电动伸缩杆302伸长,使其连接的两个夹持板301紧紧卡在钢管两侧,将钢管待焊接一端进行固定,伺服电缸101伸长,推动伺服转盘3靠近钢管另一端,使两个夹持板301分别位于钢管的上下两侧,电动伸缩杆302伸长,带动两个夹持板301紧紧卡在钢管两侧,将两个夹持板301进行固定,进而将钢管另一端固定在伺服转盘3一侧的两个夹持板301之间,激光焊机2的焊接头在其配套升降结构的作用下下降,并顶在两个钢管的重合处,两个伺服转盘3相互配合,带动两个钢管缓缓转动,直至将其重合处一周进行完全焊接。

27.参照图1、2、3、4、6,进一步的,空心转盘1021的空心处与支架102中部的圆形通口对应,工作人员辅助推动钢管使其一端穿过支架102中部的圆形通口处,进而穿过空心转盘1021的空心处。

28.参照图1、2,进一步的,夹持板301两侧连接有绑带,且对称的绑带端头分别设置有定位孔和锁紧扣,通过锁紧扣将对应的绑带进行绑紧,实现将对称的两个夹持板301连接固定。

29.参照图1、2、5、6,进一步的,伺服电缸101、激光焊机2、伺服转盘3和电动伸缩杆302均通过控制面板与外部电源电性连接。

30.工作原理:首先工作人员辅助将两个钢管分别放置在两个凸台103上方的弧形槽处,接着推动钢管使其一端穿过支架102中部的圆形通口,进而穿过空心转盘1021的空心处,直至两个钢管重合,滚轮1031随着钢管的移动发生转动,降低了钢管与凸台103和支架102之间的摩擦力,使其便于移动,然后空心转盘1021两侧的电动伸缩杆302伸长,使其连接的两个夹持板301紧紧卡在钢管两侧,通过锁紧扣将对应的绑带进行绑紧,实现将钢管待焊接一端进行固定,伺服电缸101伸长,推动伺服转盘3靠近钢管另一端,使两个夹持板301 分别位于钢管的上下两侧,电动伸缩杆302伸长,带动两个夹持板301紧紧卡在钢管两侧,将两个夹持板301进行固定,进而将钢管另一端固定在伺服转盘3 一侧的两个夹持板301之间,最后激光焊机2的焊接头在其配套升降结构的作用下下降,并顶在两个钢管的重合处,两个伺服转盘3相互配合,带动两个钢管缓缓转动,直至将其重合处一周进行完全焊接。

31.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1