冲压成形用模具的制作方法

1.本实用新型涉及一种冲压成形用模具。

背景技术:

2.有一种技术,其利用冲压成形由板状的坯料得到帽型截面形状的最终成形品,所述成形品具有:顶面部;纵壁部,与该顶面部的两端相连;左右凸缘部,从该纵壁部的下端扩展;第一弯折部,介于顶面部与纵壁部之间;及,第二弯折部,介于前述纵壁部与前述凸缘部之间。在利用冲压成形得到这样的最终成形品时,希望极力抑制回弹。提出了如下技术:在坯料支架上设置约束部,所述约束部具有与帽型截面形状的左右凸缘部外侧端部抵接的抵接面,在对左右凸缘部施加面内压缩的状态下对坯料进行弯曲成形,从而抑制回弹(例如,参照专利文献1)。另外,提出了如下技术:利用隔着弹性构件而设置在上模下部内侧的垫,从外部对帽型截面形状的纵壁部施加限制力,从而防止挫曲并且赋予压缩力,抑制回弹(例如,参照专利文献2)。

3.[先前技术文献]

[0004]

(专利文献)

[0005]

专利文献1:日本特开2010-99700号公报

[0006]

专利文献2:日本特开2002-172423号公报

技术实现要素:

[0007]

[实用新型所要解决的问题]

[0008]

在专利文献1的技术中,即使对帽型截面形状的左右凸缘部施加压缩,由于纵壁部在较早的时刻就被上模和浮动冲头夹持,因此难以对纵壁部施加充分的压缩。因此,抑制回弹的效果是有限的。另外,在专利文献2的技术中,虽然利用垫来防止挫曲并且对帽形截面形状的纵壁部施加压缩,但由于在开始施加压缩后不久纵壁部的下方就被下模的r部和垫夹持,因此未必能够对纵壁部施加充分的压缩。因此,抑制回弹的效果是有限的。

[0009]

本实用新型是鉴于上述情况而完成的,其目的在于提供一种冲压成形用模具,对最终成形品的帽形截面形状的顶面部、纵壁部、凸缘部整体施加压缩,由此能够充分地抑制回弹。

[0010]

[解决问题的技术手段]

[0011]

(1)一种冲压成形用模具(例如,后述的冲压成形用模具1),其由坯料(例如,后述的坯料50)形成呈帽型截面形状的成形品,所述成形品具有:顶面部(例如,后述的顶面部31);纵壁部(例如,后述的纵壁部32),与前述顶面部的两端相连;凸缘部(例如,后述的凸缘部33),与前述纵壁部的两端相连;第一弯折部(例如,后述的第一弯折部34),介于前述顶面部与前述纵壁部之间;及,第二弯折部(例如,后述的第二弯折部35),介于前述纵壁部与前述凸缘部之间;并且,所述冲压成形用模具具有:上模(例如,后述的上模2);冲头(例如,后述的冲头3),相对地进入到前述上模的凹部(例如,后述的凹部5)内而在与前述上模之间形

成帽型截面形状;及,下模(例如,后述的下模4),配置在前述冲头的外侧并与形成在前述凹部外侧的平坦面(例如,后述的平坦面6)相对向;并且,前述下模具有约束部(例如,后述的约束部7),所述约束部在成形中途与前述坯料的外侧端面抵接而约束前述端面向外侧的移动,并且,前述冲头具有:第一冲头(例如,后述的第一冲头10),所述第一冲头具有的突出部(例如,后述的突出部13),在进入到前述凹部时与介于前述上模的前述凹部与前述平坦面之间的弯曲部(例如,后述的弯曲部12)相对向;及,第二冲头(例如,后述的第二冲头11),在进入到前述凹部时,设置成在与形成于前述上模的前述凹部的侧壁部(例如,后述的侧壁部14)相对向的位置能够相对于前述第一冲头相对移动。

[0012]

(2)根据上述(1)所述的冲压成形用模具,其中,前述上模具有上模垫(例如,后述的上模垫26),所述上模垫以从前述凹部的假想底面部(例如,后述的假想底面部27)进出的方式配置,并设置为能够相对于前述侧壁部相对移动,前述冲头能够相对于前述下模相对移动。

[0013]

(3)根据上述(1)或(2)所述的冲压成形用模具,其中,具备:第一压力产生构件(例如,后述的第一气弹簧17),介于前述下模的底座(例如,后述的底座15)与前述第一冲头之间配置;及,第二压力产生构件(例如,后述的第二气弹簧18),介于前述第一冲头与前述第二冲头之间配置。

[0014]

(实用新型的效果)

[0015]

在(1)的冲压成形用模具中,在第一冲头的突出部与上模的突出部的对向面即弯曲部之间的间隙使坯料产生弯曲,由此坯料的外侧端面容易与下模的约束部抵接。因此,能够对坯料的帽型截面形状的成为凸缘部的部位有效地施加压缩应力,同时,能够利用第二冲头对坯料的帽型截面形状的成为纵壁部的部位施加压缩应力。由此,能够对最终成形品的帽型截面形状的顶面部、左右纵壁部、左右凸缘部整体施加压缩,并能够充分地抑制回弹。

[0016]

在(2)的冲压成形用模具中,能够在其他部分之前就先保持坯料的帽型截面形状的成为顶面部的部位。因此,在形成坯料的帽形截面形状的成为第一弯折部的部位时,不易产生工件的位置偏移。

[0017]

在(3)的冲压成形用模具中,第一压力产生构件和第二压力产生构件以上述顺序串联配置在下模的底座与第一冲头之间及第一冲头与第二冲头之间,由此第一冲头和第二冲头能够以两个阶段依次对坯料施加按压作用。由此,能够对坯料的帽形截面形状的成为纵壁部的部位施加充分的压力。因此,能够对最终成形品的帽型截面形状的顶面部、左右纵壁部、左右凸缘部整体施加压缩,并能够充分地抑制回弹。

附图说明

[0018]

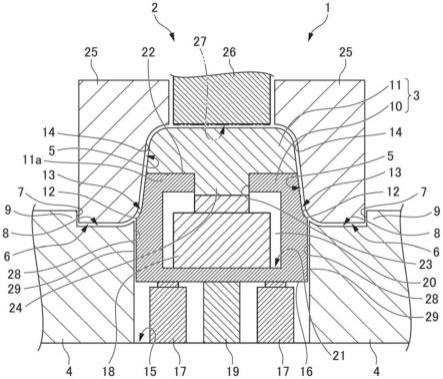

图1是绘示作为本实用新型的一实施方式的冲压成形用模具的图。

[0019]

图2a是绘示图1的冲压成形用模具处于第一阶段的状态的图。

[0020]

图2b是绘示图1的冲压成形用模具处于第二阶段的状态的图。

[0021]

图2c是绘示图1的冲压成形用模具处于第三阶段的状态的图。

[0022]

图2d是绘示图1的冲压成形用模具处于第四阶段的状态的图。

[0023]

图3是对图1的冲压成形用模具的作用进行说明的图。

[0024]

图4是绘示利用图1的冲压成形用模具成形的成形品的图。

具体实施方式

[0025]

以下,参照附图对本实用新型的一实施方式进行说明。

[0026]

图1是绘示作为本实用新型的一实施方式的冲压成形用模具1的图。冲压成形用模具1具有上模2、冲头3及下模4。上模2的与下方的冲头3的对向面侧呈凹部5。冲头3相对地进入到上模2的凹部5内,而在与上模2之间形成帽型截面形状。

[0027]

下模4配置在冲头3的外侧,位于上模2的下方,并与形成在上模2的凹部5的外侧的平坦面6相对向。下模4具有约束部7,所述约束部7在成形中途与后述的坯料的外侧端面抵接而约束该端面向外侧的移动。约束部7呈以下形态,即作为台阶部9从下模4的与上模2的平坦面6的对向面8向上方突出。

[0028]

冲头3构成为包括第一冲头10及第二冲头11。第一冲头10具有突出部13,所述突出部13在第一冲头10进入到上模2的凹部5时,与介于上模2的凹部5与平坦面6之间的弯曲部12相对向。第二冲头11在进入到上模2的凹部5时,设置成在与形成于上模2的凹部5的侧壁部14相对向的位置能够相对于第一冲头10相对移动。

[0029]

介于下模4的底座15与第一冲头10的与底座15的对向面即底面16之间,配置有作为第一压力产生构件的第一气弹簧17。介于第一冲头10与第二冲头11之间,配置有作为第二压力产生构件的第二气弹簧18。

[0030]

第一气弹簧17在底座15与第一冲头10的底面16之间并列配置有多个。在底座15上与多个第一气弹簧17并列地配置有刚性的底块19,所述底块19具有与第一气弹簧17的规格中的极限压缩长度相等的高度尺寸。

[0031]

第二气弹簧18配置在第一冲头10的内部。即,第一冲头10在内部设置有收容空间20,在收容空间20的内底面21配置有第二气弹簧18。在第一冲头10的上端面部22的、图1中左右方向的中央部,设置有朝向收容空间20在上下方向上连通的通孔23。在第二冲头11下部的、图1中左右方向的中央部,形成有相对较窄且向下方突出的滑动凸部24。滑动凸部24可滑动地嵌装于通孔23,第二冲头11能够相对于第一冲头10相对移动。第二气弹簧18的上端与第二冲头11的滑动凸部24的突出端面抵接,从而使第二气弹簧18的弹力作用于第一冲头10与第二冲头11之间。因此,在第二气弹簧18处于伸长状态时,在第一冲头10的上端面部22与第二冲头11的对向面部11a之间形成间隙,所述对向面部11a即第二冲头11的与上端面部22的对向面。

[0032]

上模2具有上模25及上模垫26。上模25具有侧壁部14,所述侧壁部14在冲头3进入到凹部5时,与第一冲头10的上部侧面和第二冲头11的侧面相对向。上模垫26以从位于凹部5的上部的假想底面部27进出的方式配置,能够相对于侧壁部14相对移动。

[0033]

下模4具有保持壁28,所述保持壁28将第一冲头10保持为能够上下滑动。第一冲头10,一边维持所述第一冲头10的外侧壁即滑动接触面部29与保持壁28滑动接触的姿势一边在上下方向上移动。该移动量大致与多个第一气弹簧17的弹力减去上模2的按压力的差值相对应,而冲头3下降,第一冲头10的底面16与底块19的上端抵接的位置成为移动的下止点。

[0034]

在此,参照图4,对利用冲压成形用模具1对加工前为板状的坯料50进行成形而形

成的成形品30进行说明。成形品30,形成为帽型截面形状并具有:顶面部31;纵壁部32,与顶面部31的两端相连;凸缘部33,与纵壁部32的两端相连;第一弯折部34,介于顶面部31与纵壁部32之间;及,第二弯折部35,介于纵壁部32与凸缘部33之间。

[0035]

接着,参照图2a、图2b、图2c、图2d及图3,对冲压成形用模具1的动作和作用进行说明。图2a示出了冲压成形用模具1处于第一阶段p1的状态。图2b示出了冲压成形用模具1处于第一阶段p1之后的第二阶段p2的状态。图2c示出了冲压成形用模具1处于第二阶段p2之后的第三阶段p3的状态。图2d示出了冲压成形用模具1处于第三阶段p3之后的第四阶段p4的状态。图3示出了在从第二阶段p2经过第三阶段p3向第四阶段p4的过渡过程中对成形品作用的压缩力。

[0036]

在图2a所示的第一阶段p1中,冲压成形用模具1由上模垫26和第二冲头11从上下夹持并保持所装填的平板状的坯料50。此时,上模2的上模25位于从下模4与上方分离的位置,上模垫26向下方相对位移并越过凹部5的假想底面部27而下降,并且自身的下端面与坯料50的上表面抵接。同时,第一气弹簧17向上方延伸,从而使冲头3从下模4向上方相对位移。借由该相对位移,冲头3的第二冲头11的上端面与坯料50的下表面抵接。此时,上模25下部的平坦面6在上模垫26的左右,与坯料50的上表面接触,但由于平坦面6与上模垫26的下端面在同一平面内,因此坯料50维持几乎不变形的状态。另一方面,设置于第一冲头10的第二气弹簧18处于伸长状态。因此,第二冲头11相对于第一冲头10稍向上方相对位移,在第一冲头10的上端面部22与第二冲头11的对向面部11a之间形成间隙。

[0037]

在图2b所示的第二阶段p2中,上模2的上模25一边沿冲头3的上部压弯坯料50一边下降。在上模25下降期间,维持第一阶段中那样的由上模垫26和第二冲头11来夹持并保持坯料50的状态。由于上模25相对于该状态下的上模垫26向下方相对位移,因此上模垫26的下端面与上模2的凹部5的假想底面部27大致为同一面。在第二阶段p2中,与第一阶段p1相同,第一气弹簧17及第二气弹簧18维持伸长状态。因此,冲头3维持相对于下模4向上方相对位移的状态,并且,在第一冲头10的上端面部22与第二冲头11的对向面部11a之间形成有间隙的状态得到维持。

[0038]

在图2c所示的第三阶段p3中,上模2中的上模25和上模垫26的相对位置维持不变,上模2进一步下降。由此,冲头3相对地进入到上模2的凹部5内,在冲头3的外表面与上模2的凹部5之间形成有帽型截面形状的间隙。作为坯料50的板材与该间隙相匹配地变形,并成形为帽型截面形状的第一形态的成形品。

[0039]

第一形态的成形品是与图4的成形品30接近的形状。因此,在第三阶段p3的说明中,用图4中的成形品30的各部的名称临时称呼第一形态的成形品的各部。在从第二阶段p2向第三阶段p3的过渡过程中,相对于上模25的弯曲部12的凸状弯曲,突出部13呈与凸状弯曲对应的凹状弯曲,由此第一形态的成形品的从纵壁部32向凸缘部33弯曲的部位能够顺利地成形。

[0040]

第一形态的成形品的凸缘部33在上模25的平坦面6与下模4的平坦面(对向面8)之间平坦地成形,凸缘部33的外侧端面与下模4的台阶部9的约束部7对接而被约束。在该状态下,来自上模2的按压力从纵壁部32到达凸缘部33。由此,图3所示的压缩力fh作用于凸缘部33。利用该压缩力fh,凸缘部33周围的残留应力被去除,回弹得到抑制。

[0041]

另一方面,在从第二阶段p2向第三阶段p3过渡的过程中,当上模2下降而一边压下

冲头3一边接近下模4时,冲头3由第一冲头10的滑动接触面部29与保持壁28之间的滑动接触引导,而在下模4中向下方下降。伴随于此,第一气弹簧17从伸长状态向收缩状态收缩,第一冲头10的底面16终将达到被底块19支承的状态。此时,第二气弹簧18仍维持伸长状态,在第一冲头10的上端面部22与第二冲头11的对向面部11a之间保持有间隙d。因此,冲头3的外表面与上模2的凹部5之间的帽形截面形状的间隙没有达到完全约束纵壁部32。

[0042]

在到达图2d所示的第四阶段p4的过程中,上模2从第三阶段p3的状态进一步下降,并且对没有达到被完全约束的垂直壁部32作用压缩力fv。此时,第二气弹簧18逐渐收缩而成为收缩状态,第一冲头10的上端面部22与第二冲头11的对向面部11a终将实现抵接。由于充分的压缩力fv作用于纵向壁部32,因此纵向壁部32周围的残余应力被去除,回弹得到抑制。

[0043]

根据本实施方式的冲压成形用模具,起到以下的效果。

[0044]

(1)的冲压成形用模具1具有:上模2;冲头3,相对地进入到上模2的凹部5内而在与上模2之间形成帽型截面形状;及,下模4,配置在冲头3的外侧并与形成在凹部5外侧的平坦面6相对向;并且,下模4具有约束部7,所述约束部7在成形中途与坯料50的外侧端面抵接而约束该端面向外侧的移动,并且,冲头3具有:第一冲头10,所述第一冲头10具有的突出部13,在进入到凹部5时与介于上模2的凹部5与平坦面6之间的弯曲部12相对向;及,第二冲头11,在进入到凹部5时,设置成在与形成于上模2的凹部5的侧壁部14相对向的位置能够相对于第一冲头10相对移动。由此,在第一冲头10的突出部13与上模2的与突出部13的对向面即弯曲部12之间的间隙,使坯料50产生弯曲。因此,坯料50的外侧端面容易与下模4的约束部7抵接。因此,能够对坯料50的帽型截面形状的成为凸缘部33的部位有效地施加压缩应力,同时,能够利用第二冲头11对坯料50的帽型截面形状的成为纵壁部32的部位施加压缩应力。由此,能够对最终成形品的帽型截面形状的顶面部31、左右纵壁部32、左右凸缘部33整体施加压缩,并能够充分地抑制回弹。

[0045]

(2)的冲压成形用模具1的上模2具有上模垫26,所述上模垫26以从凹部5的假想底面部27进出的方式配置,并设置为能够相对于侧壁部14相对移动,冲头3能够相对于下模4相对移动。因此,能够在其他部分之前就先保持坯料50的帽型截面形状的成为顶面部31的部位。因此,在形成坯料50的帽型截面形状的成为第一弯折部34的部位时,不易产生工件的错位。

[0046]

(3)的冲压成形用模具1具备:第一压力产生构件即第一气弹簧17,介于下模4的底座底座15与第一冲头10之间配置;及,第二压力产生构件即第二气弹簧18,介于第一冲头10与第二冲头11之间配置。在该结构中,第一气弹簧17和第二气弹簧18以上述顺序串联配置在底座15与第一冲头10之间及第一冲头10与第二冲头11之间。由此,第一冲头10和第二冲头11依次作用于坯料50,能够在对帽型截面形状的左右凸缘部33施加压力后,对侧壁部14施加充分的压力。因此,能够对成为侧壁部14的部位施加充分的压力。因此,能够对最终成形品的帽型截面形状的顶面部31、左右纵壁部32、左右凸缘部33整体施加压缩,并能够充分地抑制回弹。

[0047]

以上,对本实用新型的实施方式进行了说明,但本实用新型并不限定于此。在本实用新型的主旨的范围内,也可以适当变更细节部分的结构。例如,在上述实施例中,第一压力产生构件及第二压力产生构件为气弹簧,但也可以代替该气弹簧而应用其他弹力产生构

件。

[0048]

附图标记

[0049]

1 冲压成形用模具

[0050]

2 上模

[0051]

3 冲头

[0052]

4 下模

[0053]

5 凹部

[0054]

6 平坦面

[0055]

7 约束部

[0056]

8 对向面

[0057]

9 台阶部

[0058]

10 第一冲头

[0059]

11 第二冲头

[0060]

11a 对向面部

[0061]

12 弯曲部

[0062]

13 突出部

[0063]

14 侧壁部

[0064]

15 底座

[0065]

16 底面

[0066]

17 第一气弹簧(第一压力产生构件)

[0067]

18 第二气弹簧(第二压力产生构件)

[0068]

19 底块

[0069]

20 收容空间

[0070]

21 内底面

[0071]

22 上端面部

[0072]

23 通孔

[0073]

24 滑动凸部

[0074]

25 上模

[0075]

26 上模垫

[0076]

27 假想底面部

[0077]

28 保持壁

[0078]

29 滑动接触面部

[0079]

30 成形品

[0080]

31 顶面部

[0081]

32 纵壁部

[0082]

33 凸缘部

[0083]

34 第一弯折部

[0084]

35 第二弯折部

[0085]

50 坯料

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1