一种三位一体高速自动清枪站的制作方法

1.本实用新型涉及清枪站技术领域,尤其是一种三位一体高速自动清枪站。

背景技术:

2.焊接机器人是从事焊接的工业机器人,工业机器人是一种多用途的、可重复编程的自动控制操作机,具有三个或更多可编程的轴,用于工业自动化领域。为了适应不同的用途,机器人最后一个轴的机械接口,通常是一个连接法兰,可接装不同工具或称末端执行器。焊接机器人就是在工业机器人的末轴法兰装接焊钳或焊枪的,使之能进行焊接,切割或热喷涂。

3.现有的焊接机器人在进行清枪和喷油工序时,由于非同一个工位,机器人需要发出2-3条指令来完成清枪和喷油工序,而随着机器人焊接生产节拍的加快,这类需要移动两个工位、分别实现清枪和喷油功能的清枪站全程需要12秒以上的清枪时间,耗时较长;现有必要提出一种改进的清枪站解决上述问题。

技术实现要素:

4.本技术针对上述现有技术中的缺点,提供一种结构合理的三位一体高速自动清枪站,从而使得清枪和喷油在同一工位进行,由一条机器人控制命令进行工作,能够极大地缩短整体的清枪时长。

5.本实用新型所采用的技术方案如下:

6.一种三位一体高速自动清枪站,包括底座,底座的上方设置防护外壳,所述防护外壳的前端面顶部固设夹枪装置,还包括:

7.清枪装置,所述清枪装置设置在夹枪装置的工作中心下方;

8.剪丝装置,所述剪丝装置设置在夹枪装置的前部;

9.内置喷油装置,所述内置喷油装置设置在防护外壳表面并位于清枪装置的清枪路径上,所述内置喷油装置包括两组倾斜对准焊枪清枪位置的喷油机构,所述喷油机构的进油管路设置在防护外壳内。

10.进一步的,所述喷油机构包括贯穿防护外壳表壳的喷油管,所述喷油管的顶部延伸处呈外六角设计,所述喷油管本体的顶部位置设置喷油嘴;

11.进一步的,所述内置喷油装置还包括固设在防护外壳侧面的支架以及支架上方的调节阀,所述支架内设置油瓶。

12.进一步的,所述夹枪装置包括一个夹具座,所述夹具座的一侧设置第一气缸,所述夹具座的另一侧设置固定挡铁。

13.进一步的,所述清枪装置包括固设在防护外壳前端面下部的调节架,所述调节架内垂直安装气动马达,所述气动马达的驱动端安装铰刀。

14.进一步的,所述清枪装置还包括固设在气动马达下方的收集盒。

15.进一步的,所述剪丝装置包括固设在夹枪装置前端面的固定板,所述固定板的前

端面固设安装板,所述安装板的一侧设置剪丝机构,所述剪丝机构的外周设置防护罩。

16.进一步的,所述防护外壳的下部还设置与外接机器人控制连接的控制接头,所述控制接头为七针航空母座。

17.本实用新型的有益效果如下:

18.1.通过将喷油装置改进安装在清枪装置的清枪路径上,由一组交叉设置的喷油机构倾斜交叉对准焊枪内部进行喷油,实现了同工位的清枪、喷油工序,进而能够由一个机器人控制命令完成工序,无需移动工位以及多道机器人命令实现,能够大幅缩短整体的清枪时间。

19.2.剪丝装置和现有技术的剪丝相比,电气布置非常简单,所有控制元件都安全放置在防护罩内,外露管线非常少,能够有效防护管线老化、损坏。

20.3.两个喷油嘴设置在外六角外廓的喷油管上,需要调整对准焊枪内喷嘴时,用扳手调整包括喷油嘴在内的喷油管到特定位置即可实现,便于操作、易于维护。

21.4.从喷油瓶-防护外壳内的喷油管路-喷油嘴路径上,通过在防护外壳上设置调节阀,来控制喷油量,进而方便调节喷油量和喷油效果。

附图说明

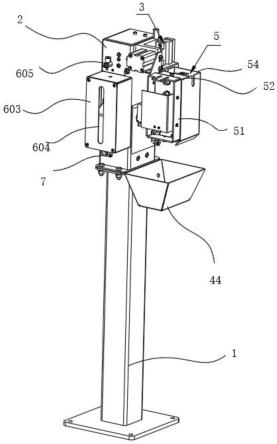

22.图1为本实用新型的立体示意图;

23.图2为图1的正视图;

24.图3为图1的左视图;

25.图4为本实用新型拆除剪丝装置后的内部结构图。

26.其中:1、底座;2、防护外壳;3、夹枪装置;4、清枪装置;5、剪丝装置;6、内置喷油装置;60、喷油机构;601、喷油管;602、喷油嘴;603、支架;604、油瓶;605、调节阀;31、夹具座;32、第一气缸;33、固定挡铁;41、调节架;42、气动马达;43、铰刀;44、收集盒;51、固定板;52、安装板;54、防护罩;7、控制接头。

具体实施方式

27.下面结合附图,说明本实用新型的具体实施方式。

28.如图1、图2、图3和图4所示的实施例中,一种三位一体高速自动清枪站,包括底座1,底座1的上方设置防护外壳2,防护外壳2的前端面顶部固设夹枪装置3,还包括:

29.清枪装置4,清枪装置4设置在夹枪装置3的工作中心下方;

30.剪丝装置5,剪丝装置5设置在夹枪装置3的前部;

31.内置喷油装置6设置在防护外壳2表面并位于清枪装置4的清枪路径上,内置喷油装置6包括两组倾斜对准焊枪清枪位置的喷油机构60,喷油机构60的进油管路设置在防护外壳2内,进而隐匿管路、实现喷油。

32.如图1、图2、图3和图4所示的实施例中,喷油机构60包括贯穿防护外壳2表壳的喷油管601,喷油管601的顶部延伸处呈外六角设计,喷油管601本体的顶部位置设置喷油嘴602;进而通过扳手能够直接旋转喷油管601,该设计能够方便调节喷油管601的倾斜角度、调节喷油嘴602的喷射方向。

33.如图1、图2、图3和图4所示的实施例中,内置喷油装置6还包括固设在防护外壳2侧

面的支架603以及支架603上方的调节阀605,支架603内设置油瓶604,内置在防护外壳2内的油路的进油量通过调节阀605来控制,进而方便调节喷油的量、避免喷油效果不理想。

34.如图1、图2、图3和图4所示的实施例中,夹枪装置3包括一个夹具座31,夹具座31的一侧设置第一气缸32,夹具座31的另一侧设置固定挡铁33。

35.如图1、图2、图3和图4所示的实施例中,清枪装置4包括固设在防护外壳2前端面下部的调节架41,调节架41内垂直安装气动马达42,气动马达42的驱动端安装铰刀43。

36.如图1、图2、图3和图4所示的实施例中,清枪装置4还包括固设在气动马达42下方的收集盒44。剪丝装置5包括固设在夹枪装置3前端面的固定板51,固定板51的前端面固设安装板52,安装板52的一侧设置剪丝机构,剪丝机构的外周设置防护罩54。防护外壳2的下部还设置与外接机器人控制连接的控制接头7,控制接头7为七针航空母座。

37.本实用新型的工作原理为:外部的机器人焊枪需要进行清枪时,通过控制接头7实现本实用新型与机器人端的连接,机器人焊枪预先移动至待定清枪位,机器人发出指令,第一气缸32首先得令进而驱动顶靠、将焊枪的管身固定加紧,进行清枪以及喷油工序,焊枪下移至加工工位,气动马达42得令驱动铰刀43旋转工作对焊枪内部进行清枪约3s,其次,设置在清枪路径下方的喷油嘴602对角向上对焊枪内部进行喷油,确保防飞溅剂喷射到焊枪枪头较深的区域,此过程约2s,清枪与喷油相比现有技术需要的10s工序时间缩短近50%,能够确保较好的加工效果、较快的加工效率,最后由机器人发出命令移动工位至前部的剪丝装置5,由剪丝机构进行剪丝,清枪整体过程结束。

38.如果防飞溅剂没有喷射到焊枪枪头较深的区域,应该增加防飞溅剂量,由调节阀605旋转增大控制,同时再次检查焊枪喷嘴喷射效果;如果防飞溅剂从焊枪喷嘴滴下来,说明应减少防飞溅剂量,由调节阀605旋转减小控制,同时再次检查焊枪喷嘴喷射效果。

39.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1