一种管道切割用旋切机的制作方法

1.本技术属于管道切割设备的技术领域,更具体地说,涉及一种管道切割用旋切机。

背景技术:

2.管道是用于输送气体、液体或带固体颗粒的流体的装置,管道的用途很广泛,主要用在给水、排水、供热、供煤气、长距离输送石油和天然气、农业灌溉、水力工程和各种工业装置中,实际需要的管道型号和已有的管道不能匹配,需要将管道切割成所需长度的管道。

3.现有切割机一般需要手动扶持管道进行切割,固定效果差,尤其对于大直径的管道限位效果差,切割精度不高,并且增加了操作工操作的风险,导致操作工的工作效率变低,成品率低。

技术实现要素:

4.本实用新型目的在于弥补现有技术的不足之处,提供一种管道切割用旋切机,本技术采用的技术方案是:

5.一种管道切割用旋切机,设有定位机构、切割机构和操作机构,其特征在于:定位机构设有转动座和转动机构,管道设在转动座上,转动机构带动管道沿着管道周向方向转动;转动机构设有压轮、带动压轮转动的第一驱动机构;切割机构设有切割轮和带动切割轮转动的第二驱动机构;操作机构设有操作轴和与操作轴铰接的操作杆,压轮和切割轮均设置在操作杆上;操作轴设在转动座外,操作杆转动,带动压轮和切割轮靠近或者远离转动座。

6.优选地,切割机构还设有第一调节机构,第一调节机构用于调节切割轮的位置;第一调节机构设有滑竿和滑套,滑竿与滑套活动连接;滑竿设在操作杆上,切割轮设在滑套上。

7.优选地,转动座设有托架和设在托架上的辊筒,辊筒设有两个,两个辊筒平行设置;管道放置两个辊筒之间,管道的侧面贴靠在辊筒的侧面。

8.优选地,定位机构还设有输送机构,输送机构设有辅助座和带动辅助座移动的第二调节机构;辅助座设在转动座的后方,管道的后端放置在辅助座上,第二调节结构带动辅助座向前移动。

9.优选地,第二调节机构设有第二滑轨和与第二滑轨活动连接的第二滑座;第二滑轨与管道的轴向方向平行设置,辅助座与第二滑座连接。

10.优选地,辅助座设有辅助托架和设在辅助托架上的辅助轮,辅助轮设有两个;管道的侧面贴靠在辅助轮上。

11.优选地,辅助座还设有第三调节机构,第三调节机构用于调整两个辅助轮之间的间距;第三调节机构设有螺杆和螺母,螺杆设有左右对称的第一螺杆和第二螺杆,第一螺杆和第二螺杆的螺纹方向相反;螺母设有第一螺母和第二螺母,第一螺母套设在第一螺杆形成螺纹传动,第二螺母套设在第二螺杆形成螺纹传动。

12.优选地,定位机构还设有限位机构,限位机构设有前挡板,前挡板设在转动座的前方;管道的前端贴靠在前挡板上。

13.优选地,限位机构还设有第四调节机构,第四调节机构设有第四滑轨与第四滑轨活动连接的第四滑座;第四滑轨与管道的轴向方向平行设置,前挡板与第四滑座固定连接。

14.优选地,还设有回收装置,回收装置设有回收管道、吸尘泵和回收箱,吸尘泵设在回收管道上,回收管道的出口与回收箱连通;回收管道设有第一入口和第二入口,第一入口指向切割轮,第二入口与管道内连通。

15.本实用新型的优点如下:

16.操作杆转动,带动压轮和切割轮远离转动座,将待切割的管道放在转动座上,操作杆反向转动,带动压轮和切割轮靠近转动座,压轮贴靠在管道的侧面,压轮和转动座共同定位管道,避免管道产生径向移动;切割轮与管道的侧壁接触,完成对管道的切割,切割轮局部将管道壁切割透,随着压轮带动管道转动,就可以完成管道的整圈切割,切割轮不需过完全覆盖管道的底面,可以降低切割轮的尺寸,降低设备的生产成本;压轮和切割轮均设置在操作杆上,通过控制操作杆的转动,可以同步控制压轮和切割轮的移动,操作方便,降低人工操作成本。

17.第一调节机构调节切割轮的位置,调节压轮和切割轮的相对位置,调节压轮贴靠在管道的侧面时切割轮的位置,切割轮能将管道的侧壁切割透,同时避免切割轮过多的插入管道内部,避免切割轮的侧面与管道过多的接触,进而保证切割轮运行的稳定性。

18.管道的侧面贴靠在辊筒的侧面,辊筒和压轮均与管道相切,避免管道产生径向移动的同时,降低了管道圆周方向转动的阻力,管道可以流畅的在转动座上沿着圆周方向转动。

19.第三调节机构用于调整两个辅助轮之间的间距,可以调整后方的管道的高度,调节管道的角度,不同外径的管道都能很好的贴合在辊筒上,增加本产品能切割的管道的外径范围。

20.限位机构用于避免管道产生偶然性轴向方向移动,提高切割的精度。

21.前挡板与切割刀之间沿着管道轴向方向的距离是切割下来的管道的长度,前挡板随着第四滑座沿着第四滑轨移动,可以切割出不同长度的管道。

附图说明

22.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以如这些附图获得其他的附图。

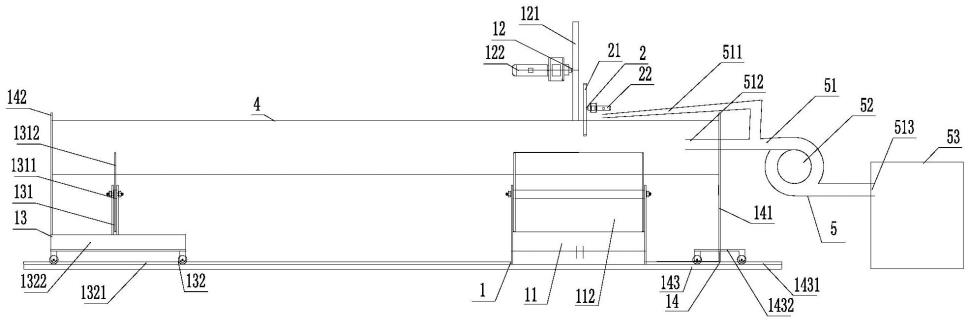

23.图1为本实用新型主视的示意图;

24.图2为切割轮与管道接触的示意图;

25.图3为本实用新型的原理图;

26.图4为第三调节机构的原理图。

27.图中符号说明:

28.1是定位机构,11是转动座,111是托架,112是辊筒,12是转动机构,121是压轮,122

是第一驱动机构,13是输送机构,131是辅助座,1311是辅助托架,1312是辅助轮,1313是第三调节结构,13131是螺杆,13132是螺母,13133是第一螺杆,13134是第二螺杆,13135是第一螺母,13136是第二螺母,132是第二调节机构,1321是第二滑轨,1322是第二滑座,14是限位机构,141是前挡板,142是后挡板,143是第四调节机构,1431是第四滑轨,1432是第四滑座;

29.2是切割机构,21是切割轮,22是第二驱动机构,23是第一调节机构,231是滑竿,232是滑套;

30.3是操作机构,31是操作轴,32是操作杆;

31.4是管道;

32.5是回收装置,51是回收管道,511是第一入口,512是第二入口,513是出口,52是吸尘泵,53是回收箱。

具体实施方式

33.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

34.现对本技术实施例提供的管道切割用旋切机进行说明。

35.实施例,如图1至图4所示:

36.一种管道切割用旋切机,设有定位机构1、切割机构2和操作机构3,定位机构1用于放置管道4并带动管道4转动;操作机构3带动切割机构2靠近管道4的侧壁,完成管道4的切割。

37.定位机构1设有转动座11和转动机构12,管道4设在转动座11上,转动机构12带动管道4沿着管道4周向方向转动。

38.转动座11设有托架111和设在托架111上的辊筒112,辊筒112可以在托架111上转动;辊筒112设有两个,两个辊筒112平行设置;管道4放置两个辊筒112之间,管道4的侧面贴靠在辊筒112的侧面。

39.转动机构12设有压轮121、带动压轮121转动的第一驱动机构122。本实施例中,第一驱动机构122采用电机。

40.定位机构1还设有输送机构13,输送机构13设有辅助座131和带动辅助座131移动的第二调节机构132;辅助座131设在转动座11的后方,管道4的后端放置在辅助座131上,第二调节结构132带动辅助座131向前移动。

41.辅助座131设有辅助托架1311和设在辅助托架1311上的辅助轮1312,辅助轮1312可以在辅助托架1311上转动;辅助轮1312设有两个;管道4的侧面贴靠在辅助轮1312上。

42.辅助座131还设有第三调节机构1313,第三调节机构1313用于调整两个辅助轮1312之间的间距。

43.定位机构1还设有限位机构14,限位机构14设有前挡板141和后挡板142,前挡板141设在转动座11的前方,后挡板142设在转动座11的后方;管道4的前端贴靠在前挡板141上,管道4的后端贴靠在后挡板142上。本实施例中,后挡板142设在辅助座131的后端。

44.限位机构14还设有第四调节机构143,第四调节机构143调整前挡板141与切割轮

21沿着管道4轴向方向的距离,调整管道4的切割长度。

45.切割机构2设有切割轮21和带动切割轮21转动的第二驱动机构22。本实施例中,第二驱动机构22采用电机。

46.切割机构2还设有第一调节机构23,第一调节机构23用于调节切割轮21的位置,调节压轮121与切割轮21的相对位置,调节切割轮21对管道4的切割位置和角度,适应不同外径和管壁厚度的转动座11。

47.操作机构3设有操作轴31和与操作轴31铰接的操作杆32,压轮121和切割轮21均设置在操作杆32上;操作轴31设在转动座11外,操作杆32转动,带动压轮121和切割轮21靠近或者远离管道4。

48.还设有回收装置5,回收装置5设有回收管道51、吸尘泵52和回收箱53,吸尘泵52设在回收管道51上,回收管道51的出口513与回收箱53连通;回收管道51设有设有第一入口511和第二入口512,第一入口511指向切割轮21,吸收管道4外的粉尘,第二入口512与管道4内连通,吸收管道4内部的粉尘。

49.第一调节机构23设有滑竿231和滑套232,滑套232套设在滑竿231外形成滑动连接,并设有相应的锁紧件使得滑竿231和滑套232相对位置固定;滑竿231设在操作杆32上,切割轮21设在滑套232上。

50.第二调节机构132设有第二滑轨1321和与第二滑轨1321活动连接的第二滑座1322;第二滑轨1321与管道4的轴向方向平行设置,辅助座131与第二滑座1322连接。

51.第三调节机构1313设有螺杆13131和螺母13132,螺杆13131设有左右对称的第一螺杆13133和第二螺杆13134,第一螺杆13133和第二螺杆13134的螺纹方向相反;螺母13132设有第一螺母13135和第二螺母13136,第一螺母套13135设在第一螺杆13133形成螺纹传动,第二螺母13136套设在第二螺母13134形成螺纹传动。

52.第四调节机构143设有第四滑轨1431与第四滑轨1431活动连接的第四滑座1432;第四滑轨1432与管道4的轴向方向平行设置,前挡板141与第四滑座1432固定连接;前挡板141随着第四滑座1432沿着第四滑轨1431移动,并设有相应的锁紧件使得第四滑座1432和第四滑轨1431相对位置固定。本实施例中,第二滑轨1321和第四滑轨1431平滑相接形成一个共同的轨道。

53.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1