一种针对碳氢喷射管路接头结构的墩头模具的制作方法

1.本实用新型涉及油路连接件加工技术领域,尤其涉及一种针对碳氢喷射管路的接头结构的墩头模具。

背景技术:

2.油管接头是机械设备的油路中经常使用的连接元件,各厂家生产的接头的形式多种多样,有单双层喇叭口、台阶式、球形接头、及法兰等接口方式。现有的汽车油管接头一般由两部分组成,一部分是接头本体,另一部分是钢管管路,钢管管路与接头本体之间是分体式设计的,然后将接头本体通过焊接技术与钢管管路固定连接。但是,由于焊接是在高温下进行,因此焊接后接头硬度很有可能受到影响,其次,焊点难以做到均匀,连接处极易产生断裂,导致液体泄露,造成安全事故。

技术实现要素:

3.为了克服现有技术存在的问题,本实用新型提出了一种针对碳氢喷射管路的接头结构的冷镦模具。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种针对碳氢喷射管路接头结构的墩头模具,所述碳氢喷射管路接头结构包括有管体和锥形接头,所述锥形接头从左至右依次包括有定位柱体,外径从左至右逐渐增大的第一密封锥,以及外径从左至右逐渐减小的第二密封锥;

6.所述墩头模具包括有静模组件和冲模组件,其中:

7.所述静模组件包括有大致呈长方体的静模模壳,所述静模模壳的左右端居中开设有模芯通道,所述模芯通道内固定有静模模芯,所述静模模芯内部开设有与之同轴的管状内腔;

8.所述冲模组件包括有与所述静模模芯同轴的冲模模壳和设置于所述冲模模壳内的冲针,所述冲针从左至右依次包括有针头部、针杆部、以及针尾部。

9.进一步地,所述静模模芯外侧弧面上居中设置有环状凸起,所述静模模壳的模芯通道上设置有与所述环状凸起对应的环状凹槽。

10.进一步地,所述静模模壳的上下底面居中、纵向开设有燕尾槽,所述燕尾槽的横截面大致为等腰梯形状。

11.进一步地,所述燕尾槽底面开设有第一螺纹孔,所述静模模芯的环状凸起上设置有与所述第一螺纹孔对应的第一盲孔,从而通过螺栓固定所述静模模芯。

12.进一步地,所述静模模壳由相同的上模壳和下模壳组成;所述静模模芯由相同的上模芯和下模芯组成;所述环状凸起由相同的上凸起和下凸起组成;所述上模芯和上凸起为一体形成,同样地,所述下模芯和和下凸起为一体形成。

13.进一步地,所述冲模模壳右端沿着径向、向外延伸形成冲模凸出部。

14.进一步地,所述冲针的针头部为左端大致呈球面的圆柱体,所述针头部的外径与

所要形成的接头结构的管体的内径相匹配,所述针杆部和针尾部均为圆柱体且所述针尾部的外径比针杆部的外径大。

15.进一步地,所述冲模模壳内部形成有用于固定所述冲针的冲针通道,所述冲针通道包括有分别与所述冲针的针杆部和针尾部相匹配的针杆腔和针尾腔。

16.进一步地,所述冲模模壳的冲针通道左端的内径从左至右逐渐缩小形成渐缩口,从而使所述针杆腔从左至右依次形成内径渐缩的第一型腔和内径不变的第二型腔,所述第二型腔的内径与所述针杆腔的内径相同;所述静模模芯的管状内腔的右端的内径从左至右逐渐扩大形成喇叭口,从而在所述管状内腔右端形成渐扩的第三型腔。

17.与现有技术相比,采用上述技术方案的有益效果是:

18.(1)通过本墩头模具可以一次成型接头结构的锥形接头,减少生产工序和成本;

19.(2)采取冷镦技术代替原来的焊接技术,避免因焊接导致的断裂和失效;

20.(3)静模组件采取上下单元的设计,便于胚料的装卸以及故障时的模具更换。

附图说明

21.附图仅用于展示具体实施案例,而并不认为是对本实用新型的限制,在所给出的附图中,相同的参考符号表示相同的部件。

22.图1为本实用新型所形成的碳氢喷射管路的接头结构的结构示意图。

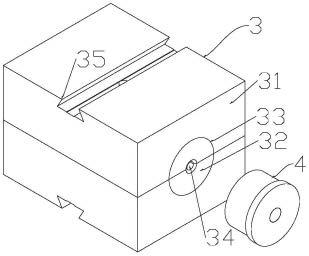

23.图2为本实用新型的针对碳氢喷射管路接头结构的墩头模具的结构示意图。

24.图3为本实用新型的爆炸图。

25.图4为本使用新型的静模模芯32和冲模组件4的截面图。

26.图5为图4在a处的放大图。

27.图6为碳氢喷射管路的接头结构在本实用新型的模具作用下的形成示意图。

28.图中:

29.1-管体、2-锥形接头、3-静模组件、4-冲模组件;

30.21-定位柱体、22-第一密封锥、23-第二密封锥;

31.31-静模模壳、32-静模模芯、33-模芯通道、34-管状内腔、35-燕尾槽;3101-上模壳、3102-下模壳;3201-上模芯、3202-下模芯;321-环状凸起、322-第一盲孔; 3211-上凸起、3212-下凸起;331-环状凹槽;341-第三型腔;351-第一螺纹孔;

32.41-冲模模壳、42-冲针、43-冲针通道;411-冲模凸出部;421-针头部、422-针杆部、423-针尾部;431-针杆腔、432-针尾腔;4311-第一型腔、4312-第二型腔。

具体实施方式

33.下面结合附图,以具体实施例对本实用新型的技术方案做进一步的详细说明。应理解,以下实施例仅用于说明本实用新型而非用于限定本实用新型的范围。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。

34.本实用新型的墩头模具,是用于一种新开发的碳氢喷射管路接头结构,如图1所示,所述接头结构包括有管体1和锥形接头2,所述锥形接头2从左至右依次包括有定位柱体21,外径从左至右逐渐增大的第一密封锥22,以及外径从左至右逐渐减小的第二密封锥23。

35.如图2所示,本实用新型的针对碳氢喷射管路接头结构的墩头模具,包括有静模组

件3和冲模组件4,其中:

36.所述静模组件3包括有大致呈长方体的静模模壳31,所述静模模壳31的左右端居中开设有模芯通道33,所述模芯通道33内固定有静模模芯32,所述静模模芯32 内部开设有与之同轴的管状内腔34,所述管状内腔34内固定管状胚料以对其进行精加工;

37.结合图2和图3所示,所述冲模组件4包括有与所述静模模芯32同轴的冲模模壳41和设置于所述冲模模壳41内的冲针42,所述冲针42从左至右依次包括有针头部421、针杆部422、以及针尾部423。

38.进一步地,所述静模模芯32外侧弧面上居中设置有环状凸起321,所述静模模壳31的模芯通道33上设置有与所述环状凸起321对应的环状凹槽331,环状凸起 321和环状凹槽331的配合可以使所述静模模芯32相对于所述静模模壳31保持静止,以防止在冲压冷镦过程中所述静模模芯32发生轴向上的移动。

39.进一步地,所述静模模壳31的上下底面居中、纵向开设有燕尾槽35,所述燕尾槽35的横截面大致为等腰梯形状,从而与冷镦机上的燕尾夹具配合以便夹持固定所述静模模壳31。

40.优选地,所述燕尾槽35底面开设有第一螺纹孔351,所述静模模芯32的环状凸起321上设置有与所述第一螺纹孔351对应的第一盲孔322,从而通过螺栓固定所述静模模芯32。

41.进一步地,所述静模模壳31由相同的上模壳3101和下模壳3102组成;所述静模模芯32由相同的上模芯3201和下模芯3202组成;所述环状凸起321由相同的上凸起3211和下凸起3212组成;所述上模芯3201和上凸起3211为一体形成,同样地,所述下模芯3202和和下凸起3212为一体形成,将模具分为上下两个单元,便于胚料的装卸以及故障时的模具更换。

42.进一步地,如图4所示,所述冲模模壳41右端沿着径向、向外延伸形成冲模凸出部411,以便于冷镦机上的夹具固定所述冲模组件4。

43.进一步地,所述冲针42的针头部421为左端大致呈球面的圆柱体,所述针头部 421的外径与所要形成的接头结构的管体1(图1)的内径相匹配,从而便于所述针头部421嵌入管体1内部,所述针杆部422和针尾部423均为圆柱体且所述针尾部 423的外径比针杆部422的外径大,使所述冲针42被限位。

44.进一步地,所述冲模模壳41内部形成有用于固定所述冲针42的冲针通道43,所述冲针通道43包括有分别与所述冲针42的针杆部422和针尾部423相匹配的针杆腔431和针尾腔432。

45.优选地,如图5所示,所述冲模模壳41的冲针通道43左端的内径从左至右逐渐缩小形成渐缩口,从而使所述针杆腔431从左至右依次形成内径渐缩的第一型腔4311 和内径不变的第二型腔4312,所述第二型腔4312的内径与所述针杆腔431的内径相同;所述静模模芯32的管状内腔34的右端的内径从左至右逐渐扩大形成喇叭口,从而在所述管状内腔34右端形成渐扩的第三型腔341。

46.如图6所示,当冷镦机运作时,固定静模组件3不动,通过冷镦设备带动冲模组件4运动使得冲针42向左运动,所述冲针42的针头部421嵌入所述管体1内部从而保证其内径在冷镦过程中保持不变,而管体1的右端则在冲杆部422的冲击下分别形成与所述第二型腔4312、第一型腔4311、以及第三型腔341相对应的定位柱体21、第一密封锥22、以及第二密封

锥23,从而形成锥形接头2,如需改变锥形接头2各部分的锥角,只需要改变相对应的型腔的锥角即可。

47.需要理解的是,本实用新型所采用的术语“锥角”是指圆锥的轴截面(经过圆锥的轴的截面)的两条母线之间的角。

48.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1