一种应用于热加工条件的聚氨酯衬层夹持卡爪的制作方法

1.本实用新型涉及压力容器制造装备技术领域,尤其涉及一种应用于热加工条件的聚氨酯衬层夹持卡爪。

背景技术:

2.用于氢气储运的铝内胆碳纤维全缠绕复合气瓶具有承载能力强,比钢质气瓶重量轻、使用寿命长、安全性高等优点,近年来有着广泛的应用。由于在工作过程中,复合气瓶将经受多达10000次以上的充装泄放过程,且不得出现泄漏和破裂失效,因此铝内胆对于整个气瓶的性能起着至关重要的作用。

3.在诸多储氢气瓶失效分析案例中,发现绝大多数的失效是由于铝内胆的制造工艺问题产生的。其中,旋压收口工序作为铝内胆制造过程中较为特殊的热加工工序,收口后铝内胆的质量将直接决定复合气瓶的工作性能和使用寿命。

4.传统的铝内胆旋压收口夹持工装一般采用金属材质制成的。对于壁薄且长径比小的铝内胆,在加热旋压过程中由于受到旋压力和夹持压力的作用,铝内胆容易产生变形和机械损伤进而影响整个气瓶的承载能力和疲劳寿命。

5.聚氨酯弹性体材料具有良好的耐磨性、耐油性、耐水性、耐氧化性等特点,被广泛地应用于工业制造领域、建筑领域、交通领域、家电领域,特别是在产品的防护工装以及夹持工具制造领域尤为适用。在铝内胆碳纤维全缠绕储氢气瓶制造领域中,对于薄壁铝合金内胆的生产加工以及物料转运过程中存在着产生变形和机械损伤的风险,采用聚氨酯和金属材料相结合的加工工具和工装可有效避免上述风险,降低产生废品的几率。

6.但是,目前常见的聚氨酯弹性体材料与金属基体制成的夹持卡爪或防护工装,均是对应常温下冷加工条件进行设计。对于特殊热加工条件,金属与聚氨酯层结合处易分层脱落,且聚氨酯层易与被夹持工件产生打滑现象,限制了此类复合型夹持卡爪适用。

技术实现要素:

7.为解决现有技术的不足,本实用新型提出一种应用于热加工条件的聚氨酯衬层夹持卡爪,使用燕尾槽固定聚氨酯衬层,并在衬层表面增加v型槽,在一定温度范围内和一定的夹持压力和旋压力下,保证聚氨酯衬层与金属基体之间连接牢固并提高聚氨酯衬层与铝内胆之间摩擦力,提高了旋压时卡爪夹持的稳定性,保证铝内胆在热旋压过程中不产生变形,且铝内胆不会产生机械损伤,提高了产品合格率和铝内胆的加工质量。

8.为实现以上目的,本实用新型所采用的技术方案包括:

9.一种应用于热加工条件的聚氨酯衬层夹持卡爪,其特征在于,包括若干合围成圆环形的扇环形结构件;

10.所述扇环形结构件包括扇环形的金属基体和固定设置在所述金属基体内表面的聚氨酯衬层;

11.所述金属基体的内表面沿周向等间距设置有若干燕尾安装槽;

12.所述聚氨酯衬层与金属基体接触的一面设置有若干对应插入所述燕尾安装槽的燕尾安装条;

13.所述聚氨酯衬层与夹持工件接触的一面沿周向等间距设置有若干v型防滑槽。

14.进一步地,所述聚氨酯衬层与金属基体之间涂覆粘接剂。

15.进一步地,所述聚氨酯衬层在金属基体内表面浇注并高温固化成型。

16.进一步地,所述聚氨酯衬层采用ppdi、tpu聚氨酯弹性体材料。

17.进一步地,所述夹持卡爪包括3个合围成圆环形的扇环形结构件。

18.进一步地,所述金属基体外表面设置有至少两个螺栓孔。

19.进一步地,所述金属基体采用45#钢材料。

20.本实用新型的有益效果为:

21.采用本实用新型所述应用于热加工条件的聚氨酯衬层夹持卡爪,使用燕尾槽固定聚氨酯衬层,并在衬层表面增加v型槽,在一定温度范围内和一定的夹持压力和旋压力下,保证聚氨酯衬层与金属基体之间连接牢固并提高聚氨酯衬层与铝内胆之间摩擦力,提高了旋压时卡爪夹持的稳定性,保证铝内胆在热旋压过程中不产生变形,且铝内胆不会产生机械损伤,提高了产品合格率和铝内胆的加工质量。

附图说明

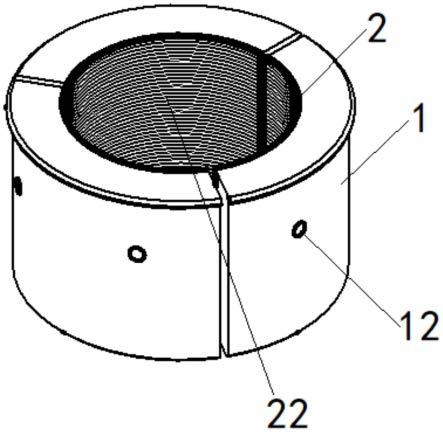

22.图1为本实用新型夹持卡爪优选实施例结构示意图。

23.图2为本实用新型优选实施例俯视示意图。

24.图3为本实用新型优选实施例扇环形结构件示意图。

25.图4为本实用新型优选实施例聚氨酯衬层与金属基体连接示意图。

26.图5为本实用新型优选实施例金属基体俯视示意图。

27.图6为本实用新型优选实施例金属基体剖面示意图。

28.附图编号说明:1-金属基体、11-燕尾安装槽、12-螺栓孔、2-聚氨酯衬层、21-燕尾安装条、22-v型防滑槽。

具体实施方式

29.为了更清楚的理解本实用新型的内容,将结合附图和实施例详细说明。

30.如图1和图2所示为本实用新型应用于热加工条件的聚氨酯衬层夹持卡爪的一种优选实施例的结构示意图。其中,夹持卡爪由三个相同结构尺寸的扇环形结构件(各为120

°

的扇环形)拼合成一个圆环形整体,圆环中心部分尺寸对应需要夹持的铝内胆工件。扇环形结构件主体为金属基体1,优选的采用45#钢材料制作,外表面设置有两个螺栓孔12用于连接外部驱动结构。扇环形结构件内侧与铝内胆相接触一面设置有聚氨酯衬层2,优选的采用ppdi、tpu聚氨酯弹性体材料以更好适应高温使用环境,避免金属基体1直接接触铝内胆,从而保护铝内胆结构不受破坏。为了保证夹持稳定性,聚氨酯衬层2与铝内胆接触一面设置有v型防滑槽22,沿周向等间距排布,能够显著增强与铝内胆之间的摩擦力。

31.如图3和图4所示为优选实施例中聚氨酯衬层2与金属基体1具体连接结构,为了保证在高温使用环境下夹持卡爪稳定性,额外采用燕尾安装槽11匹配燕尾安装条21的方式增加聚氨酯衬层2与金属基体1之间连接牢固性,避免使用过程中聚氨酯衬层2意外脱离金属

基体1。具体的,优选在金属基体1内表面沿周向等间距设置具有一定深度的若干燕尾安装槽11(如图5、图6所示),使聚氨酯衬层2浇注时自然在燕尾安装槽11中形成对应的燕尾安装条21,提供额外的连接面和轴向作用力,使聚氨酯衬层2更加稳固的与金属基体1相连接,也不会因铝内胆夹持过程产生的作用力脱离金属基体1。

32.优选的,上述优选实施例可以采用如下步骤进行制作:金属基体1锻造成型—金属基体1整体车外圆—整体车金属基体1内孔并加工燕尾安装槽11—金属基体1表面预处理(喷砂、有机溶剂清洗等)—金属基体1表面涂覆粘接剂—聚氨酯材料浇注—整体结构高温固化成型—聚氨酯衬层2尺寸精加工(内孔、 v型防滑槽22)—加工装配螺栓孔12—分割成三瓣扇环形结构件。

33.通过以上方法制备的优选实施例夹持卡爪,聚氨酯衬层2邵氏硬度值为 85~90a,耐受温度为130~150℃。通过采用优选实施例的夹持卡爪,提高了旋压时卡爪夹持的稳定性并且不会对铝内胆产生变形和机械损伤,提高了产品合格率和铝内胆的加工质量。

34.以上所述仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换等都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

技术特征:

1.一种应用于热加工条件的聚氨酯衬层夹持卡爪,其特征在于,包括若干合围成圆环形的扇环形结构件;所述扇环形结构件包括扇环形的金属基体和固定设置在所述金属基体内表面的聚氨酯衬层;所述金属基体的内表面沿周向等间距设置有若干燕尾安装槽;所述聚氨酯衬层与金属基体接触的一面设置有若干对应插入所述燕尾安装槽的燕尾安装条;所述聚氨酯衬层与夹持工件接触的一面沿周向等间距设置有若干v型防滑槽。2.如权利要求1所述的夹持卡爪,其特征在于,所述聚氨酯衬层与金属基体之间涂覆粘接剂。3.如权利要求2所述的夹持卡爪,其特征在于,所述聚氨酯衬层在金属基体内表面浇注并高温固化成型。4.如权利要求1所述的夹持卡爪,其特征在于,所述聚氨酯衬层采用ppdi、tpu聚氨酯弹性体材料。5.如权利要求1所述的夹持卡爪,其特征在于,所述夹持卡爪包括3个合围成圆环形的扇环形结构件。6.如权利要求1或5所述的夹持卡爪,其特征在于,所述金属基体外表面设置有至少两个螺栓孔。7.如权利要求1或5所述的夹持卡爪,其特征在于,所述金属基体采用45#钢材料。

技术总结

本实用新型涉及一种应用于热加工条件的聚氨酯衬层夹持卡爪,包括扇环形的金属基体和固定设置在所述金属基体内表面的聚氨酯衬层,使用燕尾槽固定聚氨酯衬层,并在衬层表面增加V型槽,在一定温度范围内和一定的夹持压力和旋压力下,保证聚氨酯衬层与金属基体之间连接牢固并提高聚氨酯衬层与铝内胆之间摩擦力,提高了旋压时卡爪夹持的稳定性,保证铝内胆在热旋压过程中不产生变形,且铝内胆不会产生机械损伤,提高了产品合格率和铝内胆的加工质量。提高了产品合格率和铝内胆的加工质量。提高了产品合格率和铝内胆的加工质量。

技术研发人员:王永鑫 邵天佳 王文涛

受保护的技术使用者:北京天海工业有限公司

技术研发日:2022.05.09

技术公布日:2022/9/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1