一种适用于蓄电池铸焊的辅助工装的制作方法

1.本实用新型属于蓄电池制造技术领域,具体涉及一种适用于蓄电池铸焊的辅助工装。

背景技术:

2.当前由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。对于蓄电池来说,由于汽车轻量化的推广,给予蓄电池放置的空间越来越压缩,需要小槽体大能量电池,以提升有限空间内蓄电池的动力性能,小槽体大能量电池(多极板片数)对电池铸焊提出了更高的要求。同时在汽车蓄电池生产过程中,极板在生产过程由于设备异常、运输不当、操作方法不对等会出现板耳弯曲变形的情况,或者小槽体多极板片数电池有包边不足导致掉片的情况,为防止不合格半成品进入下工序,在极群铸焊前需要对极群进行板耳矫正弯曲,以避免极群铸焊出现因极板板耳外变形造成包边不足、铸焊不良而产生报废。目前国内电池生产工厂对加强板耳弯曲效果及处理包边不足的经验明显不足,同一生产线生产不同结构电池的板耳弯曲距离无法调整,会造成不同结构电池生产有铸焊内凹或者包边不良的潜在风险,铸焊质量一致性难以保证。

3.板耳弯曲过量或者板耳弯曲不到位现象,形成铸焊内凹或者包边不良的潜在风险,进而影响蓄电池的前期性能及使用寿命。通过分析,此问题解决的关键在于解决不同结构电池板耳弯曲宽度可量化调节的要求,保证蓄电池铸焊要求,保证电池的性能。

技术实现要素:

4.本实用新型的目的在于克服现有技术的上述不足而提供一种适用于蓄电池铸焊的辅助工装,关键在于解决板耳弯曲宽度可量化调节,以保证蓄电池铸焊要求,便于现场员工操作及质量的管控保障。

5.本实用新型的技术解决方案是:一种适用于蓄电池铸焊的辅助工装,其特征在于:包括第一摆件、第二摆件和驱动转动装置;其中,所述第一摆件和第二摆件结构相同,均由摆臂和与摆臂一端连接的摆体构成;所述驱动转动装置包括两个左、右对称设置的摆动轴;所述第一摆件和第二摆件的另一端分别安装固定在两个摆动轴上。

6.本实用新型的技术解决方案中所述的摆臂上设有工装限位槽;所述第一摆件和第二摆件的另一端分别通过工装限位槽安装固定在两个摆动轴上。

7.本实用新型的技术解决方案中所述的工装限位槽为横向的长方形槽。

8.本实用新型的技术解决方案中所述的第一摆件的摆体和第二摆件的摆体相邻的表面为圆弧凸面。

9.本实用新型的技术解决方案中所述的摆体的长度大于待弯曲极板极耳的宽度。

10.本实用新型的技术解决方案中所述的摆臂由从摆体两侧伸出的连接筋构成。

11.本实用新型的技术解决方案中所述的摆臂由从摆体两侧伸出的连接筋构成;所述连接筋为矩形板状,且圆弧凸面凸出于相邻的连接筋侧面。

12.本实用新型的技术解决方案中所述的第一摆件和第二摆件的长度为150mm,宽度为40mm,高度为150mm;所述连接筋的厚度为10mm。

13.本实用新型的技术解决方案中所述的长方形槽为长30mm、宽10mm的长方形槽。

14.本实用新型的技术解决方案中所述的圆弧凸面的圆弧半径为60mm。

15.本实用新型由于采用由第一摆件、第二摆件和驱动转动装置构成的一种适用于蓄电池铸焊的辅助工装,其中,第一摆件和第二摆件结构相同,均由摆臂和与摆臂一端连接的摆体构成,驱动转动装置包括两个左、右对称设置的摆动轴,第一摆件和第二摆件的另一端分别安装固定在两个摆动轴上,因而当极板在极群铸焊前出现板耳弯曲变形、包边不足导致掉片等情况时,可将电池极群的极板极耳置于第一摆件和第二摆件的摆体之间,启动驱动转动装置使左、右摆动轴同时对称摆动,便可将出现板耳弯曲变形、包边不足导致掉片等情况的极板整理好,达到蓄电池铸焊要求,可保证电池的性能。本实用新型由于在摆臂上设有长方形的工装限位槽,因而可调整第一摆件与第二摆件之间的间距,以适应不同结构电池板耳压缩宽度的调整,保证不同结构电池的板耳弯曲量满足铸焊效果,以保证电池生产质量。

16.本实用新型具有板耳弯曲宽度可量化调节、便于现场员工操作和质量管控有保障的特点。本实用新型主要用于在极群铸焊前对弯曲变形、包边不足等极板的整理。

附图说明

17.图1是本实用新型第一摆件的前视图。

18.图2是本实用新型第一摆件的左视图。

19.图3是本实用新型第一摆件的俯视图。

20.图4是本实用新型第二摆件的前视图。

21.图5是本实用新型第二摆件的左视图。

22.图6是本实用新型第二摆件的俯视图。

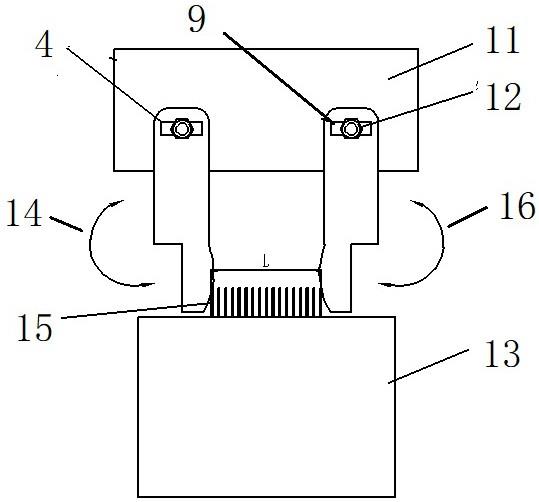

23.图7是本实用新型的结构及其动作示意图。

24.图中:1、第一摆件;2、第一摆臂;3、第一摆体;4、第一工装限位槽;5、第一圆弧凸面;6、第二摆件;7、第二摆臂;8、第二摆体;9、第二工装限位槽;10、第二圆弧凸面;11、驱动转动装置;12、摆动轴;13、电池极群;14、第一摆动方向;15、极板极耳;16、第二摆动方向。

具体实施方式

25.下面结合附图和具体实施方式对本实用新型作进一步详细描述。

26.如图1至图7所示,本实用新型一种适用于蓄电池铸焊的辅助工装的一个实施例,由第一摆件1、第二摆件6和驱动转动装置11构成,第一摆件1、第二摆件6材料可为q235或者sus304。本实用新型针对不同结构电池,可调整板耳压缩宽度,以保证不同结构电池的板耳弯曲量满足铸焊效果,以保证电池生产质量。

27.图1中,第一摆件1由第一摆臂2和与第一摆臂2一端连接的第一摆体3构成。第一摆臂2由从第一摆体3两侧伸出的、结构相同的两个连接筋构成。第一摆件1的总长度为l1,参

考长度150mm,长度可根据驱动装置的实际大小进行匹配制作。连接筋的厚度为l2,参考厚度10mm。第一摆件1的高度为l3,参考高度150mm,高度可根据现场设备的约束进行配作。

28.图2中,连接筋为矩形板状,其上设有第一工装限位槽4,第一工装限位槽4为横向的长方形槽,长方形槽l5

×

l6,参考尺寸30mm

×

10mm,为第一摆件1与转动装配安装紧固需要。由于不同结构极群的板耳总距离不同,为实现工装间距可调节而设计成长方形槽结构。连接筋的总宽度为l4,参考宽度40mm,宽度可根据驱动装置的实际大小进行匹配制作。第一摆体3靠外侧的工作面为第一圆弧凸面5,第一圆弧凸面5凸出于相邻的连接筋侧面。第一摆体3靠内侧的非工作面为平面,第一摆体3的厚度小于连接筋的总宽度为l4。第一摆体3的长度大于待弯曲极板极耳15的宽度。第一圆弧凸面5的圆弧半径r7为60mm,圆弧形球面体形状更有利于板耳的平滑弧形弯曲,防止板耳弯曲时受挤压而磨损,保证两板耳铸焊时的融合空间,避免由于板耳过于靠近而铸焊产生内凹现象。

29.图3中,第一摆件1为图1中的俯视图。

30.图4中,第二摆件6由第二摆臂7和与第二摆臂7一端连接的第二摆体8构成。第二摆臂7由从第二摆体8两侧伸出的、结构相同的两个连接筋构成。第二摆件6的总长度为l1,参考长度150mm,长度可根据驱动装置的实际大小进行匹配制作。连接筋的厚度为l2,参考厚度10mm。第二摆件6的高度为l3,参考高度150mm,高度可根据现场设备的约束进行配作。

31.图5中,连接筋为矩形板状,其上设有第二工装限位槽9,第二工装限位槽9为横向的长方形槽,长方形槽l5

×

l6,参考尺寸30mm

×

10mm,为第二摆件6与转动装配安装紧固需要。由于不同结构极群的板耳总距离不同,为实现工装间距可调节而设计成长方形槽结构。连接筋的总宽度为l4,参考宽度40mm,宽度可根据驱动装置的实际大小进行匹配制作。第二摆体8靠外侧的工作面为第二圆弧凸面10,第二圆弧凸面10凸出于相邻的第二连接筋7侧面。第二摆体8靠内侧的非工作面为平面,第二摆体8的厚度小于二连接筋7的总宽度为l4。第二摆体8的长度大于待弯曲极板极耳15的宽度。第二圆弧凸面10的圆弧半径r14为60mm,圆弧形球面体形状更有利于板耳的平滑弧形弯曲,防止板耳弯曲时受挤压而磨损,保证两板耳铸焊时的融合空间,避免由于板耳过于靠近而铸焊产生内凹现象。

32.图6中,第二摆件6为图5中的俯视图。

33.图7中,驱动转动装置11为常规的双对称摆动轴的驱动装置,为现有技术,如气动、机械驱动等。驱动转动装置11采用气动旋转装置,包括两个左、右对称设置的摆动轴12。第一摆臂2和第二摆臂7的另一端分别通过第一工装限位槽4和第二工装限位槽9及螺母安装固定在两个摆动轴12上。第一摆臂2的第一圆弧凸面5和第二摆臂7的第二圆弧凸面10相对。气动旋转装置启动后,两个摆动轴12带动第一摆件1沿第一摆动方向14和第二摆件6沿第二摆动方向16同步上下相对摆,同时对电池极群13的极板极耳15进行夹紧弯曲,极板极耳15的弯曲量可根据实际经验对第一摆件1和第二摆件6的间距进行调节,不同电池结构的第一摆件1和第二摆件6间距可对实际生产的数据进行分析优化并固化,从而摸索出一套经验数据,以应对不同结构电池的铸焊生产,保证铸焊精度、一致性及稳定性。

34.本实用新型便于现场员工操作及质量的管控保障。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1