铜铝柱加工用装夹治具的制作方法

1.本实用新型涉及一种工装治具,尤其涉及一种铜铝柱加工用装夹治具。

背景技术:

2.铜铝柱一般属于压铸类工件,由于压铸出来的铜铝柱属于毛坯件,为达到铜铝柱的设计精度需求,故需要对压铸出来的铜铝柱进行铣屑加工等操作。

3.其中,在铜铝柱的加工过程中,离不开对铜铝柱装夹的治具使用。由于现有用于对铜铝柱装夹的治具是整个固定于加工机床的工作台处,故在装夹铜铝柱时,需要暂停加工机床;且由于铜铝柱都是批量铣屑加工的,进一步地造成加工机床停机的时间比较长,因而导致效率低下。

4.同时,在现有的治具中,它是通过设置与铜铝柱紧密配合的装夹孔来对铜铝柱进行装夹,这样会存在因废屑堵塞于装夹孔与铜铝柱之间的间隙而对拔出的铜铝柱造成损伤,从而影响了铜铝柱的质量。

5.因此,急需要一种铜铝柱加工用装夹治具来克服上述的缺陷。

技术实现要素:

6.本实用新型的目的在于提供一种铜铝柱加工用装夹治具,以便于批量铜铝柱装夹操作,并防止铜铝柱损伤和提高铜铝柱的加工效率。

7.为了实现上述目的,本实用新型的铜铝柱加工用装夹治具包括基座、装配于所述基座的龙门支架、沿所述龙门支架的跨设方向位于所述龙门支架之侧旁的下压气缸、安装于所述下压气缸之输出端的压块及供多个铜铝柱排列装夹的排列装夹座。所述基座相对的第一端和第二端各沿所述龙门支架的跨设方向水平地凸出所述龙门支架,所述下压气缸分别安装于所述基座的第一端和第二端上方处,所述下压气缸的输出端还朝上布置;所述排列装夹座包含座体、第一侧夹板和第二侧夹板,所述座体在该座体的宽度方向相对的第一侧和第二侧各开设有多个沿所述座体的长度方向隔开地排成一行的供铜铝柱摆放的装夹缺槽,所述座体在该座体的长度方向相对的第一端和第二端各开设有定位孔,所述龙门支架上设有与所述定位孔配合的定位柱,所述定位柱位于所述压块的正下方;所述第一侧夹板沿所述座体的宽度方向与所述座体的第一侧叠设固定以夹紧所对的铜铝柱,所述第二侧夹板沿所述座体的宽度方向与所述座体的第二侧叠设固定以夹紧所对的铜铝柱,所述排列装夹座借助所述定位孔和定位柱的配合呈定位地放置于所述龙门支架上,所述下压气缸驱使所述压块压紧所述座体。

8.较佳地,所述龙门支架开设有方形的排屑空间,所述定位柱位于所述排屑空间的侧旁,所述排屑空间还沿所述座体的宽度方向超过所述排列装夹座。

9.较佳地,所述基座之第一端处的压块与所述基座之第二端处的压块各设有倾斜结构,所述倾斜结构之间相互面对且朝靠近彼此方向向下倾斜。

10.较佳地,所述座体之第一侧上的装夹缺槽沿所述座体的宽度方向与所述座体之第

二侧上的装夹缺槽相对齐。

11.较佳地,所述第一侧夹板借助第一锁固螺丝与所述座体之第一侧螺纹连接,所述第一锁固螺丝沿所述座体的宽度方向延伸,所述第二侧夹板借助第二锁固螺丝与所述座体之第二侧螺纹连接,所述第二锁固螺丝沿所述座体的宽度方向延伸。

12.较佳地,所述第一锁固螺丝为多个且沿所述座体的长度方向隔开排列,所述第二锁固螺丝为多个且沿所述座体的长度方向隔开排列。

13.较佳地,所述定位柱的上末端呈半球状结构。

14.较佳地,所述第一侧夹板开设有多个沿所述座体的长度方向等间距地隔开排列的第一排屑槽,所述第一排屑槽与所述座体之第一侧上的装夹缺槽相错位。

15.较佳地,所述第二侧夹板开设有多个沿所述座体的长度方向等间距地隔开排列的第二排屑槽,所述第二排屑槽与所述座体之第二侧上的装夹缺槽相错位。

16.较佳地,所述基座的第一端和/或第二端上设有向上凸起的防呆柱,所述第一侧夹板对应地开设有与所述防呆柱匹配的侧向缺槽。

17.与现有技术相比,通过第一侧夹板与座体的第一侧叠设固定,以夹紧置于座体之第一侧处的装配缺槽中的铜铝柱,同理,通过第二侧夹板与座体的第二侧叠设固定,以夹紧置于座体之第二侧处的装配缺槽中的铜铝柱,这样使得铜铝柱的夹紧可靠,且加工后的铜铝柱通过先松开第一侧夹板和第二侧夹板再取出,有效地避免废屑对取出的铜铝柱造成损伤;同时,由于排列装夹座借助定位孔与龙门支架之定位柱的配合而快速地放置于龙门支架处,故在排列装夹座装夹铜铝柱时,可以将排列装夹座从龙门支架处取下来进行离线操作,不占用加工机床的加工时间,从而提高铜铝柱的加工效率。

附图说明

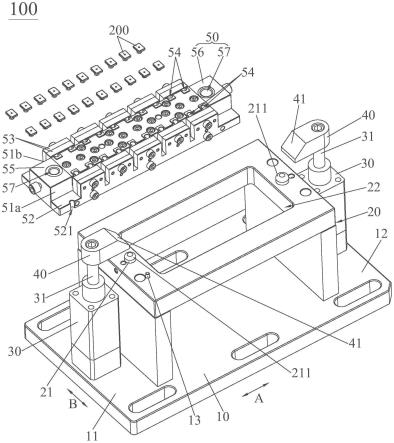

18.图1是本实用新型的铜铝柱加工用装夹治具对铜铝柱装夹后的立体图。

19.图2是图1的分解图。

20.图3是本实用新型的铜铝柱加工用装夹治具中的排列装夹座的立体图。

21.图4是图3所示的排列装夹座的分解图。

具体实施方式

22.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

23.请参阅图1至图4,本实用新型的铜铝柱加工用装夹治具100包括基座10、装配于基座10的龙门支架20、沿龙门支架20的跨设方向(见双箭头a所指方向,也是下面描述到的座体51的长度方向)位于龙门支架20之侧旁的下压气缸30、安装于下压气缸30之输出端31的压块40及供20个铜铝柱200排列装夹的排列装夹座50,虽然图1和图2所展示的铜铝柱200为20个,即单边为10个,但是,根据实际需要,铜铝柱200的数量还可以为其它数量,例如,单边为4个、5个或6个不等,故不以图1和图2所示为限。同时,基座10相对的第一端11和第二端12各沿龙门支架20的跨设方向水平地凸出龙门支架20,使得第一端11和第二端12分别与龙门支架20围出一台阶,为下压气缸30的安放和工作提供空间;下压气缸30分别安装于基座10的第一端11和第二端12上方处,下压气缸30的输出端31还朝上布置,以便于下压气缸30的

输出端31与压块40之间的装配连接。其中,排列装夹座50包含座体51、第一侧夹板52和第二侧夹板53,座体51在该座体51的宽度方向(即双箭头b所指方向)相对的第一侧51a和第二侧51b各开设有多个沿座体51的长度方向隔开地排成一行的供铜铝柱200摆放的装夹缺槽54,由于装夹缺槽54用于摆放铜铝柱200,故装夹缺槽54的数量应与一次装夹所要加工的铜铝柱200的数量保持相同,且座体51在该座体51的长度方向(即双箭头a所指方向)相对的第一端55和第二端56各开设有定位孔57,龙门支架20上设有与定位孔57配合的定位柱21,定位柱21位于压块40的正下方;第一侧夹板52沿座体51的宽度方向与座体51的第一侧51a叠设固定,以夹紧所对的铜铝柱200(即是置于第一侧51a上的装夹缺槽54中的铜铝柱200),第二侧夹板53沿座体51的宽度方向与座体51的第二侧51b叠设固定,以夹紧所对的铜铝柱200(即是置于第二侧51b上的装夹缺槽54中的铜铝柱200);当排列装夹座50借助定位孔57和定位柱21的配合呈定位地放置于龙门支架20上时,由龙门支架20从下方对排列装夹座50进行承托及定位,此时,由下压气缸30驱使压块40压紧座体51,即可以将排列装夹座50稳固于龙门支架20处,从而确保对排列装夹座50处的铜铝柱200机加工的可靠性。具体地,在图1和图2中,为便于机加工废料的排走,龙门支架20开设有方形的排屑空间22,定位柱21位于排屑空间22的侧旁,排屑空间22还沿座体51的宽度方向超过排列装夹座50,以满足废料从排屑空间22掉落于基座10的要求。更具体地,如下:

24.如图1和图2所示,基座10之第一端11处的压块40与基座10之第二端12处的压块40各设有倾斜结构41,倾斜结构41之间相互面对且朝靠近彼此方向向下倾斜,这样设计的目的是为机加工的刀具提供避让空间,防止压块40在下压座体51的过程中对机加工的刀具造成碰撞干涉等。同时,基座10的第一端11上设有向上凸起的防呆柱13,第一侧夹板52对应地开设有与防呆柱13匹配的侧向缺槽521,以借助防呆柱13和侧向缺槽521的设置,用来防止排列装夹座50错误地放置于龙门支架20处,一方面提高排列装夹座50安放于龙门支架20处的效率,另一方面确保机加工的可靠性。具体地,在图2中,定位柱21的上末端呈半球状结构211,这样设计能提高定位柱21插入座体51的定位孔57的顺畅性及快捷性,当然,根据实际需要,定位柱21的上末端还可呈锥形结构,但不以此为限。

25.如图1至图4所示,座体51之第一侧51a上的装夹缺槽54沿座体51的宽度方向与座体51之第二侧51b上的装夹缺槽54相对齐,这样设计可以在机加工过程中减少刀具在座体51的长度方向走刀路径,有利于机加工效率的提高。同时,第一侧夹板52借助第一锁固螺丝512与座体51之第一侧51a螺纹连接,第一锁固螺丝512沿座体51的宽度方向延伸,第二侧夹板53借助第二锁固螺丝513与座体51之第二侧51b螺纹连接,第二锁固螺丝512沿座体51的宽度方向延伸,以借助第一锁固螺丝512,使得第一侧夹板52与座体51的第一侧51a之间的装夹操作更方便,同理,借助第二锁固螺丝513,使得第二侧夹板53与座体51的第二侧51b之间的装夹操作更方便。具体地,在图1至图4中,第一锁固螺丝512为多个且沿座体51的长度方向隔开排列,第二锁固螺丝513为多个且沿座体51的长度方向隔开排列,这样设计能增加第一侧夹板52与第一侧51a连接的稳固性,以及增加第二侧夹板53与第一侧51b连接的稳固性。更具体地,在图3和图4中,第一侧夹板52开设有多个沿座体51的长度方向等间距地隔开排列的第一排屑槽58,第一排屑槽58与座体51之第一侧51a上的装夹缺槽54相错位,一方面便于加工废料顺着第一排屑槽58掉落于排屑空间22处,另一方面避让第一排屑槽58因与装夹缺槽54正对而造成第一侧夹板52无法可靠夹紧装夹缺槽54中的铜铝柱200;第二侧夹板

53开设有多个沿座体51的长度方向等间距地隔开排列的第二排屑槽59,第二排屑槽59与座体51之第二侧51b上的装夹缺槽相错位,一方面便于加工废料顺着第二排屑槽59掉落于排屑空间22处,另一方面避让第二排屑槽59因与装夹缺槽54正对而造成第二侧夹板53无法可靠夹紧装夹缺槽54中的铜铝柱200。

26.与现有技术相比,通过第一侧夹板52与座体51的第一侧51a叠设固定,以夹紧置于座体51之第一侧51a处的装配缺槽54中的铜铝柱200,同理,通过第二侧夹板53与座体51的第二侧51b叠设固定,以夹紧置于座体51之第二侧51b处的装配缺槽54中的铜铝柱200,这样使得铜铝柱200的夹紧可靠,且加工后的铜铝柱200通过先松开第一侧夹板52和第二侧夹板53再取出,有效地避免废屑对取出的铜铝柱200造成损伤;同时,由于排列装夹座50借助定位孔57与龙门支架20之定位柱21的配合而快速地放置于龙门支架20处,故在排列装夹座50装夹铜铝柱200时,可以将排列装夹座50从龙门支架20处取下来进行离线操作,不占用加工机床的加工时间,从而提高铜铝柱200的加工效率。

27.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1