一种激光打标机器人自动上下料装置的制作方法

1.本实用新型涉及激光打标技术领域,尤其涉及一种激光打标机器人自动上下料装置。

背景技术:

2.激光打标是利用高能量密度的激光对工件进行局部照射,使表层材料汽化或发生颜色变化的化学反应,从而留下永久性标记的一种打标方法,激光打标的特点是非接触加工,可在任何异型表面标刻,工件不会变形和产生内应力,适于金属、塑料、玻璃、陶瓷、木材、皮革等材料的标记,聚焦后的极细的激光光束如同刀具,可将物体表面材料逐点去除,其先进性在于标记过程为非接触性加工,不产生机械挤压或机械应力,因此不会损坏被加工物品;由于激光聚焦后的尺寸很小,热影响区域小,加工精细,因此,可以完成一些常规方法无法实现的工艺;

3.现有的激光打标需要工作人员将工件手动固定在夹紧工装上,在对工件进行安装时就需要花费大量时间,且在对工件进行装夹时需要借助辅助工具,不便于操作,且降低了对工件的打标效率。

技术实现要素:

4.基于现有的激光打标需要工作人员将工件手动固定在夹紧工装上,不便于操作,且降低了对工件的打标效率的技术问题,本实用新型提出了一种激光打标机器人自动上下料装置。

5.本实用新型提出的一种激光打标机器人自动上下料装置,包括安装台,所述安装台的底部分别安装有总控柜和烟雾收集器,所述安装台的一侧设置有激光打标主机柜,所述安装台的上表面固定安装有防护罩,所述安装台的上表面通过螺栓固定安装有机械手、用于对工件进行夹紧固定的工件夹紧机构和对所述工件表面进行打标的激光打标机构,所述机械手的末端固定安装有两个错位分布的机械夹取部件,所述安装台的一侧表面设置有用于对周转箱进行上料和下料的上下料机构;

6.所述工件夹紧机构包括固定与所述安装台上表面的第一导轨,所述第一导轨的外表面滑动套接有第一滑台,所述第一滑台的上表面固定连接有第一l形连接板;

7.激光打标机构包括安装座,所述安装座的一侧表面通过螺栓固定连接有第二推动气缸,所述第二推动气缸的气压杆远离活塞的一端表面固定连接有激光打标机头;

8.所述上下料机构包括两个安装板,两个所述安装板的一侧表面均固定连接有两个对称分布的第二滑轨,所述第二滑轨的外表面滑动套接有第二滑台,两个所述第二滑台的一侧表面固定连接有用于放置所述周转箱的放置板。

9.优选地,所述机械夹取部件包括夹取气缸,且所述夹取气缸的一端滑动安装有两个对称分布的第一夹片;

10.通过上述技术方案,达到了通过夹取气缸带动两个第一夹片相互靠近或远离实现

为工件的夹紧和松开的效果。

11.优选地,所述第一l形连接板的一侧表面固定连接有用于对所述工件进行夹取的气动夹头,所述气动夹头的内壁螺纹安装有筒夹,所述安装台的上表面固定连接有与所述第一l形连接板相对设置的第二l形连接板,且所述第二l形连接板的一侧表面固定安装有第一推动气缸,所述第二l形连接板的另一侧表面固定连接有固定工装;

12.通过上述技术方案,达到了通过将筒夹螺纹安装到气动夹头内使得在对不同大小的工件进行夹取时,便于对筒夹的更换的效果。

13.优选地,所述安装台的上表面开设有第一安装口,且所述第一安装口的内壁固定安装有升降气缸,所述升降气缸的气压杆的顶端固定连接有连接块,且所述连接块的上表面固定连接有定位气缸,且所述定位气缸的气压杆的一端固定连接有定位反射板,所述第二l形连接板的一侧表面固定连接有激光距离检测传感器;

14.通过上述技术方案,达到了通过升降气缸带动带动定位气缸上升,随后定位气缸带动定位反射板向前推动,激光距离检测传感器通过与定位反射板配合检测到位距离的效果。

15.优选地,所述安装台的上表面通过连接座固定安装有驱动气缸,所述驱动气缸的气压杆的一端固定连接有支撑板,所述支撑板的一侧表面与所述第一l形连接板的一端表面固定连接;

16.通过上述技术方案,达到了通过驱动气缸驱动支撑板带动第一滑台在第一导轨上滑动,进而将工件送至固定工装上的效果。

17.优选地,所述安装板位于两个第二滑轨之间的表面通过轴承座安装有传动丝杆,所述传动丝杆的下端表面固定安装有用于驱动所述传动丝杆运动的伺服电机;

18.通过上述技术方案,达到了通过伺服电机带动传动丝杆旋转,并通过轴承座对传动丝杆进行安装,通过第二滑轨与第二滑台的配合使得放置板随着传动丝杆的旋转而上升或下降的效果。

19.优选地,所述传动丝杆的外表面通过连接座与所述放置板的一侧表面固定连接,所述防护罩的一侧表面固定连接有横向滑轨,所述横向滑轨的外表面活动套接有第三滑台,所述第三滑台的一侧表面固定连接有伸缩气缸,所述伸缩气缸的气压杆的一端固定连接有安装杆,所述安装杆的两端表面均固定连接有夹持气缸,两个所述夹持气缸的气压杆的下端固定连接有夹块;

20.通过上述技术方案,达到了通过伸缩气缸带动安装杆进行移动,并通过夹持气缸对周转箱进行夹取,将位于上料的放置板上的周转箱转运到下料的放置板上的效果。

21.本实用新型中的有益效果为:

22.1、通过设置工件夹紧机构,达到了气动夹头夹紧工件,驱动气缸通过支撑板带动第一滑台在第一导轨上滑动,进而将工件送至固定工装上,随后通过驱动气缸带动气动夹头后退,升降气缸带动定位气缸上升,随后定位气缸带动定位反射板向前推动,激光距离检测传感器通过与定位反射板配合检测到位距离,进而控制激光打标机头对工件进行打标,自动对工件进行夹紧,并在夹紧后控制激光打标机头打标,快速对工件完成操作,大大减少了对一个工件从装夹到打标完成所要花费的时间,进而增加了对工件打标的效率的效果。

23.2、通过设置上下料机构,达到了通过伺服电机带动传动丝杆旋转,并通过轴承座

对传动丝杆进行安装,通过第二滑轨与第二滑台的配合使得放置板随着传动丝杆的旋转而上升或下降,通过伸缩气缸带动安装杆进行移动,并通过夹持气缸对周转箱进行夹取,将位于上料的放置板上的周转箱转运到下料的放置板上的效果,进而可对工件进行批量自动加工,减少了人员的劳动成本,且增加了工作效率的效果。

附图说明

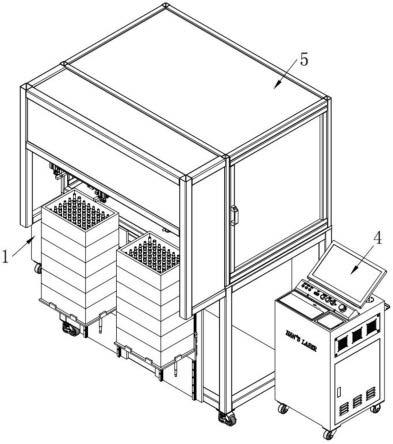

24.图1为本实用新型提出的一种激光打标机器人自动上下料装置的示意图;

25.图2为本实用新型提出的一种激光打标机器人自动上下料装置的安装台结构立体图;

26.图3为本实用新型提出的一种激光打标机器人自动上下料装置的激光打标机构立体图;

27.图4为本实用新型提出的一种激光打标机器人自动上下料装置的第二滑轨结构立体图;

28.图5为本实用新型提出的一种激光打标机器人自动上下料装置的气动夹头结构立体图;

29.图6为本实用新型提出的一种激光打标机器人自动上下料装置的固定工装结构立体图;

30.图7为本实用新型提出的一种激光打标机器人自动上下料装置的第一夹片结构立体图;

31.图8为本实用新型提出的一种激光打标机器人自动上下料装置的图2中a处结构放大图;

32.图9为本实用新型提出的一种激光打标机器人自动上下料装置的图2中b处结构放大图。

33.图中:1、安装台;2、总控柜;3、烟雾收集器;4、激光打标主机柜;5、防护罩;6、机械手;61、夹取气缸;62、第一夹片;7、激光打标机构;71、安装座;72、第二推动气缸;73、激光打标机头;8、第一导轨;81、第一滑台;82、第一l形连接板;83、气动夹头;84、筒夹;85、第二l形连接板;86、第一推动气缸;87、固定工装;88、第一安装口;89、升降气缸;810、连接块;811、定位气缸;812、定位反射板;813、激光距离检测传感器;814、驱动气缸;815、支撑板;9、安装板;91、第二滑轨;92、第二滑台;93、放置板;94、传动丝杆;95、伺服电机;96、横向滑轨;97、第三滑台;98、伸缩气缸;99、安装杆;910、夹持气缸;911、夹块。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

35.参照图1-9,一种激光打标机器人自动上下料装置,包括安装台1,安装台1的底部分别安装有总控柜2和烟雾收集器3,安装台1的一侧设置有激光打标主机柜4,安装台1的上表面固定安装有防护罩5,安装台1的上表面通过螺栓固定安装有机械手6、用于对工件进行夹紧固定的工件夹紧机构和对工件表面进行打标的激光打标机构7,机械手6的末端固定安

装有两个错位分布的机械夹取部件,机械夹取部件包括夹取气缸61,且夹取气缸61的一端滑动安装有两个对称分布的第一夹片62,达到了通过夹取气缸61带动两个第一夹片62相互靠近或远离实现为工件的夹紧和松开的效果;

36.工件夹紧机构包括固定与安装台1上表面的第一导轨8,第一导轨8的外表面滑动套接有第一滑台81,第一滑台81的上表面固定连接有第一l形连接板82,第一l形连接板82的一侧表面固定连接有用于对工件进行夹取的气动夹头83,气动夹头83的内壁螺纹安装有筒夹84,安装台1的上表面固定连接有与第一l形连接板82相对设置的第二l形连接板85,且第二l形连接板85的一侧表面固定安装有第一推动气缸86,第二l形连接板85的另一侧表面固定连接有固定工装87,达到了通过将筒夹84螺纹安装到气动夹头83内使得在对不同大小的工件进行夹取时,便于对筒夹84的更换的效果;

37.安装台1的上表面开设有第一安装口88,且第一安装口88的内壁固定安装有升降气缸89,升降气缸89的气压杆的顶端固定连接有连接块810,且连接块810的上表面固定连接有定位气缸811,且定位气缸811的气压杆的一端固定连接有定位反射板812,第二l形连接板85的一侧表面固定连接有激光距离检测传感器813,达到了通过升降气缸89带动带动定位气缸811上升,随后定位气缸811带动定位反射板812向前推动,激光距离检测传感器813通过与定位反射板812配合检测到位距离的效果;

38.安装台1的上表面通过连接座固定安装有驱动气缸814,驱动气缸814的气压杆的一端固定连接有支撑板815,支撑板815的一侧表面与第一l形连接板82的一端表面固定连接,达到了通过驱动气缸814驱动支撑板815带动第一滑台81在第一导轨8上滑动,进而将工件送至固定工装87上的效果;

39.达到了气动夹头83夹紧工件,驱动气缸814通过支撑板815带动第一滑台81在第一导轨8上滑动,进而将工件送至固定工装87上,随后通过驱动气缸814带动气动夹头83后退,升降气缸89带动定位气缸811上升,随后定位气缸811带动定位反射板812向前推动,激光距离检测传感器813通过与定位反射板812配合检测到位距离,进而控制激光打标机头73对工件进行打标,自动对工件进行夹紧,并在夹紧后控制激光打标机头73打标,快速对工件完成操作,大大减少了对一个工件从装夹到打标完成所要花费的时间,进而增加了对工件打标的效率的效果;

40.激光打标机构7包括安装座71,安装座71的一侧表面通过螺栓固定连接有第二推动气缸72,第二推动气缸72的气压杆远离活塞的一端表面固定连接有激光打标机头73;

41.安装台1的一侧表面设置有用于对周转箱进行上料和下料的上下料机构,上下料机构包括两个安装板9,两个安装板9的一侧表面均固定连接有两个对称分布的第二滑轨91,第二滑轨91的外表面滑动套接有第二滑台92,两个第二滑台92的一侧表面固定连接有用于放置周转箱的放置板93,安装板9位于两个第二滑轨91之间的表面通过轴承座安装有传动丝杆94,传动丝杆94的下端表面固定安装有用于驱动传动丝杆94运动的伺服电机95,达到了通过伺服电机95带动传动丝杆94旋转,并通过轴承座对传动丝杆94进行安装,通过第二滑轨91与第二滑台92的配合使得放置板随着传动丝杆94的旋转而上升或下降的效果;

42.传动丝杆94的外表面通过连接座与放置板93的一侧表面固定连接,防护罩5的一侧表面固定连接有横向滑轨96,横向滑轨96的外表面活动套接有第三滑台97,第三滑台97的一侧表面固定连接有伸缩气缸98,伸缩气缸98的气压杆的一端固定连接有安装杆99,安

装杆99的两端表面均固定连接有夹持气缸910,两个夹持气缸910的气压杆的下端固定连接有夹块911,达到了通过伸缩气缸98带动安装杆99进行移动,并通过夹持气缸910对周转箱进行夹取,将位于上料的放置板93上的周转箱转运到下料的放置板93上的效果;

43.达到了通过伺服电机95带动传动丝杆94旋转,并通过轴承座对传动丝杆94进行安装,通过第二滑轨91与第二滑台92的配合使得放置板随着传动丝杆94的旋转而上升或下降,通过伸缩气缸98带动安装杆99进行移动,并通过夹持气缸910对周转箱进行夹取,将位于上料的放置板93上的周转箱转运到下料的放置板93上的效果,进而可对工件进行批量自动加工,减少了人员的劳动成本,且增加了工作效率的效果。

44.工作原理:使用时,上料人员将周转箱批量的放置到上下料机构的上料放置板93上,启动伺服电机95,按设定距离提升放置板93,进而带动周转箱向上移动,机械手6将工件按顺序抓取放置到气动夹头83上,气动夹头83夹紧工件,驱动气缸814通过支撑板815带动第一滑台81在第一导轨8上滑动,进而将工件送至固定工装87上,随后通过驱动气缸814带动气动夹头83后退,升降气缸89带动定位气缸811上升,随后定位气缸811带动定位反射板812向前推动,激光距离检测传感器813通过与定位反射板812配合检测到位距离,打标开始,定位气缸811复位,升降气缸89复位,打标结束;

45.气动夹头83前进将工件取出,后退到位,其中一个夹取气缸61带动第一夹片62在打标时抓取第二个工件,打标结束后另一个夹取气缸61带动第一夹片62将夹头中的完成件取出,并将其中一个夹取气缸61中的新件放入气动夹头83中,机械手6将完成件放回周转箱原位,开始循环,一箱完成后伸缩气缸98配合夹持气缸910将周转箱转移至下料的放置板93的上方,开始循环,上下料机构的上料的放置板93上的工件加工完成后,设备提示上料人员重新上料。

46.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1