一种汽车电机壳内孔复合成型铰刀的制作方法

1.本实用新型涉及机械加工技术领域,尤其涉及一种汽车电机壳内孔复合成型铰刀。

背景技术:

2.电动汽车行业的发展日益成熟,于是对于汽车加工行业的提出了较高的要求,电动汽车的电机壳体内部往往设计不同孔径的内孔需要加工,铰刀用于铰削工件上已钻削(或扩孔)加工后的孔,主要是为了提高孔的加工精度,降低其表面的粗糙度,是用于孔的精加工和半精加工的刀具,当铰刀加工多个不同孔径的孔时,需要更换多个铰刀,刀具数量多占用刀库资源,增加生产成本,而且多个刀具复合加工,对设备操作人员的技能水平要求比较高,且加工效率较低,因此需要一款能提高加工效率的铣刀。

技术实现要素:

3.本实用新型提供一种汽车电机壳内孔复合成型铰刀,其可以提高加工效率。

4.为了解决上述技术问题,本实用新型提供一种复合汽车电机壳内孔成型铰刀,其特征在于,包括:

5.铰刀本体,设置有第一切削部和第二切削部,所述第一切削部和第二切削部直接设置有连接部,所述第一切削部设置有第一切削刃和第二切削刃,所述第二切削部设置有第三切削刃和第四切削刃;所述第一切削刃位于所述铰刀本体一端,沿所述铰刀本体的轴向依次为所述第二切削刃、所述第三切削刃、所述第四切削刃;

6.刀柄,与所述铰刀本体可拆卸连接;

7.冷却孔,所述冷却孔设置在所述铰刀本体内部。

8.作为上述技术方案的优选,所述所述第一切削刃、所述第二切削刃通过螺栓与所述第一切削部连接,所述第三切削刃、所述第四切削刃通过螺栓与所述第二切削部连接,所述螺栓为斜向设置。

9.作为上述技术方案的优选,所述第一切削刃、所述第二切削刃、所述第三切削刃、所述第四切削刃的数量均为6个。

10.作为上述技术方案的优选,6个所述第一切削刃均匀份在所述铰刀本体上,6个所述第二切削刃均匀份在所述铰刀本体上,6个所述第三切削刃均匀份在所述铰刀本体上,6个所述第四切削刃均匀份在所述铰刀本体上。

11.作为上述技术方案的优选,所述铰刀本体还包括排屑槽,所述第一切削部和所述第二切削部均设置有所述排屑槽,所述排屑槽设置在两个所述第一切削刃之间,所述排屑槽设置在两个所述第二切削刃之间,所述排屑槽设置在两个所述第三切削刃之间,所述排屑槽设置在两个所述第四切削刃之间。

12.作为上述技术方案的优选,所述铰刀本体内部设置有冷却孔,所述冷却孔具有冷却孔出口和冷却孔进口,所述冷却孔进口与所述刀柄对应,所述冷却孔出口设置在所述排

屑槽处。

13.作为上述技术方案的优选,所述冷却孔出口数量为多个,每个所述第一切削刃、所述第二切削刃、所述第三切削刃、所述第四切削刃对应的排屑槽处均设置有一所述冷却孔出口

14.作为上述技术方案的优选,所述铰刀本体通过螺栓与所述刀柄可拆卸连接。

15.作为上述技术方案的优选,所述第一切削刃、第二切削刃、第三切削刃和第四切削刃的材质为金刚石材质。

16.作为上述技术方案的优选,所述铰刀本体、所述刀柄的材质为铝合金材质。

17.本实用新型提供一种复合汽车电机壳内孔成型铰刀,包括:铰刀本体,设置有第一切削部和第二切削部,所述第一切削部和第二切削部直接设置有连接部,所述第一切削部设置有第一切削刃和第二切削刃,所述第二切削部设置有第三切削刃和第四切削刃;所述第一切削刃位于所述铰刀本体一端,沿所述铰刀本体的轴向依次为所述第二切削刃、所述第三切削刃、所述第四切削刃,所述第一切削部和所述第二切削部的位置及尺寸与要加工的汽车电机壳体孔内尺寸对应,所述第一切削刃、第二切削刃、第三切削刃和第四切削刃的位置及尺寸与要加工的汽车电机壳体孔内尺寸对应,通过设置多个切削刃可以一次性加工多个内孔,提高加工效率,而且无需多次换刀,降低对设备操作人员的技能要求;所述刀柄与所述铰刀本体可拆卸连接,便于后续维护和调整铣刀本体;所述冷却孔设置在所述铰刀本体内部,所述冷却孔设置在所述铰刀本体内部,可以提高冷却液的利用率,增加冷却效率,可以提高所述铣刀的寿命。

18.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其它目的、特征和优点能够更明显易懂,以下特举本实用新型的具体实施方式。

附图说明

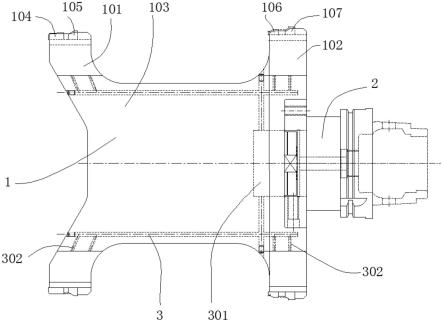

19.图1为本实用新型实施例中一种复合汽车电机壳内孔成型铰刀的主视图;

20.图2为本实用新型实施例中一种复合汽车电机壳内孔成型铰刀的侧视图;

21.图中:1、铰刀本体;2、刀柄;3、冷却孔;101、第一切削部;102、第二切削部;103、连接部;104、第一切削刃;105、第二切削刃;106、第三切削刃;107、第四切削刃;108、排屑槽;301、冷却孔进口;302、冷却孔出口。

具体实施方式

22.为使本实用新型的目的、特征、优点能够更加的明显和易懂,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而非全部实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.参见图1至图2,本实用新型实施例提供了一种汽车电机壳内孔复合成型铰刀,其可以提高加工效率。

24.为了解决上述技术问题,本实用新型提供一种复合汽车电机壳内孔成型铰刀,其

特征在于,包括:

25.铰刀本体1,设置有第一切削部101和第二切削部102,所述第一切削部101和第二切削部102直接设置有连接部103,所述第一切削部 101设置有第一切削刃104和第二切削刃105,所述第二切削部102设置有第三切削刃106和第四切削刃107;所述第一切削刃104位于所述铰刀本体1一端,沿所述铰刀本体1的轴向依次为所述第二切削刃105、所述第三切削刃106、所述第四切削刃107;

26.刀柄2,与所述铰刀本体1可拆卸连接;

27.冷却孔3,所述冷却孔3设置在所述铰刀本体1内部。

28.本实用新型实施例提供一种复合汽车电机壳内孔成型铰刀,包括:铰刀本体1,设置有第一切削部101和第二切削部102,所述第一切削部101和第二切削部102直接设置有连接部103,所述第一切削部101 设置有第一切削刃104和第二切削刃105,所述第二切削部102设置有第三切削刃106和第四切削刃107;所述第一切削刃104位于所述铰刀本体1一端,沿所述铰刀本体1的轴向依次为所述第二切削刃105、所述第三切削刃106、所述第四切削刃107,所述第一切削部101和所述第二切削部102的位置及尺寸与要加工的汽车电机壳体孔内尺寸对应,所述第一切削刃104、第二切削刃105、第三切削刃106和第四切削刃 107的位置及尺寸与要加工的汽车电机壳体孔内尺寸对应,通过设置多个切削刃可以一次性加工多个内孔,提高加工效率,而且无需多次换刀,降低对设备操作人员的技能要求;所述刀柄2与所述铰刀本体1可拆卸连接,便于后续维护和调整铣刀本体;所述冷却孔3设置在所述铰刀本体1内部,所述冷却孔3设置在所述铰刀本体1内部,可以提高冷却液的利用率,增加冷却效率,可以提高所述铣刀的寿命。

29.在本实施例的进一步可实施方式中,所述所述第一切削刃104、所述第二切削刃105通过螺栓与所述第一切削部101连接,所述第三切削刃106、所述第四切削刃107通过螺栓与所述第二切削部102连接,所述螺栓为斜向设置。

30.本实施例中,所述螺栓为斜向设置,所述螺栓的中心线与对应的切削刃的夹角为20

°

,可以增加切削刃和切削部的连接强度,可以增加切削刃所能承受的载荷。

31.在本实施例的进一步可实施方式中,所述第一切削刃104、所述第二切削刃105、所述第三切削刃106、所述第四切削刃107的数量均为6 个。

32.本实施例中,所述第一切削刃104、所述第二切削刃105、所述第三切削刃106、所述第四切削刃107的数量均为6个,可以增加加工效率。

33.在本实施例的进一步可实施方式中,6个所述第一切削刃104均匀份在所述铰刀本体1上,6个所述第二切削刃105均匀份在所述铰刀本体1上,6个所述第三切削刃106均匀份在所述铰刀本体1上,6个所述第四切削刃107均匀份在所述铰刀本体1上。

34.本实施例中,多个所述第一切削刃104、所述第二切削刃105、所述第三切削刃106、所述第四切削刃107均匀分布在所述铰刀本体1上,使得加工过程中更加稳定,确保加工精度。

35.在本实施例的进一步可实施方式中,所述铰刀本体1还包括排屑槽 108,所述第一切削部101和所述第二切削部102均设置有所述排屑槽 108,所述排屑槽108设置在两个所述第一切削刃104之间,所述排屑槽108设置在两个所述第二切削刃105之间,所述排屑槽108设置在两个所述第三切削刃106之间,所述排屑槽108设置在两个所述第四切削刃107之

间。

36.本实施例中,所述铰刀本体1设置有排屑槽108,用于排出加工时产生的切削屑。

37.在本实施例的进一步可实施方式中,所述铰刀本体1内部设置有冷却孔3,所述冷却孔3具有冷却孔出口302和冷却孔进口301,所述冷却孔进口301与所述刀柄2对应,所述冷却孔出口302设置在所述排屑槽108处。

38.本实施例中,所述铰刀本体1内设置有冷却孔3,同时相较于外置冷却管,将所述冷却孔3设置在所述铣刀本体内部更加节约空间。

39.在本实施例的进一步可实施方式中,所述冷却孔出口302数量为多个,每个所述第一切削刃104、所述第二切削刃105、所述第三切削刃 106、所述第四切削刃107对应的排屑槽108处均设置有一所述冷却孔出口302。

40.本实施例中,所述冷却孔出口302数量为多个,多个所述冷却孔出口302与所述第一切削刃104、所述第二切削刃105、所述第三切削刃 106、所述第四切削刃107一一对应,使得冷却液从所述铣刀本体内部冲向切削刃,所述冷却液的利用效率更高,提高了冷却效率。

41.在本实施例的进一步可实施方式中,所述铰刀本体1通过螺栓与所述刀柄2可拆卸连接。

42.本实施例中,所述铰刀本体1通过螺栓与所述刀柄2可拆卸连接,便于后续维护和调整铣刀本体。

43.在本实施例的进一步可实施方式中,所述第一切削刃104、第二切削刃105、第三切削刃106和第四切削刃107的材质为金刚石。

44.本实施例中,所述第一切削刃104、第二切削刃105、第三切削刃 106和第四切削刃107的材质为金刚石,金刚石材质硬度更高,不易磨损以确保加工精度。

45.在本实施例的进一步可实施方式中,所述铰刀本体1、所述刀柄2 的材质为铝合金材质。

46.本实施例中,所述铰刀本体1、所述刀柄2的材质为铝合金,能在确保结构强度的同时减轻整体重量。

47.具体而言,本实用新型实施例提供一种复合汽车电机壳内孔成型铰刀,包括:铰刀本体1,设置有第一切削部101和第二切削部102,所述第一切削部101和第二切削部102直接设置有连接部103,所述第一切削部101设置有第一切削刃104和第二切削刃105,所述所述第一切削刃104、所述第二切削刃105通过螺栓与所述第一切削部101连接,所述螺栓为斜向设置,所述第二切削部102设置有第三切削刃106和第四切削刃107,所述第三切削刃106、所述第四切削刃107通过螺栓与所述第二切削部102连接,所述螺栓为斜向设置;所述第一切削刃104 位于所述铰刀本体1一端,沿所述铰刀本体1的轴向依次为所述第二切削刃105、所述第三切削刃106、所述第四切削刃107,所述第一切削刃 104、所述第二切削刃105、所述第三切削刃106、所述第四切削刃107 的数量均为6个,6个所述第一切削刃104均匀份在所述铰刀本体1上, 6个所述第二切削刃105均匀份在所述铰刀本体1上,6个所述第三切削刃106均匀份在所述铰刀本体1上,6个所述第四切削刃107均匀份在所述铰刀本体1上,通过设置多个切削刃可以增加加工效率,所述铰刀本体1、所述刀柄2的材质为铝合金材质,能在确保结构强度的同时减轻整体重量,所述第一切削刃104、第二切削刃105、第三切削刃106 和第四切削刃107的材质为金刚石,所述第一切削部101和所述第二切削部102的位置及尺寸与

要加工的汽车电机壳体孔内尺寸对应,所述第一切削刃104、第二切削刃105、第三切削刃106和第四切削刃107 的位置及尺寸与要加工的汽车电机壳体孔内尺寸对应,通过设置多个切削刃可以一次性加工多个内孔,提高加工效率,而且无需多次换刀,降低对设备操作人员的技能要求;所述刀柄2与所述铰刀本体1通过螺栓连接,便于后续维护和调整铣刀本体;所述铰刀本体1内设置有冷却孔 3,所述冷却孔出口302数量为多个,多个所述冷却孔3与所述第一切削刃104、所述第二切削刃105、所述第三切削刃106、所述第四切削刃 107一一对应,使得冷却液从所述铣刀本体内部冲向切削刃,所述冷却液的利用效率更高,提高了冷却效率,同时相较于外置冷却管,将所述冷却孔3设置在所述铣刀本体内部更加节约空间,增加冷却效率,可以提高所述铣刀的寿命。

48.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

49.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

50.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1