支撑圈压装装置的制作方法

1.本实用新型涉及一种支撑圈压装装置。

背景技术:

2.目前,球阀中的阀座上需要安装用于与球阀中的球体相抵的支撑圈,支撑圈是紧配安装在所述阀座中的环形槽中的,在将所述支撑圈压入所述环形槽中时需要较大的压力,目前一些企业中通常使用气动装置将所述支撑圈压装到所述环形槽中。所述气动装置包括气缸和顶环,在安装过程中,先将所述支撑圈放置在所述环形槽的槽口,然后将所述顶环的下端部与所述支撑圈的上端部对齐,然后通过所述气缸向下压所述顶环进而将所述支撑圈压入所述环形槽中。

3.但是在实际安装过程中,所述顶环与所述支撑圈之间缺少定位,在压装过程中所述顶环会发生偏移进而与所述支撑圈错位,导致所述支撑圈受力不均匀,进而无法将所述支撑圈压装到位,严重的还会将所述支撑圈压坏。

技术实现要素:

4.本实用新型所要解决的技术问题是克服现有技术的缺陷,提供一种支撑圈压装装置,它能够防止顶环与支撑圈错位,能够将所述支撑圈压装到位,能够避免支撑圈被压坏。

5.为了解决上述技术问题,本实用新型的技术方案是:一种支撑圈压装装置,它用于将支撑圈压装到阀座中,它包括:

6.定位环,所述定位环的下端部用于伸入所述支撑圈中,所述定位环的外侧壁与所述支撑圈的内侧壁配合;

7.顶环,所述顶环的下端部设有顶压部,所述顶压部套设与所述定位环的外侧,所述顶压部的内侧壁与所述定位环的外侧壁配合,所述顶压部的下端部用于抵住所述支撑圈的上端部;

8.加压装置,所述加压装置用于动作至与所述顶环相抵并驱动所述顶环下压进而通过所述顶压部将所述支撑圈压装到所述阀座中。

9.进一步,所述定位环的外侧壁与所述支撑圈的内侧壁间隙配合;

10.所述顶压部的内侧壁与所述定位环的外侧壁间隙配合。

11.进一步提供一种所述定位环与所述顶环的具体结构,所述定位环上设有沿径向向外凸起的凸台部;

12.所述顶环中设有位于所述顶压部的上方并用于托住所述凸台部的台阶部。

13.进一步,所述支撑圈压装装置还包括底板;其中,

14.所述底板用于承载所述阀座;

15.所述加压装置连接在所述底板上。

16.进一步提供一种所述加压装置的具体结构,所述加压装置包括支撑梁、加压气缸和加压板;其中,

17.所述支撑梁连接在所述底板上;

18.所述加压气缸连接在所述支撑梁上;

19.所述加压板连接在所述加压气缸上,所述加压板用于在所述加压气缸的驱动下向下压所述顶环。

20.进一步,所述顶环的上端部具有用于在所述加压板下压的过程中与所述加压板相抵的承压部。

21.进一步提供一种所述承压部的具体结构,所述承压部包括:

22.至少一个连接在所述顶环的上端部的承压梁;

23.连接在所述承压梁上并用于在所述加压板下压的过程中与所述加压板相抵的承压板。

24.进一步提供一种所述加压气缸的具体连接方式,所述加压气缸通过位置调节机构滑动连接在所述支撑梁上,所述位置调节机构包括滑动座和锁定螺栓;其中,

25.所述滑动座横向滑动连接在所述支撑梁上;

26.所述加压气缸连接在所述滑动座上;

27.所述锁定螺栓螺纹连接在所述滑动座上并用于在所述滑动座滑动到位时旋拧至与所述支撑梁相抵以锁定所述滑动座的位置。

28.进一步为了定位夹紧所述阀座,所述底板上还连接有用于定位和夹紧所述阀座的夹紧定位装置,所述夹紧定位装置包括:

29.连接在所述底板上的固定块;

30.滑动连接在所述底板上的压紧块,所述压紧块和所述固定块上分别设有用于与所述阀座相抵的v型槽;

31.与所述压紧块相连并用于驱动所述压紧块滑动至将所述阀座压紧在所述固定块上的压紧气缸。

32.进一步,所述底板上设有至少一个凹槽;

33.所述凹槽中安装有滑轨,所述滑轨的上表面低于所述底板的上表面;

34.所述压紧块上连接有与所述滑轨对应的滑块;

35.所述滑块滑动连接在所述滑轨上进而使所述压紧块滑动连接在所述底板上。

36.采用了上述技术方案后,所述阀座中设有环形槽,所述支撑圈被压装到所述环形槽中,所述定位环的外侧壁分别与所述支撑圈的内侧壁和所述顶压部的内侧壁配合,进而使所述顶压部与所述支撑圈能够始终保持对齐,进而防止了所述顶环中的顶压部与所述支撑圈错位,进而能够顺利的将所述支撑圈压装到位,还避免了将所述支撑圈压坏。

37.首先将所述阀座放置在所述底板上,然后将所述支撑圈放置在所述阀座上的环形槽的槽口处,然后将所述定位环和所述顶环放置到位以使所述定位环的下端部伸入所述支撑圈中并使所述顶压部的下端部抵住所述支撑圈的上端部。然后所述加压气缸驱动所述加压板下压,所述加压板在下压过程中与所述承压部相抵,进而带动所述顶环向下移动进而带动所述支撑圈压入所述环形槽中。

附图说明

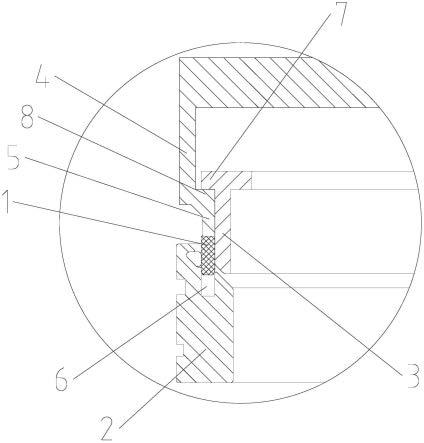

38.图1为本实用新型的支撑圈未压装到位时定位环、顶环和支撑圈的配合关系图;

39.图2为本实用新型的支撑圈压装到位后定位环、顶环和支撑圈的配合关系图;

40.图3为本实用新型的支撑圈压装装置的结构示意图;

41.图4为本实用新型的支撑圈压装装置的主视图;

42.图5为本实用新型的支撑圈压装装置的俯视图。

具体实施方式

43.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明。

44.如图1~5所示,一种支撑圈压装装置,它用于将支撑圈1压装到阀座2中,它包括:

45.定位环3,所述定位环3的下端部用于伸入所述支撑圈1中,所述定位环3的外侧壁与所述支撑圈1的内侧壁配合;

46.顶环4,所述顶环4的下端部设有顶压部5,所述顶压部5套设与所述定位环3的外侧,所述顶压部5的内侧壁与所述定位环3的外侧壁配合,所述顶压部5的下端部用于抵住所述支撑圈1的上端部;

47.加压装置,所述加压装置用于动作至与所述顶环4相抵并驱动所述顶环4下压进而通过所述顶压部5将所述支撑圈1压装到所述阀座2中;具体的,所述阀座2中设有环形槽6,所述支撑圈1被压装到所述环形槽6中。进一步具体的,所述定位环3的外侧壁分别与所述支撑圈1的内侧壁和所述顶压部5的内侧壁配合,进而使所述顶压部5与所述支撑圈1能够始终保持对齐,进而防止了所述顶环4中的顶压部5与所述支撑圈1错位,进而能够顺利的将所述支撑圈1压装到位,还避免了将所述支撑圈1压坏。在本实施例中,所述阀座2的直径为300mm左右。

48.其中,所述定位环3的外侧壁与所述支撑圈1的内侧壁间隙配合;

49.所述顶压部5的内侧壁与所述定位环3的外侧壁间隙配合。

50.如图1、2、4所示,所述定位环3上可以设有沿径向向外凸起的凸台部7;

51.所述顶环4中可以设有位于所述顶压部5的上方并用于托住所述凸台部7的台阶部8;具体的,当所述支撑圈1压装结束后,将所述顶环4拿起时所述台阶部8托住所述凸台部7,进而能够将所述定位环3一起拿起,进而使得取放更加方便。

52.如图3~5所示,所述支撑圈压装装置还可以包括底板9;其中,

53.所述底板9用于承载所述阀座2;

54.所述加压装置连接在所述底板9上。

55.如图3~5所示,所述加压装置例如但不限于以下结构,它包括支撑梁10、加压气缸11和加压板12;其中,

56.所述支撑梁10连接在所述底板9上;

57.所述加压气缸11连接在所述支撑梁10上;

58.所述加压板12连接在所述加压气缸11上,所述加压板12用于在所述加压气缸11的驱动下向下压所述顶环4。

59.如图3、5所示,所述顶环4的上端部具有用于在所述加压板12下压的过程中与所述加压板12相抵的承压部;具体的,将所述阀座2放置在所述底板9上,然后将所述支撑圈1放置在所述阀座2上的环形槽6的槽口处,然后将所述定位环3和所述顶环4放置到位以使所述

定位环3的下端部伸入所述支撑圈1中并使所述顶压部5的下端部抵住所述支撑圈1的上端部。然后所述加压气缸11驱动所述加压板12下压,所述加压板12在下压过程中与所述承压部相抵,进而带动所述顶环4向下移动进而带动所述支撑圈1压入所述环形槽6中。在上述过程中,所述定位环3的下端部与所述阀座2相抵,因此所述定位环3不会向下移动。

60.如图3、5所示,所述承压部可以包括:

61.至少一个连接在所述顶环4的上端部的承压梁13;

62.连接在所述承压梁13上并用于在所述加压板12下压的过程中与所述加压板12相抵的承压板14;在本实施例中,所述承压梁13设有两个,两个所述承压梁13十字交叉布置。

63.如图3~5所示,所述加压气缸11可以通过位置调节机构滑动连接在所述支撑梁10上,所述位置调节机构例如但不限于以下结构,它包括滑动座15和锁定螺栓;其中,

64.所述滑动座15横向滑动连接在所述支撑梁10上;

65.所述加压气缸11连接在所述滑动座15上;

66.所述锁定螺栓螺纹连接在所述滑动座15上并用于在所述滑动座15滑动到位时旋拧至与所述支撑梁10相抵以锁定所述滑动座15的位置;具体的,当所述阀座2和所述支撑圈1的直径大小不同时,需要滑动所述滑动座15以调节所述加压气缸11的位置,以使所述加压气缸11尽量与所述支撑圈1的中心对齐。

67.如图3、5所示,所述底板9上还可以连接有用于定位和夹紧所述阀座2的夹紧定位装置,所述夹紧定位装置例如但不限于以下结构,它包括:

68.连接在所述底板9上的固定块16;

69.滑动连接在所述底板9上的压紧块17,所述压紧块17和所述固定块16上分别设有用于与所述阀座2相抵的v型槽;

70.与所述压紧块17相连并用于驱动所述压紧块17滑动至将所述阀座2压紧在所述固定块16上的压紧气缸18;具体的,将所述阀座2置于所述底板9上后,所述压紧气缸18驱动所述压紧块17滑动至将所述阀座2压紧固定在所述固定块16上,所述压紧块17的滑动方向与所述滑动座15的滑动方向平行。

71.如图3、5所示,所述底板9上可以设有至少一个凹槽19;

72.所述凹槽19中安装有滑轨20,所述滑轨20的上表面低于所述底板9的上表面,这样设计的目的在与防止所述阀座2与所述滑轨20的上端部相撞;

73.所述压紧块17上连接有与所述滑轨20对应的滑块;

74.所述滑块滑动连接在所述滑轨20上进而使所述压紧块17滑动连接在所述底板9上;在本实施例中,所述凹槽19和所述滑轨20分别设有两个。

75.本实用新型的工作原理如下:

76.所述阀座2中设有环形槽6,所述支撑圈1被压装到所述环形槽6中,所述定位环3的外侧壁分别与所述支撑圈1的内侧壁和所述顶压部5的内侧壁配合,进而使所述顶压部5与所述支撑圈1能够始终保持对齐,进而防止了所述顶环4中的顶压部5与所述支撑圈1错位,进而能够顺利的将所述支撑圈1压装到位,还避免了将所述支撑圈1压坏。

77.首先将所述阀座2放置在所述底板9上,然后将所述支撑圈1放置在所述阀座2上的环形槽6的槽口处,然后将所述定位环3和所述顶环4放置到位以使所述定位环3的下端部伸入所述支撑圈1中并使所述顶压部5的下端部抵住所述支撑圈1的上端部。然后所述加压气

缸11驱动所述加压板12下压,所述加压板12在下压过程中与所述承压部相抵,进而带动所述顶环4向下移动进而带动所述支撑圈1压入所述环形槽6中。

78.以上所述的具体实施例,对本实用新型解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1