一种球阀阀体的铣削定位工装的制作方法

1.本实用新型属于铣削辅助设备技术领域,具体的讲涉及一种球阀阀体的铣削定位工装。

背景技术:

2.球阀是一种由阀杆带动的管道启闭件,阀体内的球体绕球阀轴线作旋转运动实现管道内流体的调节与控制。现有球阀内部的阀芯为球体形状,球体上开设有阀芯流道,阀芯流道是轴向贯穿球体的柱形流道。目前球阀在加工过程中一般需要经历切削、磨削、打磨等多个过程,每个过程对应不同的加工设备,在前道工序完成后需要将待加工的阀体移至另一个加工设备内,并重新进行加工定位,然后再进行相应的加工工序。

3.在对球阀的阀体进行加工时,需要在车床上进行通孔的加工,然后在铣床上进行外圆面的铣削加工,以方便对阀体控制杆的安装和固定,但是由于阀芯整体为球面,在铣床上进行固定的时候,现有的阀体装夹夹具主要是通过对通孔的两端进行夹紧固定,但是这种定位方式,不仅装夹效率较低,并且容易给定位基准造成较大的误差,降低了阀芯生产的合格率,且在多次移动时并不方便;每次运至下一个加工设备还要重新进行定位夹装,整体来说较为浪费时间,加工效率较低。

4.再者,由于球阀阀体中部较厚而两端偏薄,在球阀胚体加工时需要有快速平稳的移模速度来保证在提高生产效率的同时有效地保护模具,当需要提高生产效率时,往往会通过加大锁模油缸输出的锁模力来为左右模芯提供更大的合模力以及通过提高合模速度等操作来实现,很容易超过模具的承受力度导致模具损害。

5.专利号为cn201810734367.4的发明公开了一种用于锻造球阀矩形阀体铣削加工的模具,包括固定座,所述固定座内腔左侧壁设置有锁模油缸,所述锁模油缸右侧输出端连接有滑板,所述固定座内腔左侧顶部和底部均设置有与滑板相匹配的滑槽架,所述滑板右端面顶部连接有连接块,所述连接块右侧设置有连接杆,所述连接杆前后端面设置有滑轮,所述滑槽架内腔前后壁上设置有与滑轮滑动连接的滑轨槽,所述连接杆右侧固定连接有弹簧块,所述弹簧块内腔底部连接有压缩弹簧,所述压缩弹簧顶部连接有梯形限位块,所述梯形限位块左右两侧通过小滑块与弹簧块内腔左右侧壁滑动连接,通过弹簧柱的缓冲作用避免过大的锁模力超过模具的承受力度,该结构的加工模具结构复杂,制造成本高且通用性能差,适用于矩形阀体加工,更换阀体形状或者不同型号规格的球阀很难确保加工精度和质量,欠缺推广应用的经济效益。

技术实现要素:

6.本实用新型的目的就是提供一种对球阀阀体夹持稳固、定位基准精确,提高铣削加工的效率和质量的铣削定位工装。

7.为实现上述目的,本实用新型所采用的技术方案为:

8.一种球阀阀体的铣削定位工装,其特征在于:包括设有机架的基础底板,所述机架

内设置伺服电机驱动的转板,所述转板上设置一组或多组包含液压机构的定位模块,所述定位模块包括阀体接口夹持组件以及阀杆孔夹持组件,所述阀体接口夹持组件包括环绕设置在阀体接口法兰盘周围的多个卡爪,所述卡爪由设置在基座内的竖直液压缸驱动;所述阀杆孔夹持组件包括相对立柱,至少一个所述立柱的端部具有水平液压缸驱动的压头。

9.构成上述一种球阀阀体的铣削定位工装的附加技术特征还包括:

10.——所述液压机构的油路设置在所述转板的内部,所述液压机构的控制模块置于所述机架的侧部;

11.——所述油路包括闭环连接在油泵与所述液压机构之间的第一油道和第二油道,所述第一油道包括分别与所述液压机构的竖直液压缸、水平液压缸连接的支路,所述支路上设置与所述控制模块连接的电磁阀;

12.——所述卡爪的基座内设置转动平台,所述转动平台由液压马达或者伺服电机驱动或者所述竖直液压缸为旋转液压缸,用于实现所述卡爪端部的转动;

13.——所述卡爪的末端和所述立柱的压头分别设置缓冲垫,所述缓冲垫由橡胶或工程塑料制成;

14.——所述机架包括相对设置在所述基础底板两侧的轴承座,所述轴承座内的转轴端部具有定位盘,位于所述轴承座之间的转板通过其两端的侧壁板与所述定位盘连接,所述电机至少与一个所述轴承座的转轴连接。

15.本实用新型所提供的一种球阀阀体的铣削定位工装同现有技术相比,具有以下优点:其一,由于该工装的机架内设置伺服电机驱动的转板,转板上设有包含液压机构的定位模块,包括阀体接口夹持组件以及阀杆孔夹持组件,从而实现了对球阀阀体的立体式夹持定位,铣削过程稳定牢靠,定位基准误差小,加工精度和质量效果好,并且采用液压系统定位,具有预紧缓冲效果,避免了传统刚性机械夹具应力冲击强烈,对模具和阀体损伤较大的问题;其二,由于阀体接口夹持组件包括环绕设置在阀体接口法兰盘周围的多个卡爪,卡爪由设置在基座内的竖直液压缸驱动;阀杆孔夹持组件包括相对立柱,至少一个立柱的端部具有水平液压缸驱动的压头,上述具体的液压执行机构能够有效固定球阀阀体的各个加工面,并且整合在转板表面,电机驱动转板翻转,实现了多角度全方位的加工,进一步提高了生产效率,尤其是与数控车床配合使用,明显提高了装置的智能化、自动化程度,具有良好的经济效益和市场推广价值。

附图说明

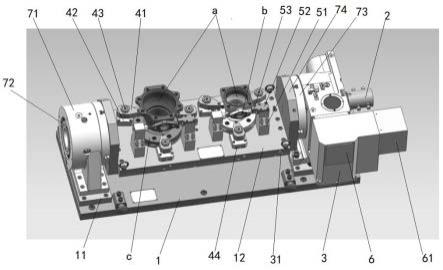

16.图1为本实用新型一种球阀阀体的铣削定位工装的立体结构示意图;

17.图2为该铣削定位工装的转板内油路示意图。

具体实施方式

18.下面结合附图对本实用新型所提供的一种球阀阀体铣削定位工装的结构和工作原理作进一步的详细说明。

19.参见图1,为本实用新型所提供的一种球阀阀体铣削定位工装的结构示意图。构成该球阀阀体铣削定位工装的结构包括设有机架11的基础底板1,机架11内设置伺服电机2驱动的转板12,转板12上设置一组或多组包含液压机构3的定位模块,定位模块包括阀体接口

夹持组件以及阀杆孔夹持组件,阀体接口夹持组件包括环绕设置在阀体接口法兰盘c周围的多个卡爪41,卡爪41由设置在基座42内的竖直液压缸43驱动;阀杆孔夹持组件包括相对立柱51,至少一个立柱51的端部具有水平液压缸52驱动的压头53。

20.其工作原理为:将待加工的球阀阀体置于机架11内的转板12上,阀体一端接口的法兰盘c通过多个卡爪41夹持,卡爪41为倒l型,其底部由基座42内的竖直液压缸43驱动升降,其端部的压杆可以夹持法兰盘c的边缘,位于阀体a侧部的阀杆孔b通过其两侧的相对立柱51夹持,立柱51端部的压头53由水平液压缸52调节移动距离,实现阀体a定位基准,转板12由伺服电机2驱动翻转,转板12的背面设置多个与法兰盘c上的螺孔位置对应的刀孔,用于完成法兰盘c上开孔作业,从而实现多角度连接加工,生产效率和加工质量得到提升。

21.在构成上述球阀阀体铣削定位工装的结构中,

22.——作为较佳的实施方式,上述液压机构3的油路31设置在转板12的内部,即采用隐蔽式油道设计,避免铣削过程中油路管线对刀具运动位置的影响,液压机构3和转板12上的夹持工具整合程度更强,便于模块化组装,安装使用更加便捷,液压机构3的控制模块6置于机架11的侧部,便于工人实时操作调整,控制模块6包括plc控制器61,实现全过程自动控制,进一步提高生产效率;

23.——具体来说,如图2所示,上述油路31包括闭环连接在油泵300与液压机构3之间的第一油道301和第二油道302,二者内置于转板12内部,液压流动稳定,第一油道301包括分别与液压机构3的竖直液压缸43、水平液压缸52连接的支路303,支路303上设置与控制模块6连接的电磁阀304,电磁阀304由plc控制器61电气连接,实现了夹持组件的液压缸不同的动作序列,实现夹紧、松开等一系列调整,减少定位基准误差,同时液压动力夹持阀体a,具有预紧缓冲效果,减缓铣削冲击力度,起到保护模具和阀体的作用,提高成型合格率;

24.——进一步的,为了便于球阀的阀体接口法兰盘c的安装定位,固定法兰盘c的卡爪41形状为倒l型,其根部置于基座42内的转动平台44上,与根部连接的竖直液压缸43也可以安装在转动平台44上与卡爪41同步转动,卡爪41端部的压杆在上下运动的同时,可以进行一定角度的水平摆动,从而便于阀体接口法兰盘c放置在转板12表面,然后再次转动,卡爪41端部的压杆摆动至法兰盘c的上部,竖直液压缸43带动压杆下行将法兰盘c夹紧定位,转动平台44由液压马达或者电机驱动,传动方式可以使用现有技术中的多种方式,比如电机通过传动带与转动平台44联动,液压马达通过齿轮组与转动平台44联动,作为等效替代,上述竖直液压缸43为旋转液压缸,实现活塞杆往复运动并且同步转动,液压缸的活塞杆上开一个型槽,液压缸前盖或在缸筒上装有凸出装置(比如销柱)与型槽配合,利用气压或液压驱动后,缸内活塞和活塞杆先行完成旋转,待旋转至设计的位置和角度后(即型槽和销柱卡合后),实现卡爪夹紧动作,即卡爪与活塞杆连接后,直线下压并夹紧工件;

25.——为了增强缓冲夹持效果,上述卡爪41的末端和立柱51的压头53分别设置缓冲垫,缓冲垫由硬性弹性橡胶或工程塑料制成,能够有效缓冲铣削冲击力度,避免应力集中,保持夹持工具的稳定性,提高球阀阀体的成型质量;

26.——就转板12和机架11的具体转动方式,在一个实施例中,上述机架11包括相对设置在基础底板1两侧的轴承座71,轴承座71内的转轴72端部具有定位盘73,位于轴承座71之间的转板12通过其两端的侧壁板74与定位盘73连接,即转板12和两侧的侧壁板74形成一个整体,定位盘73由转轴72带动旋转时,转板12随之翻转,位于转板12内的油路也可以延伸

至侧壁板74内,侧壁板74和定位盘73通过锚固销轴连接,二者之间可以设置贯通连通的过油口管道,保证闭合的油路31能够在机架11的侧部与液压机构3的油泵300连接,伺服电机2至少与一个轴承座71的转轴72连接形成驱动转轴72,带动转板12翻转,到达预定加工位置后,伺服电机2停机,其通过位置环实现自锁功能,进而保持转板12的姿态稳定,伺服电机2与液压系统的plc控制器61连接,实现自动控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1