一种蜂窝带精密辊压成型装置的制作方法

:

1.本实用新型涉及一种蜂窝带精密辊压成型装置。

背景技术:

2.目前,金属蜂窝一般采用辊压成型技术制作,蜂窝料带先通过辊压成型成为半蜂窝状态料带,然后再将半蜂窝状态料带两两堆叠焊接成为蜂窝后形成接近于正六边形成品。其中,所采用的蜂窝料带为金属合金材料,厚度一般为0.03-0.06mm,宽度一般为5-10mm。由于材料厚度很薄,两个成型辊之间的间距很小,精度要求非常高,调节难度很大,成型辊与轴之间通过普通的键连接方式无法达到精度要求,稍有不慎则会造成蜂窝料带形成的半蜂窝形状出现偏差,形成残次品,造成原材料浪费,影响整个金属蜂窝质量。

3.综上,如何实现对厚度很薄的蜂窝料带进行精密辊压成型,已成为行业内亟需解决的技术难题。

技术实现要素:

4.本实用新型为了弥补现有技术的不足,提供了一种蜂窝带精密辊压成型装置,解决了以往两个成型辊之间的间距调节难度大的问题,解决了以往蜂窝料带的半蜂窝形状出现偏差、形成残次品的问题。

5.本实用新型为解决上述技术问题所采用的技术方案是:

6.一种蜂窝带精密辊压成型装置,包括底座,所述底座上设有上下叠加设置的下轴承座和上轴承座,所述下轴承座和上轴承座内分别通过轴承组安装有下支撑轴和上支撑轴,所述下支撑轴的一端与设在底座上的减速机及电机连接,另一端穿出下轴承座安装有下齿轮和下成型辊;所述上支撑轴的一端穿出上轴承座安装有上齿轮和上成型辊,所述下齿轮与上齿轮相啮合,所述下成型辊与上成型辊间隙配合,所述下支撑轴与下成型辊之间、上支撑轴与上成型辊之间通过涨紧套件和涨紧法兰相连接。

7.所述轴承组包括两个轴承,其中一个轴承通过轴肩和轴承座挡圈进行固定,另一个轴承通过轴肩和轴承压盖进行固定。

8.所述轴承包括角接触球轴承。

9.所述下支撑轴与减速机之间、下支撑轴与下齿轮之间通过平键相连,所述上支撑轴与上齿轮之间通过平键相连。

10.所述涨紧套件包括套在一起的内涨紧套和外涨紧套,所述内涨紧套和外涨紧套之间设有相互配合的锥形面,涨紧法兰与下成型辊、上成型辊通过螺栓固连,涨紧法兰将涨紧套件压紧固定在下支撑轴与下成型辊、上支撑轴与上成型辊之间。

11.所述下轴承座和上轴承座之间设有调整垫。

12.所述下轴承座通过螺栓固定在底座上,下轴承座和上轴承座之间通过螺栓固定连接。

13.所述减速机包括行星齿轮减速机。

14.本实用新型采用上述方案,具有以下优点:

15.将下支撑轴与下成型辊之间、上支撑轴与上成型辊之间通过涨紧套件和涨紧法兰相连接,使下支撑轴与下成型辊之间、上支撑轴与上成型辊之间的相对旋转角度可任意调节,当通过平键将下齿轮和上齿轮安装在下支撑轴和上支撑轴后,通过调整垫可对下齿轮和上齿轮的啮合精度进行调节,然后再安装下成型辊和上成型辊,将下成型辊和上成型辊的相对角度调整好之后,可保证下成型辊和上成型辊之间的间距达到所需精度要求,最后再通过涨紧套件和涨紧法兰将下成型辊和上成型辊进行固定,整个过程调节便捷,蜂窝带成型精度高,避免了残次品的产生,节约了原材料,提高了整个金属蜂窝的产品质量。

附图说明:

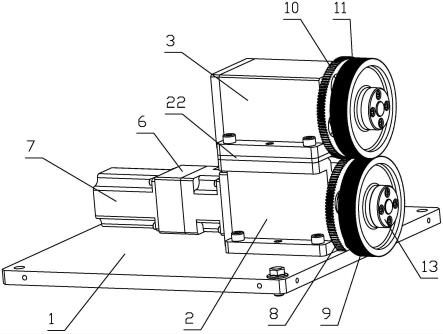

16.图1为本实用新型的立体结构示意图。

17.图2为本实用新型的剖视结构示意图。

18.图3为本实用新型涨紧套件的立体结构示意图。

19.图4为本实用新型涨紧套件的剖视结构示意图。

20.图中,1、底座,2、下轴承座,3、上轴承座,4、下支撑轴,5、上支撑轴,6、减速机,7、电机,8、下齿轮,9、下成型辊,10、上齿轮,11、上成型辊,12、涨紧套件,13、涨紧法兰,14、轴承,15、轴肩,16、轴承座挡圈,17、轴承压盖,18、平键,19、内涨紧套,20、外涨紧套,21、锥形面,22、调整垫。

具体实施方式:

21.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述。

22.如图1-4所示,一种蜂窝带精密辊压成型装置,包括底座1,所述底座1上设有上下叠加设置的下轴承座2和上轴承座3,所述下轴承座2和上轴承座3内分别通过轴承组安装有下支撑轴4和上支撑轴5,所述下支撑轴4的一端与设在底座1上的减速机6及电机7连接,另一端穿出下轴承座2安装有下齿轮8和下成型辊9;所述上支撑轴5的一端穿出上轴承座3安装有上齿轮10和上成型辊11,所述下齿轮8与上齿轮10相啮合,所述下成型辊9与上成型辊11间隙配合,所述下支撑轴4与下成型辊9之间、上支撑轴5与上成型辊11之间通过涨紧套件12和涨紧法兰13相连接。

23.所述轴承组包括两个轴承14,其中一个轴承14通过轴肩15和轴承座挡圈16进行固定,另一个轴承14通过轴肩15和轴承压盖17进行固定。两个轴承14分别在下轴承座2、上轴承座3的内部两侧对下支撑轴4、上支撑轴5进行支撑,结构稳定可靠。

24.所述轴承14包括角接触球轴承,可同时承受径向负荷和轴向负荷。

25.所述下支撑轴4与减速机6之间、下支撑轴4与下齿轮8之间通过平键18相连,所述上支撑轴5与上齿轮10之间通过平键18相连。

26.所述涨紧套件12包括套在一起的内涨紧套19和外涨紧套20,所述内涨紧套19和外涨紧套20之间设有相互配合的锥形面21,涨紧法兰13与下成型辊9、上成型辊11通过螺栓固连,涨紧法兰13将涨紧套件12压紧固定在下支撑轴4与下成型辊9、上支撑轴5与上成型辊11之间。内涨紧套19和外涨紧套20相互挤紧可产生向外的形变量,从而将下支撑轴4与下成型

辊9、上支撑轴5与上成型辊11涨紧固定,内涨紧套19和外涨紧套20相互脱离后则消除形变量,方便对下成型辊9、上成型辊11的相对旋转角度进行任意调节。

27.所述下轴承座2和上轴承座3之间设有调整垫22,通过选择不同厚度的调整垫22,可对下齿轮8和上齿轮10的啮合精度进行调节。

28.所述下轴承座2通过螺栓固定在底座1上,下轴承座2和上轴承座3之间通过螺栓固定连接。

29.所述减速机6包括行星齿轮减速机,体积小,传动效率高,减速范围广,精度高,与伺服电机配合,在保证精密传动的前提下,用来降低转速增大扭矩。

30.工作原理:

31.电机7经减速机6带动下支撑轴4旋转,下支撑轴4带动下齿轮8和下成型辊9旋转,由于下齿轮8与上齿轮10相啮合,下齿轮8再带动上齿轮10同步反向旋转,上齿轮10带动上支撑轴5旋转,上支撑轴5再带动上成型辊11旋转,由于下成型辊9与上成型辊11间隙配合,料带穿过下成型辊9与上成型辊11之间,进行辊压成型,形成半蜂窝状态料带,将半蜂窝状态料带截断为所需长度,最后再将半蜂窝状态料带两两堆叠焊接成为蜂窝后形成接近于正六边形,形成金属蜂窝成品。

32.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

33.本实用新型未详述之处,均为本技术领域技术人员的公知技术。

技术特征:

1.一种蜂窝带精密辊压成型装置,其特征在于:包括底座,所述底座上设有上下叠加设置的下轴承座和上轴承座,所述下轴承座和上轴承座内分别通过轴承组安装有下支撑轴和上支撑轴,所述下支撑轴的一端与设在底座上的减速机及电机连接,另一端穿出下轴承座安装有下齿轮和下成型辊;所述上支撑轴的一端穿出上轴承座安装有上齿轮和上成型辊,所述下齿轮与上齿轮相啮合,所述下成型辊与上成型辊间隙配合,所述下支撑轴与下成型辊之间、上支撑轴与上成型辊之间通过涨紧套件和涨紧法兰相连接。2.根据权利要求1所述的一种蜂窝带精密辊压成型装置,其特征在于:所述轴承组包括两个轴承,其中一个轴承通过轴肩和轴承座挡圈进行固定,另一个轴承通过轴肩和轴承压盖进行固定。3.根据权利要求2所述的一种蜂窝带精密辊压成型装置,其特征在于:所述轴承包括角接触球轴承。4.根据权利要求1所述的一种蜂窝带精密辊压成型装置,其特征在于:所述下支撑轴与减速机之间、下支撑轴与下齿轮之间通过平键相连,所述上支撑轴与上齿轮之间通过平键相连。5.根据权利要求1所述的一种蜂窝带精密辊压成型装置,其特征在于:所述涨紧套件包括套在一起的内涨紧套和外涨紧套,所述内涨紧套和外涨紧套之间设有相互配合的锥形面,涨紧法兰与下成型辊、上成型辊通过螺栓固连,涨紧法兰将涨紧套件压紧固定在下支撑轴与下成型辊、上支撑轴与上成型辊之间。6.根据权利要求1所述的一种蜂窝带精密辊压成型装置,其特征在于:所述下轴承座和上轴承座之间设有调整垫。7.根据权利要求6所述的一种蜂窝带精密辊压成型装置,其特征在于:所述下轴承座通过螺栓固定在底座上,下轴承座和上轴承座之间通过螺栓固定连接。8.根据权利要求1所述的一种蜂窝带精密辊压成型装置,其特征在于:所述减速机包括行星齿轮减速机。

技术总结

一种蜂窝带精密辊压成型装置,包括底座,底座上设有下轴承座和上轴承座,下轴承座和上轴承座内分别通过轴承组安装有下支撑轴和上支撑轴,下支撑轴的一端与设在底座上的减速机及电机连接,另一端穿出下轴承座安装有下齿轮和下成型辊;上支撑轴的一端穿出上轴承座安装有上齿轮和上成型辊,下齿轮与上齿轮相啮合,下成型辊与上成型辊间隙配合,下支撑轴与下成型辊之间、上支撑轴与上成型辊之间通过涨紧套件和涨紧法兰相连接。下支撑轴与下成型辊之间、上支撑轴与上成型辊之间的相对旋转角度可任意调节,通过调整垫可对下齿轮和上齿轮的啮合精度进行调节,调节便捷,蜂窝带成型精度高,避免了残次品的产生,节约了原材料,提高了整个金属蜂窝的质量。个金属蜂窝的质量。个金属蜂窝的质量。

技术研发人员:邢晓明 孙国彬 王升科 宋坡

受保护的技术使用者:山东佑川振邦实业发展有限公司

技术研发日:2022.07.04

技术公布日:2022/9/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1