回流焊炉的制作方法

1.本技术涉及一种回流焊炉,特别涉及一种包括输送装置的回流焊炉。

背景技术:

2.在印刷电路板的制作过程中,通常使用被称为“回流焊接”的工艺,将电子元件安装到电路板上。在典型的回流焊接工艺中,焊膏(例如锡膏)被沉积到电路板上选定的区域,并且一个或多个电子元件的导线被插入所沉积的焊膏中。然后输送装置将电路板输送穿过回流焊炉的炉膛。在回流焊炉的炉膛中,焊膏在加热区域中回流(即,加热至熔化或回流温度),然后在冷却区域中冷却,以将电子元件的导线电气且机械地连接至电路板。这里所使用的术语“电路板”包括任何类型的电子元件的基板组件,例如包括晶片基板。

技术实现要素:

3.本技术的至少一个目的是提供一种回流焊炉,包括:炉膛,所述炉膛具有长度方向和宽度方向;输送带,所述输送带用于承载电路板;驱动装置,所述驱动装置被配置为驱动所述输送带沿所述输送方向行进以输送所述电路板穿过所述炉膛;以及至少两根支撑杆,所述至少两根支撑杆在所述宽度方向上并排地设置在所述输送带下方,并与所述输送带接触,以支撑所述输送带;其中,每根所述支撑杆倾斜于所述输送方向延伸。

4.根据上述内容,每根所述支撑杆包括内芯和电镀层。

5.根据上述内容,所述电镀层为铬电镀层,并且所述内芯和所述输送带为不锈钢材料制成。

6.根据上述内容,所述至少两根支撑杆包括至少一组支撑杆组,每组所述支撑杆组包括至少两根支撑杆,各组所述支撑杆组沿所述炉膛的所述长度方向设置,并且每组所述支撑杆组包括两对支撑杆对,每对所述支撑杆对中各包括两根所述支撑杆;其中每组所述支撑杆组中的所述两对支撑杆对在所述炉膛的所述宽度方向上对称地设置。

7.根据上述内容,在所述炉膛的所述长度方向上,在每组所述支撑杆组中,每对支撑杆对中的两根支撑杆平行延伸,并且所述两对支撑杆对之间相对地或相远离地倾斜延伸。

8.根据上述内容,所述回流焊炉还包括至少一个安装架,所述安装架在所述炉膛的所述长度方向上间隔设置,其中每根所述支撑杆在延伸方向上的两端分别连接在两个安装架上,从而将每根所述支撑杆连接至所述炉膛。

9.根据上述内容,每个所述安装架上包括数个长条孔和数个圆孔,每根所述支撑杆包括杆部和一对弯折部,所述一对弯折部连接在所述杆部的两端,其中每根所述支撑杆的一个所述弯折部插入一个所述安装架的所述长条孔中或悬空,另一个所述弯折部插入另一个所述安装架的所述圆孔中。

10.根据上述内容,所述回流焊炉还包括至少一个支撑架,所述至少一个支撑架在所述炉膛的所述长度方向上间隔设置,并且所述至少一个支撑件被配置为从所述支撑杆的下方支撑所述支撑杆。

11.根据上述内容,所述炉膛包括上炉膛和下炉膛;所述安装架和所述支撑架连接在所述下炉膛中。

12.根据上述内容,所述输送带包括数个金属节,所述数个金属节沿所述炉膛的所述长度方向和所述宽度方向编织连接以形成所述输送带;所述每根所述支撑杆在宽度方向上的倾斜距离满足:d1≤d2-d3*2;其中,所述d2表示所述金属节的宽度,d3表示所述输送带允许的偏离距离。

13.通过下文中参照附图对本技术所作的描述,本技术的其它目的和优点将显而易见,并可帮助对本技术有全面的理解。

附图说明

14.图1为本技术的回流焊炉的原理示意图;

15.图2a为图1所示回流焊炉的一个实施例的立体结构图;

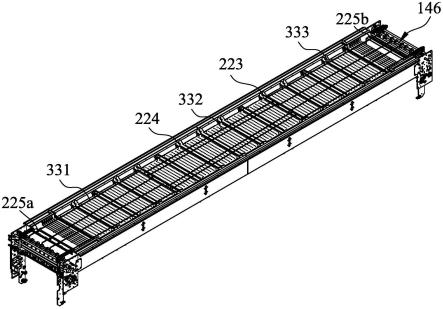

16.图2b为图2a所示回流焊炉中的输送装置的立体结构图;

17.图2c为图2b中的输送带和支撑杆的右视图;

18.图2d为图2b的局部俯视图;

19.图3a为图2b中的输送装置去掉输送带后的立体结构图;

20.图3b为图3a中的支撑杆的俯视图;

21.图4a为图2a中支撑杆组的立体结构图;

22.图4b为图4a的分解图;

23.图4c为图4a中安装架的立体结构图;

24.图5为图4a中的支撑杆的剖视图。

具体实施方式

25.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“顶”、“底”、“内”、“外”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,基于附图中显示的示例方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

26.图1为本技术的回流焊炉100的原理示意图。如图1所示,回流焊炉100包括炉膛110和输送装置118,炉膛110具有长度方向l、宽度方向w和高度方向h,图1 中示出回流焊炉100在长度方向l和高度方向h上的结构。在炉膛110的长度方向l 上,炉膛112包括加热区102和冷却区105,加热区102设置在冷却区105的上游。加热区102中设有加热装置(图中未示出),以用于对电路板108进行加热,冷却区105中设有冷却装置(图中未示出),以用于冷却电路板108。加热区102包括预热区 101和峰值区103,预热区101设置在峰值区103的上游,并且预热区101中的加热温度低于峰值区103中的加热温度。在本实施例中,根据不同的加工需要,加热区102 和冷却区105中还包括若干子区域,加热区102的各个子区域中的温度逐步升高,并且冷却区105的各个子区域中的温度或逐步降低。

27.在炉膛112的高度方向h上,炉膛110包括上炉膛111和下炉膛112,上炉膛111 和下

炉膛112之间形成输送空间106。输送装置118设置在输送空间106中,用于输送电路板108沿输送方向x穿过炉膛110的加热区102和冷却区105。在本实施例中,输送方向x与炉膛110的长度方向l方向相同,也就是说,电路板108能够沿着炉膛 110的长度方向l依次穿过炉膛110的各个区。

28.由此,在电路板108被输送装置118输送穿过炉膛110的过程中,电路板108从炉膛110的入口端145(即左端)进入炉膛110后,能够依次经过加热区102中的预热区101和峰值区103使电路板108被加热。在预热区101中,电路板108上分配的用于连接电子元件的焊膏中的一部分助焊剂被汽化。在峰值区103中,电路板108上分配的焊膏中的助焊剂完全汽化,并且焊膏完全熔化。在电路板108进入冷却区105 后,电路板108能够被冷却,电路板108上熔化的焊膏受到冷却而固化,从而将电子元件电气且机械地连接在电路板108上。最后电路板108从炉膛110的出口端146(即右端)输出炉膛110,以完成焊接加工过程。

29.图2a-图2d示出了图1所示的回流焊炉100的一个实施例的具体结构,其中图 2a示出回流焊炉100的立体结构图,图2b示出图2a所示回流焊炉100在省去外壳 202后的包括输送装置118和下炉膛112的部分内部结构,图2c示出图2b的输送装置118中输送带217和支撑杆219的右视图,并且虚线框部分示出局部放大图,图2d 为图2b的局部俯视图。如图2a-图2d所示,回流焊炉100包括外壳202,炉膛110 和输送装置118设置在外壳202的内部。输送装置118包括驱动装置216和输送带217,驱动装置216包括电机(图中未示出)和传动辊215等传动组件,通过传动辊215的转动驱动输送带217行进。

30.输送装置118还包括数根支撑杆219,这些支撑杆219在炉膛110的长度方向l 上大致从炉膛110的入口端145朝向出口端146依次设置,并且在炉膛110的宽度方向w上并排设置。每根支撑杆219设置在输送带217的下方,并且相对于炉膛110固定不动。每根支撑杆219的顶部与输送带217的下表面接触,以从下方支撑输送带217。支撑杆219用于在输送带217在沿输送方向x输送电路板108的过程中,防止输送带 217上承载的电路板108过重时,输送带217局部发生凹陷等情况。

31.在本技术中,每根支撑杆219倾斜于输送方向x延伸。也就是说,每根支撑杆219 虽然大致上是从入口端145朝向出口端146延伸的,但是支撑杆219的长度方向不与输送方向x以及炉膛110的长度方向l平行,而是与输送方向x之间形成一个不为0

°

的夹角。这样设置可以在当输送带217行进时,输送带217可以具有更大面积的、与支撑杆219的接触部位。作为一个示例,输送带217具有大致呈长方形的接触部位230。

32.由于回流焊炉100的炉膛110中的温度较高,支撑杆219和输送带217通常为金属材料制成。并且由于支撑杆219相对于炉膛110固定不动,而输送带217相对于炉膛110沿输送方向x行进,因此在输送带217行进过程中,支撑杆219与输送带217 接触的部位会发生磨损。由于支撑杆219为圆柱形状,在支撑杆219和输送带217发生磨损后,支撑杆219的顶部与输送带217之间的线接触会变成面接触,一方面增加了支撑杆219和输送带217之间的摩擦力,另一方面可能导致输送带217上下抖动,无法平稳地输送电路板,因此会影响支撑杆219与输送带217的使用寿命,需要定期更换支撑杆219和输送带217。

33.如果支撑杆沿输送方向x延伸,支撑杆仅与一条线性范围内的输送带217接触。而将支撑杆219设置为倾斜于输送方向x延伸,支撑杆219能够与长方形的接触部位 230范围内的输送带217接触,这样设置增加了输送带217上能够与支撑杆219接触的部位的面积,从

而延长了输送带217的使用寿命。

34.本领域技术人员可以知晓的是,支撑杆219在一定程度上能够起到导向输送带217 沿输送方向x行进的作用,为了避免输送带217偏离输送方向x行进,支撑杆219的倾斜角度需要控制在一定范围内。在本实施例中,输送带217包括数个金属节229,数个金属节229沿长度方向l和宽度方向w编织连接以形成输送带217。支撑杆219 在宽度方向w上的倾斜距离d1满足d1≤d2-d3*2。其中倾斜距离d1表示支撑杆219 的两端在宽度方向w上的距离,d2表示输送带217的各个金属节229的宽度,d3表示输送带217允许的偏离距离。作为一个示例,支撑杆219与输送方向x之间的倾斜角度为1.1

°

。

35.下炉膛112中设有数个安装架223和数个支撑架224、225,数个安装架223和数个支撑架224、225在炉膛110的长度方向l上间隔设置。其中,支撑架225包括设置在入口端145的支撑架225a和设置在出口端146的支撑架225b,数个安装架223大致平行地设置在支撑架225a和支撑架225b之间。安装架223的数量由在炉膛110的长度方向l上的支撑杆219数量决定。数个支撑架224设置在相邻的安装架223之间,或者设置在端部的支撑架225与相邻的安装架223之间。安装架223用于固定支撑杆 219的端部,以使得支撑架219能够相对于炉膛110固定。支撑架224和225用于从下方支撑支撑杆219,以防止支撑杆219弯折。在本实施例中,安装架223和支撑架 224设置在炉膛110中的各个子区域相邻处。

36.支撑杆219的具体布置结构将结合图3a-图3b进行详细说明。安装架223的具体结构将结合图4a-图4c进行详细说明。

37.图3a-图3b示出了支撑杆219的具体结构,其中图3a示出图2b中省去输送带 217后的支撑杆219和下炉膛112,图3b示出支撑杆219的排列方式。如图3a和图 3b所示,数根支撑杆219包括三个支撑杆组331、332和333,各组支撑杆组331、332 和333沿炉膛110的长度方向l依次设置,也就是说,支撑杆组331设置在支撑杆组 332的上游,并且支撑杆组332设置在支撑杆组333的上游。

38.每组支撑杆组包括两对支撑杆对341和342,每对支撑杆对341和342包括两根支撑杆219,也就是说,每组支撑杆组包括四根支撑杆219。这四根支撑杆219在炉膛的宽度方向w上并排设置,并且两对支撑杆对341和342在宽度方向w上相对于中线i是对称设置的。对称设置的支撑杆对341和342能够使输送带217受到的支撑力大致上是平衡的,以尽量避免输送带217偏离输送方向x行进。本领域技术人员可以理解的是,也可以在每组支撑杆组中设置更多或更少的支撑杆以满足炉膛110的各自宽度需要。

39.具体来说,在长度方向l上,在第一组支撑杆组331中,支撑杆对341中的两根支撑杆219相互平行,支撑杆对342中的两根支撑杆219也相互平行。并且在每对支撑杆对中的两根支撑杆219各自在输送方向x上从内向外倾斜,也就是相互远离地倾斜延伸。在第二组支撑杆332中,每对支撑杆对中的两根支撑杆219也是相互平行的。在输送方向x上,每对支撑杆对中的两根支撑杆219各自从外向内倾斜,也就是相对地倾斜延伸。在第三组支撑杆333中,每对支撑杆对中的两根支撑杆219也是相互平行的。在输送方向x上,每对支撑杆对中的两根支撑杆219各自在输送方向x上从内向外倾斜,也就是相互远离地倾斜延伸。

40.在宽度方向w上,每组支撑杆组中的支撑杆对交错设置。在本实施例中,第一组支撑杆组331和第三组支撑杆组333中的支撑杆对中的两根支撑杆219分别设置在第二组支撑杆组332中的支撑杆对中的两根支撑杆219的外侧。

41.由于本实施例包括三组支撑杆组,安装架223相应地设置为两个,其中第一组支撑杆组331连接在设置在入口端145的支撑架225a和第一安装架223a之间,第二组支撑杆组332连接在第一安装架223a和第二安装架223b之间,第三组支撑杆组333 连接在第二安装架223b和设置在出口端146的支撑架225b之间。

42.在本实施例中,将支撑杆219在长度方向l上成组设置能够满足各种长度的炉膛需要,防止由于炉膛过长带来的支撑杆加工不便。并且将支撑杆219在宽度方向w上成对设置能够满足各种尺寸的电路板的加工需要,防止电路板尺寸过小时造成输送带 217局部凹陷。本领域技术人员可以知晓的是,当炉膛110的长度在一定范围内时,也可以仅设置一组支撑杆组,支撑杆219直接从入口端145延伸到出口端146即可。并且当炉膛110的宽度在一定范围内,或者电路板尺寸单一时,也可以仅设置两根在宽度方向上对称设置的支撑杆即可。

43.图4a-图4c示出了安装架223和支撑杆219的连接关系。其中图4a示出安装架 223和支撑杆219的立体结构图,图4b示出图4a的分解图,图4c示出安装架223 的立体结构图。如图4a-图4c所示,支撑杆219大致为长条杆状,包括杆部435和一对弯折部436,一对弯折部436分别从杆部435的两端向下弯折形成。

44.安装架223大致呈空心的长方体形状,安装架223的长度方向与炉膛110的宽度方向w一致,以连接在炉膛110在宽度方向w上的两个侧壁之间。安装架223的顶部设有数个长条孔426和数个圆孔427,长条孔426和圆孔427间隔地设置。每个长条孔426大致上沿与安装架223的长度方向垂直的方向延伸,也就是说每个长条孔426 的延伸方向与炉膛110的长度方向l相同。数个长条孔426的数量和数个圆孔427的数量不小于宽度方向w上的支撑杆219的数量,在本实施例中,长条孔426和圆孔 427的数量不小于4个。

45.每个支撑杆219的一端的弯折部436插入圆孔427中,另一端的弯折部436插入长条孔426中或悬空,以在长度方向上固定支撑杆219的同时,允许支撑杆219有一定的变形空间。在如图4a和图4b所示的示例中,第二组支撑杆组332中的支撑杆 219的两端的弯折部436均连接至安装架223。支撑杆219的弯折部436a插入圆孔427 中,另一个弯折部436b插入长条孔426中。在支撑杆219受热时,支撑杆219可能发生变形,使杆部435伸长一段距离,弯折部436b能够在长条孔426中移动一段距离,以避免支撑杆219发生弯折变形。

46.图5示出了本实施例的支撑杆219的一个截面图。用于说明支撑杆219的具体结构。如图5所示,支撑杆219包括电镀层521和内芯520,电镀层521通过电镀工艺围绕内芯520设置在内芯520的外部。也就是说,电镀层521用于与输送带217接触,以支撑输送带217。在本实施例中,内芯520和输送带217均为不锈钢材料制成,电镀层521为铬电镀层。通过在内芯520的外围设置电镀层521能够提高支撑杆219的硬度,减小支撑杆219的磨损,从而使得支撑杆219和输送带217之间保持线接触,进而增加了支撑杆219的使用寿命。申请人发现,当电镀层521为铬电镀层时,支撑杆219的硬度增强比较显著,从而能够更大程度低减小支撑杆219的磨损,增加了支撑杆219的使用寿命。

47.在回流焊炉中,输送装置一般包括输送带和驱动装置,输送带用于承载电路板,驱动装置用于驱动输送带沿着输送方向行进。由于电路板具有一定的重量,输送带在承载电路板时容易发生变形。通常在输送带下方设置支撑杆以防止输送带在行进过程中变形。

48.本技术的回流焊炉通过将支撑杆设置为倾斜于输送方向延伸,而不是沿着输送方

向延伸,能够增加输送带上与支撑杆的接触部位的面积,从而降低了输送带局部磨损,延长输送带的使用寿命。

49.并且,本技术的回流焊炉中的支撑杆通过在内芯的外围设置电镀层来减少支撑杆的磨损,提高支撑杆的使用寿命。

50.此外,本技术的回流焊炉的支撑杆通过在宽度方向对称设置,并且在长度方向上成组设置,能够在支撑杆倾斜于输送方向设置的前提下,降低输送带行进过程的偏移。

51.尽管已经结合以上概述的实施例的实例描述了本公开,但是对于本领域中至少具有普通技术的人员而言,各种替代方案、修改、变化、改进和/或基本等同方案,无论是已知的或是现在或可以不久预见的,都可能是显而易见的。另外,本说明书中所描述的技术效果和/或技术问题是示例性而不是限制性的;所以本说明书中的披露可能用于解决其他技术问题和具有其他技术效果和/或可以解决其他技术问题。因此,如上陈述的本公开的实施例的实例旨在是说明性而不是限制性的。在不背离本公开的精神或范围的情况下,可以进行各种改变。因此,本公开旨在包括所有已知或较早开发的替代方案、修改、变化、改进和/或基本等同方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1