一种用于多针脚功率模块针型端子焊接的固定工装的制作方法

1.本实用新型涉及焊接工装设备领域,特别是一种用于多针脚功率模块针型端子焊接的固定工装。

背景技术:

2.多针脚功率模块的针型端子焊接一般采用焊膏工艺,在覆铜陶瓷基板上点焊膏,再倒装安装在插好针型端子的工装上,组装完成后再经过翻转,最后进行焊接。该方法只适合采用焊膏工艺,且需要添加助焊剂,焊接后需要进行清洗,相比焊片工艺来讲费时费力。此外,这种工装的组装方法复杂,需要多次倒装。

技术实现要素:

3.为解决上述问题,本实用新型提出一种用于多针脚功率模块针型端子焊接的固定工装,本固定工装解决了现有技术中复杂组装与采用焊膏工艺的弊端,具有组装防反设计,适用于不同针型功率端子模块。

4.为实现上述目的,本实用新型采用的技术方案是:

5.一种用于多针脚功率模块针型端子焊接的固定工装,包括底板、焊片定位板、端子限位板、端子定位板和探针刺入板,其中,底板的顶面的中部具有用于定位陶瓷基板的陶瓷基板限位槽,陶瓷基板限位槽的侧壁与底板顶面之间的连接处外扩形成焊片定位防反限位槽,所述端子限位板放置在焊片定位防反限位槽并将陶瓷基板定位在陶瓷基板限位槽中,所述焊片定位板中部具有与陶瓷基板顶面结构匹配的避让区域和若干个焊片定位孔;所述端子限位板上具有若干个端子限位板端子孔,所述端子定位板上具有若干个端子定位孔;

6.所述底板的顶面的顶面具有安装导向结构,所述端子限位板和端子定位板具有与安装导向结构位置对应的导向镂空孔,当端子限位板和端子定位板通过导向镂空孔安装在安装导向结构上后,所述端子限位板和端子定位板的组合件覆盖在底板顶面的陶瓷基板限位槽和焊片定位防反限位槽,所述焊片定位孔、端子限位板端子孔和端子定位孔的数量相同且位置对应且均与所述陶瓷基板上焊点的位置对应。

7.作为优选的,所述焊片定位防反限位槽的一个边角处设有防反限位槽缺角,所述焊片定位板与防反限位槽缺角对应的边角处具有焊片定位板缺角。

8.作为优选的,所述焊片定位板的厚度小于焊片定位防反限位槽的深度。

9.作为优选的,所述端子限位板朝向底板一侧设有端子限位板凸台,该端子限位板凸台用于将焊片定位板压制在焊片定位防反限位槽中。

10.作为优选的,所述安装导向结构包括定位柱,所述定位柱分别设置在底板顶面的四个边角处。

11.作为优选的,所述安装导向结构还包括设置在底板顶面的防反定位柱,端子限位板具有与防反定位柱位置对应的端子限位板防反定位孔,端子定位板具有与防反定位柱位置对应的端子定位板防反定位孔。

12.作为优选的,所述定位柱和防反定位柱的顶面和外环面的过渡处均具有导向结构。

13.作为优选的,所述端子限位板、端子定位板和探针刺入板用于定位针型端子,所述针型端子的底部为端子焊接部,针型端子的中部具有外轮廓突出针型端子外径的限位结构,所述端子限位板端子孔的孔直径略大于针型端子中限位结构的外径。

14.作为优选的,所述端子定位孔的直径与针型端子主体的外径匹配。

15.作为优选的,所述探针刺入板为泡沫板。

16.使用本实用新型的有益效果是:本定位工装将原来只适用于焊膏工艺的针型端子焊接工装修改为可采用焊片工艺的工装;且设计的工装只需要一部倒装过程;同时整套工装充分利用防反设计,可有效防止人工组装过程的失误;该工装适用于任意端子排布的功率模块端子焊接,只需要修改焊片定位板、端子限位板、端子定位板的开孔位置即可。

17.本定位工装通过底板、焊片定位板、端子限位板、端子定位板组装采用了防反设计,避免误操作,并可用于任意排布的多针脚型功率端子模块的针型端子焊接。

附图说明

18.图1为本实用新型的组装示意图。

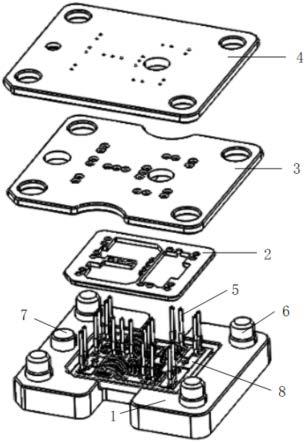

19.图2为本实用新型的爆炸图。

20.图3为本实用新型中底板示意图。

21.图4为本实用新型中陶瓷基板示意图。

22.图5为本实用新型中焊片定位板示意图。

23.图6为本实用新型中底板、陶瓷基板和焊片定位板的装配图。

24.图7为本实用新型中针型端子示意图。

25.图8为本实用新型中端子限位板示意图。

26.图9为本实用新型中端子限位板示意图。

27.图10为本实用新型中端子定位板示意图。

28.图11为本实用新型中端子定位板示意图。

29.图12为本实用新型中端子限位板、端子定位板、针型端子和探针刺入板的示意图。

30.图13为本实用新型中端子限位板、端子定位板、针型端子和探针刺入板组合后示意图。

31.图14为本实用新型中端子限位板、端子定位板、针型端子和探针刺入板组合后背面示意图。

32.图15为本实用新型固定工装组合完成后的示意图。

33.附图标记包括:

34.1-底板,2-焊片定位板,3-端子限位板,4-端子定位板,5-针型端子,6-定位柱,7-防反定位柱,8-陶瓷基板,9-焊点,10-陶瓷基板限位槽,11-焊片定位防反限位槽,12-底板缺角,13-焊片定位孔,14-避让区域,15-焊片定位板缺角,16-端子焊接部,17-限位结构,18-端子针头,19-端子限位板定位孔,20-端子限位板防反定位孔,21-端子限位板端子孔,22-端子限位板缺角,23-端子限位板凸台,24-端子定位孔,25-端子定位板定位孔,26-端子定位板防反定位孔,27-端子定位板缺角,28-防反限位槽缺角,29-探针刺入板。

具体实施方式

35.为使本技术方案的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本技术方案进一步详细说明。应该理解,这些描述只是示例性的,而不是要限制本技术方案的范围。

36.如图1-图15所示,本实施例提出一种用于多针脚功率模块针型端子5焊接的固定工装,包括底板1、焊片定位板2、端子限位板3、端子定位板4和探针刺入板29,其中,底板1的顶面的中部具有用于定位陶瓷基板8的陶瓷基板限位槽10,陶瓷基板限位槽10的侧壁与底板1顶面之间的连接处外扩形成焊片定位防反限位槽11,端子限位板3放置在焊片定位防反限位槽11并将陶瓷基板8定位在陶瓷基板限位槽10中,焊片定位板2中部具有与陶瓷基板8顶面结构匹配的避让区域14和若干个焊片定位孔13;端子限位板3上具有若干个端子限位板端子孔21,端子定位板4上具有若干个端子定位孔24;底板1的顶面的顶面具有安装导向结构,端子限位板3和端子定位板4具有与安装导向结构位置对应的导向镂空孔,当端子限位板3和端子定位板4通过导向镂空孔安装在安装导向结构上后,端子限位板3和端子定位板4的组合件覆盖在底板1顶面的陶瓷基板限位槽10和焊片定位防反限位槽11,焊片定位孔13、端子限位板端子孔21和端子定位孔24的数量相同且位置对应且均与陶瓷基板8上焊点9的位置对应。本实施例中,安装导向结构包括定位柱6,定位柱6分别设置在底板1顶面的四个边角处。安装导向结构还包括设置在底板1顶面的防反定位柱7,端子限位板3具有与防反定位柱7位置对应的端子限位板防反定位孔20,端子定位板4具有与防反定位柱7位置对应的端子定位板防反定位孔26。

37.作为优选的,定位柱6和防反定位柱7的顶面和外环面的过渡处均具有导向结构。端子定位孔24的直径与针型端子5主体的外径匹配。探针刺入板29为泡沫板。

38.以下详细说明底板1、焊片定位板2、端子限位板3、端子定位板4和探针刺入板29。

39.如图3所述,底板1主体为方向块状,底板1顶面中部具有陶瓷基板限位槽10,陶瓷基板限位槽10的内部上侧外扩形成焊片定位防反限位槽11,焊片定位防反限位槽11的一侧边角处形成防反限位槽缺角28。底板1的顶面四个边角处设有定位柱6且具有1个防反定位柱7。

40.如图4所示,陶瓷基板8为覆铜基板,顶面设计有芯片、电阻、键合线等。

41.如图5所示,焊片定位板2的焊片定位孔13的数目和位置取决于功率模块的针脚设计,这里仅作为示例,实际位置可适用于任意排布的端子。焊片孔的直径略大于焊点9,并且焊片定位孔13进行倒角处理,方便焊点9处放置焊片。避让区域14对应覆铜陶瓷基板8上的芯片、键合线、电阻等部件位置,避免干涉到这些部件。焊片定位防反限位槽11的一个边角处设有防反限位槽缺角28,焊片定位板2与防反限位槽缺角28对应的边角处具有焊片定位板缺角15,防止两者装反。

42.如图6所示,组装底板1、焊片定位板2和陶瓷基板8时,将功率模块半成品放进覆铜陶瓷基板8的陶瓷基板限位槽10内,然后把焊片定位板2放进底板1的焊片定位防反限位槽11中,之后在每个焊片定位孔13内放置焊片。

43.如图7所示,针型端子5由端子焊接部16、限位结构17和端子针头18三部分组成,其中中间部分的限位结构17尺寸大于顶部针头和底板1焊接面。针型端子5的底部为端子焊接部16,针型端子5的中部具有外轮廓突出针型端子5外径的限位结构17。

44.如图8、图9所示,端子限位板3的4个端子限位板定位孔19与底板1的4个定位柱6对应,实现端子限位板3与底板1的准确定位。端子限位板3的1个端子限位板防反定位孔20与底板1的1个防反定位柱7对应,同时端子限位板3的端子限位板缺角22与底板1的底板缺角12对应,可避免装反。端子限位板3的端子限位板端子孔21的数目和位置取决于功率模块的针脚设计,这里仅作为示例,实际位置可适用于任意排布的端子。端子限位板端子孔21的孔直径略大于针型端子5的端子限位结构17尺寸。焊片定位板2的厚度小于焊片定位防反限位槽11的深度。端子限位板3朝向底板1一侧设有端子限位板凸台23,该端子限位板凸台23用于将焊片定位板2压制在焊片定位防反限位槽11中。

45.图10、图11是端子定位板4示意图,端子定位板4中,端子定位板4的4个端子定位板定位孔25对应底板1的4个定位柱6,端子定位板4的1个端子定位板防反定位孔26对应底板1的1个防反定位柱7,可实现准确安装,避免反装。端子定位板4一个边角处设有端子定位板缺角27,端子定位板缺角27与端子限位板缺角22位置相对

46.如图12所示,首先将探针刺入板29放在工作台上,再反向放置端子定位板4,然后反向放置端子限位板3,最后在端子限位板3的每个端子限位孔内反向插入若干针型端子5。采用探针刺入板29是为了固定针型端子5,放置倒装过程端子掉落。图13、图14是组装完成的正反面示意图。

47.如图15所示,将底板1焊片定位板2和陶瓷基板8的组合体、和端子限位板3端子定位板4和探针刺入板29的组合体通过定位柱6和防反定位柱7配合组合后,组装完成后,再将探针刺入板29拆卸下来,最后得到图1所示的可进行下一步焊接工艺的完整工装。

48.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本技术内容的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1