一种滑轨类零件精加工工装的制作方法

1.本实用新型属于机械加工技术领域,涉及一种大尺寸工字型材零件精加工工装,适用于滑轨类零件的精加工。

背景技术:

2.滑轨类零件工装由工装本体及零散夹具二十余组组成,每个夹具通过螺杆与螺母执行压紧行为。在零件的生产加工过程中,由于装卡点不确定,操作方式繁琐且重复,导致零件加工准备工作耗时过长,生产效率低下。同时,滑轨零件为大尺寸高精度零件,腹板厚度极薄,材料为铝锂合金,极易变形,对装卡受力情况要求高,零件长度从2.7m到5.7m不等,滑轨中线直线度要求却极高,达到0.2mm,这成为影响产品加工效率的一个重要因素,为了保证产品的合格率,工装调整和加工过程的效率都非常低。基于此,本实用新型提出一种滑轨类零件精加工工装。

技术实现要素:

3.为了解决上述问题,本实用新型提供了一种滑轨类零件精加工工装。

4.本实用新型的技术方案为:

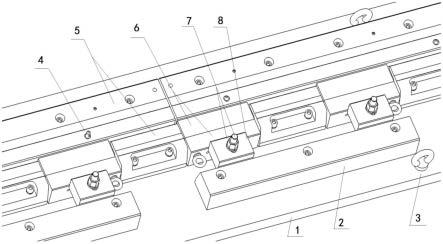

5.一种滑轨类零件精加工工装,包括底板1、挡块2、吊环3、定位销4、固定支撑5、夹紧块6、锁紧螺母及螺柱7、弹簧9和楔形推力滑块8。

6.所述底板1的材质为7b04铝合金,尺寸为3300mm

×

505.5mm

×

40mm或2500mm

×

505.5mm

×

40mm。底板1的四角均安装有吊环3,方便搬运。

7.所述挡块2为一侧具有15

°

斜面的长方体结构,其通过紧固件固定在底板1上。挡块2的材料为45号钢,包括2种尺寸,分别为600mm

×

85mm

×

65mm和200mm

×

85mm

×

65mm。

8.所述固定支撑5为固定件,通过紧固件固定在底板1上,且与挡块2平行设置;尺寸包括1590mm

×

125mm

×

65mm、1645mm

×

125mm

×

65mm、850mm

×

125mm

×

65mm,材料为7b04铝合金。所述定位销4根据待加工零件尺寸的不同,插入固定支撑5上的不同定位孔内。

9.所述的夹紧块6为组合件,由夹紧块a6-1和夹紧块b6-2通过紧固件组合为一体。其中,夹紧块a6-1与零件接触,材料为7b04铝合金,尺寸为700mm

×

52.5mm

×

40mm;夹紧块b6-2与楔形推力滑块8接触,材料为45号钢,尺寸为200mm

×

45mm

×

61mm。夹紧块6为活动部件,不与其他部件固定。

10.所述楔形推力滑块8的材料为45号钢,尺寸为100mm

×

65mm

×

40mm。锁紧螺母及螺柱7穿过楔形推力滑块8及弹簧9将楔形推力滑块8安装于底板1上、且位于夹紧块6和挡块2之间,楔形推力滑块8一侧与挡块2的15

°

斜面配合,另一侧与夹紧块6接触,将待加工零件夹紧在固定支撑和夹紧块之间。

11.本实用新型的有益效果:

12.a)所述精加工工装分为3300mm和2500mm两个模块,根据所要加工的零件尺寸,选择合适的模块组合,通过工装的一体化设计,提高了加工的精度。

13.b)通过定位块和定位销,确定零件的纵向定位。工装上设置了不同的定位销孔,通过改变定位销的位置,以满足不同长度零件的加工需求,由于定位销操作简便,提高了工装的适用性和操作效率。

14.c)经过强度计算,横向定位和垂直方向的定位,通过侧面夹紧就可以满足零件的加工精度,故此,采用特殊设计的楔形块调整定位,只需旋紧或放松上部螺母即可调整夹紧力度,从而满足零件的定位需求。经过计算,加工最长的5.7米零件,调整楔形块数量也仅为15个即可满足要求。采用此种夹紧方式后,零件的上表面不再有任何的夹紧工装,使其完全暴露在刀具的加工轨迹之下,刀具可以不间断地进行加工,不用再像以往那样再考虑刀具躲避夹紧工装的问题,极大地提高了工作效率。

附图说明

15.图1为精加工工装的总体图,其中(a)为3300mm模块,(b)为2500mm模块。

16.图2为精加工工装的结构示意图。

17.图3为夹紧过程示意图。

18.图中:1底板;2挡块;3吊环;4定位销;5固定支撑;6夹紧块;6-1夹紧块a;6-2夹紧块b;7锁紧螺母及螺柱;8楔形推力滑块;9弹簧。

具体实施方式

19.以下结合实施例和附图进一步解释本实用新型的具体实施方式,但不用于限定本实用新型。

20.如图2-3所示,一种滑轨类零件精加工工装,包括底板1、挡块2、吊环3、定位销4、固定支撑5、夹紧块6、锁紧螺母及螺柱7和楔形推力滑块8。

21.所述底板1的材质为7b04铝合金,尺寸为3300mm

×

505.5mm

×

40mm。底板1的四角均安装有吊环3,方便搬运。

22.所述挡块2为一侧具有15

°

斜面的长方体结构,其通过紧固件固定在底板1上。挡块2的材料为45号钢,尺寸为600mm

×

85mm

×

65mm。

23.所述固定支撑5为固定件,通过紧固件固定在底板1上,且与挡块2平行设置;尺寸为1590mm

×

125mm

×

65mm,材料为7b04铝合金。所述定位销4插入固定支撑5上的定位孔内。

24.所述的夹紧块6由夹紧块a6-1和夹紧块b6-2通过紧固件组合为一体。其中,夹紧块a6-1与零件接触,材料为7b04铝合金,尺寸为700mm

×

52.5mm

×

40mm;夹紧块b6-2与楔形推力滑块8接触,材料为45号钢,尺寸为200mm

×

45mm

×

61mm。夹紧块6为活动部件,不与其他部件固定。

25.所述楔形推力滑块8的材料为45号钢,尺寸为100mm

×

65mm

×

40mm。锁紧螺母及螺柱7穿过楔形推力滑块8及弹簧9将楔形推力滑块8安装于底板1上、且位于夹紧块6和挡块2之间,楔形推力滑块8一侧与挡块2的15

°

斜面配合,另一侧与夹紧块6接触,将待加工零件夹紧在固定支撑和夹紧块之间。

26.上述精加工工装的使用过程如下:

27.(1)根据待加工零件的大小,选择合适的工装模块。

28.(2)通过吊环3将工装放到加工台上,根据工装上的定位孔,将工装摆放到位。

29.(3)将零件沿工装纵向缓慢推入工装,使零件落在固定支撑5上。

30.(4)依次拧锁紧螺母,使楔形推力滑块8向下移动,由于受到挡块2的作用力,会推动楔形推力滑块8向零件方向移动,从而挤压夹紧块6,使夹紧块6压紧零件。

31.经过试用,2件滑轨产品,在使用最低速率进行加工过程中,每个滑轨用时8小时,且产品质量均合格,成功缩短零件生产周期70%以上,极大地提高了滑轨类零件产品的制造效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1