一种全自动热卷法兰生产线的制作方法

1.本实用新型属于法兰生产技术领域,尤其涉及一种全自动热卷法兰生产线。

背景技术:

2.热卷法兰的生产工艺,以减少切削量,降低材料的浪费为主要目的,通过筒形的模具来卷制螺旋形的坯料,然后通过切断和焊接形成法兰。

3.在现有技术中,公开号为cn108176987a的中国发明专利中提供了一种法兰生产线,包括包括裁剪机构,用于将原材料裁剪成条状;加热淬火机构,用于对条状金属进行加热;折弯机构,包括机架、机架上端设置的模具以及位于模具同侧设置的多个驱动轮,多个驱动轮距模具中心距离相等,所述机架上设置有驱动模具自转的动力总成机构;焊接机构,用于对弯折成圆环状的法兰连接处进行焊接;冷却机构,用于对焊接之后法兰进行冷却。但在现有技术中采用的是一次成型的方法制得法兰,需要将条状的原材料经过加热以及在模具上的折弯呈圆环在进行焊接,再将原材料切割条状形状时,必然会造成钢铁等原材料的损耗,导致原材料的浪费;并且将条形金属弯折成圆环状后,条形的两端会呈现一端高且另一端低的情况,对后续进行焊接带来困难。

技术实现要素:

4.本实用新型提供一种全自动热卷法兰生产线,以解决上述背景技术中提出的问题。

5.本实用新型所解决的技术问题采用以下技术方案来实现:

6.一种全自动热卷法兰生产线,包括桁架,还包括设于所述桁架顶部的输送机构和设于输送机构下部的法兰生产工位;其中,法兰生产工位依次包括对法兰盘毛坯件锯口进行定位的定位装置、对法兰盘锯口进行铣削的铣削装置和对法兰进行焊接的焊接装置;

7.焊接装置依次包括对法兰盘进行压平点焊的第一焊接装置和对法兰盘坡口进行焊接的第二焊接装置;

8.定位装置设置于定位工作台上,包括定位组件、驱动组件和寻缝组件;所述定位工作台的中部固定设有定位圆台,所述定位组件共设有三组,沿所述定位圆台的中心分布;所述驱动组件设于所述定位工作台上且位于靠近铣削装置一侧的两组定位组件之间,所述寻缝组件设于所述驱动组件上部;

9.定位组件包括定位气缸、定位滑轨、定位滑块和定位柱,所述定位滑轨固定设于所述定位工作台上,所述定位滑块滑动连接在所述定位滑轨上,所述定位柱固定设于所述定位滑块靠近定位圆台的一端上,所述定位圆台上还固定设有所述定位气缸,所述定位气缸的输出端与所述定位滑块固定相连;

10.驱动组件包括驱动气缸、驱动滑轨和驱动滑块,所述驱动滑轨和所述驱动气缸平行设置所述定位工作台上,所述驱动气缸的输出端与所述驱动滑块固定相连,所述驱动滑块的底部滑动连接在所述驱动滑轨上,所述驱动滑块的顶部与寻缝组件相连;

11.寻缝组件包括第二定位气缸和定位板,所述第二定位气缸通过连接架与所述驱动滑块的顶部固定相连,所述第二定位气缸的输出端与所述定位板固定相连;

12.铣削装置设在铣削工作台上,包括上铣削组件、下铣削组件和铣削感应器;铣削感应器固定设置在所述铣削工作台上部的桁架上,铣削感应器的感应部位于所述铣削工作台上的开口处的上方;

13.上铣削组件设置于所述铣削工作台的上方,包括上铣削电机和上铣削刀,所述上铣削电机固定设置所述铣削工作台上,所述上铣削电机通过传动件与所述上铣削刀相连;

14.下铣削组件设置于所述铣削工作台的下方,包括下铣削电机和下铣削刀,所述下铣削电机固定设置所述铣削工作台上,所述下铣削电机通过传动件与所述下铣削刀相连;

15.所述上铣削刀的刀头位于所述开口和所述铣削感应器之间;所述下铣削刀的刀头穿过所述开口后与所述上铣削刀的刀头保持平行状态;

16.第一焊接装置包括第一限位机构和第一焊接机器人,第一限位机构位于第一焊接工作台上,所述第一焊接机器人位于所述第一焊接工作台的一侧;所述第一限位机构包括第一滑动限位组件和第一限位组件;

17.第一滑动限位组件包括第一限位滑轨、第一滑块和限位卡柱,所述第一限位滑轨共设有两组且平行固定设置在所述第一焊接工作台上,所述第一滑块滑动连接在两组所述第一限位滑轨之间,所述第一滑块上固定设有所述限位卡柱;

18.第一限位组件包括第一限位气缸、限位臂、压平块和第一置物台,所述第一置物台固定设于所述第一焊接工作台上,所述第一置物台远离第一限位滑轨的一侧设有限位架,所述限位臂转动连接在所述限位架上且所述限位臂的底部设有所述压平块,所述压平块位于所述第一置物台的上部;所述限位臂远离第一置物台的一端通过连接架转动连接在所述第一限位气缸的输出端,所述第一限位气缸固定设于所述第一焊接工作台与所述第一焊接机器人之间;所述第一限位组件共设有两组;

19.第二焊接装置包括第二限位机构和第二焊接机器人;第二限位机构设置在第二焊接工作台上,所述第二焊接机器人位于第二焊接工作台的一侧,第二限位机构包括第二滑动限位组件和第二限位组件;

20.第二滑动限位组件包括第二滑轨、第二滑块、限位气缸和第二限位块,所述第二滑轨共设有两组且平行设置在所述第二焊接工作台上,所述第二滑块滑动连接在两组所述第二滑轨之间,所述第二滑块上固定连接有所述限位气缸,所述限位气缸的输出端连接有所述第二限位块,所述第二滑块靠近焊接机器人的一侧还固定设置有限位台;

21.第二限位组件包括所述限位气缸、所述第二限位块和所述限位台,所述限位气缸固定设在所述第二焊接工作台上,所述限位气缸的输出端固定连接有所述第二限位块,靠近所述第二滑轨的一侧的所述限位气缸旁固定设置有所述限位台;所述第二限位组件共设有两组;

22.所述输送机构与所述桁架滑动相连,所述输送机构共设有三组,相邻的两组所述输送机构之间通过同步杆相连,所述输送机构包括高度调节组件、宽度调节组件和抓取组件。

23.本实用新型的有益效果为:

24.(1)本技术中的全自动热卷法兰生产线通过法兰生产工位,可以实现从法兰毛坯

件到完成单个法兰的生产,通过定位装置、铣削装置、第一焊接装置和第二焊接装置对法兰的进行加工,精确定位法兰盘上的坡口,使整体的法兰盘保持水平状态,完成对坡口的焊接,这个设备自动化程度高,更加高效;在加工的过程中不会造成原材料的损耗,可以更好的节省成本;

25.(2)本技术中的全自动热卷法兰生产线通过第一焊接装置的焊接,可以解决单个法兰盘上坡口两端的法兰一高一低的情况,使两端的法兰处于同一水平面上,并优先进行点焊,进而帮助有利于后续的焊接。

附图说明

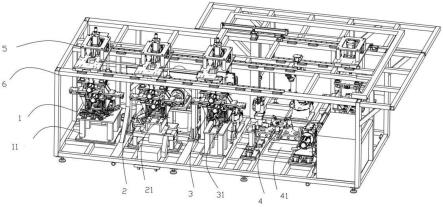

26.图1为本实用新型的结构示意图;

27.图2为本实用新型定位装置1的结构示意图;

28.图3为本实用新型铣削装置2的结构示意图;

29.图4为本实用新型第一焊接装置3的结构示意图;

30.图5为本实用新型第二焊接装置4的结构示意图;

31.图6为本实用新型运输机构的结构示意图;

32.1-定位装置,11-定位工作台,12-定位圆台,131-定位气缸,132-定位滑轨,133-定位滑块, 134-定位柱,141-驱动气缸,142-驱动滑轨,143-驱动滑块,151-第二定位气缸,152-定位板,153-寻缝感应器,2-铣削装置,21-铣削工作台,221-上铣削电机,222-上铣削刀,231

‑ꢀ

下铣削电机,232-下铣削刀,24-铣削感应器,25-开口,3-第一焊接装置,31-第一焊接工作台,32-第一焊接机器人,331-第一限位滑轨,332-第一滑块,333-限位卡柱,341-第一限位气缸,342-限位臂,343-压平块,344-第一置物台,345-限位架,4-第二焊接装置,41-第二焊接工作台,42-第二焊接机器人,43-限位气缸,431-第二滑轨,432-第二滑块,44-第二限位块,45-限位台,461-焊接电机,462-伸缩杆,463-滑动板,51-滑动板,52-连接板,53

‑ꢀ

高度调节气缸,54-宽度调节气缸,55-宽度调节板,56-抓取连接板,57-抓取限位框,58

‑ꢀ

抓取气缸,6-桁架,71-齿条,72-齿轮,73-运输驱动电机。

具体实施方式

33.实施例1

34.如图1-6所示,一种全自动热卷法兰生产线,包括桁架6、输送机构和法兰生产工位,其中,输送机构设于桁架6顶部,用于输送毛坯法兰,法兰生产工位设于输送机构下部;其中,法兰生产工位从左至右依次包括定位装置、铣削装置和焊接装置;定位装置用于对法兰盘毛坯件上的锯口进行定位;铣削装置用于对法兰盘进行铣削:根据之前法兰盘毛坯件上的锯口位置对法兰盘进行精准铣削,使锯口变为有斜度的坡口,方便进行后期的焊接;焊接装置对法兰盘上的坡口进行焊接,焊接装置依次包括第一焊接装置和第二焊接装置,第一焊接装置是对法兰盘坡口两端高低不平的法兰进行压平点焊,第二焊接装置对法兰盘坡口进行焊接固定。

35.定位装置设置于定位工作台11上,包括定位组件、驱动组件和寻缝组件;定位工作台 11的中部固定设有定位圆台12,定位组件共设有三组,沿定位圆台12的中心分布,即相邻的两组定位组件之间的夹角为120

°

;驱动组件设于定位工作台11上且位于靠近铣削装置

一侧的两组定位组件之间,寻缝组件设于驱动组件上部。

36.定位组件包括定位气缸131、定位滑轨132、定位滑块133和定位柱134,定位滑轨132 固定设于定位工作台11上,定位滑块133的底部套设在定位滑轨132上,与定位滑轨132滑动相连,定位柱134固定设于定位滑块133靠近定位圆台12的一端上,定位圆台12上还固定设有定位气缸131,定位气缸131的输出端与定位滑块133固定相连;当法兰毛坯件通过输送机构放置到定位圆台时,三组定位柱134均套设法兰毛坯件内环的内部,对法兰毛坯件起到了定位限位的作用;而对不用型号的法兰在进行定位限位时,打开定位气缸135,带动定位滑块133在定位滑轨132上进行相对运动,调整定位柱134与定位圆台12的相对距离,从而适应不同型号的法兰进行生产。

37.驱动组件包括驱动气缸141、驱动滑轨142和驱动滑块143,驱动滑轨142和驱动气缸 141平行设置定位工作台11上,驱动气缸141的输出端与驱动滑块143固定相连,驱动滑块143的底部滑动连接在驱动滑轨142上,驱动滑块143的顶部与寻缝组件相连;驱动气缸141 带动寻缝组件进行相对运动,带动法兰盘毛坯件进行相对的转动,从而转动到预设的位置;

38.寻缝组件包括第二定位气缸151和定位板152,第二定位气缸151通过连接架与驱动滑块143的顶部固定相连,第二定位气缸151的输出端与定位板152固定相连;第二定位气缸 151通过带动定位板152进行伸缩运动,从而定位板152卡接在法兰盘毛坯件顶部的锯口处;优选的,寻缝组件还包括寻缝感应器153,寻缝感应器153位于驱动组件一侧,用于感应法兰毛坯件上的锯口是否转动到预设位置;当法兰盘毛坯件通过运输机构置于定位圆台12时,其锯口位置大致朝向定位工作台11内部,但还不处于预设位置,此时,第二定位气缸151带动定位板152进行伸缩运动,带动定位板152卡接在法兰盘毛坯卷顶部的坡口处,而后驱动气缸141驱动驱动滑块143在驱动滑轨142上进行运动,使定位板152带动法兰毛坯件进行转动,当寻缝感应器153感应到锯口时,代表锯口到达了预设位置,使驱动气缸141停止运动,输送机构将法兰毛坯件运输到铣削装置所处的生产工位中。

39.铣削装置设在铣削工作台21上,包括上铣削组件、下铣削组件和铣削感应器24;铣削感应器固定设置在铣削工作台21上部的桁架上,铣削感应器24的感应部位于铣削工作台21 上的开口25处的上方。

40.上铣削组件设置于铣削工作台21的上方,包括上铣削电机221和上铣削刀222,上铣削电机221固定设置铣削工作台21上,上铣削电机221通过传动件与上铣削刀222相连,在此应指出的是,传动件为现有技术,本技术中不具体规定传动件的具体结构,在本实施例中可选用垂直传动齿轮箱,垂直传动齿轮箱设置在铣削工作台21上,一端通过连接轴固定安装有上铣削电机221,另一端连接有上铣削刀222;

41.下铣削组件设置于铣削工作台21的下方,包括下铣削电机231和下铣削刀232,下铣削电机231固定设置铣削工作台21上,下铣削电机231通过传动件与下铣削刀232相连,在此应指出的是,传动件为现有技术,本技术中不具体规定传动件的具体结构,在本实施例中可选用垂直传动齿轮箱,垂直传动齿轮箱设置在铣削工作台21上,一端通过连接轴固定安装有下铣削电机231,另一端连接有下铣削刀232;

42.上铣削刀222的刀头位于开口25和铣削感应器24之间;下铣削刀232的刀头穿过开口 25后与上铣削刀222的刀头保持平行状态,由于下铣削刀232的刀头和上铣削刀222的刀

头呈平行状态,方便切削后的法兰盘上的坡口端呈平行状态,方便后续进行焊接;当运输机构将法兰毛坯件置于铣削工作台21后,铣削感应器24感应到锯口位置后,启动上铣削电机221 和下铣削电机231,分别带动上铣削刀222和下铣削刀232进行转动,使法兰盘毛坯件上的锯口切割成为具有倾斜度的法兰盘坡口,坡口两侧的法兰盘由于之前为成卷的状态,会造成坡口一侧的高度高于坡口另一侧的高度,形成高度差,为后续的焊接造成不便,因此需要使用输送机构将法兰盘运输到第一焊接装置上,进行压平点焊工序。

43.第一焊接装置包括第一限位机构和第一焊接机器人32,第一限位机构位于第一焊接工作台31上,第一焊接机器人32固定设于第一焊接工作台31的一侧,在此应指出的是第一焊接机器人为现有技术,具体原理和结构在此不进行赘述,第一焊接机器人32的顶部焊接头;第一限位机构包括第一滑动限位组件和第一限位组件;

44.第一滑动限位组件包括第一限位滑轨331、第一滑块332和限位卡柱333,第一限位滑轨 331共设有两组且平行固定设置在第一焊接工作台31上,第一滑块332滑动连接在两组第一限位滑轨331之间,第一滑块332上固定设有限位卡柱333,所述第一滑块332上表面靠近第一限位组件的一侧固定连接有第一置物台344,第一置物台344用于放置法兰,通过第一滑块332在第一限位滑轨331上运动,适用不同型号、不同大小的法兰进行压平点焊;

45.第一限位组件包括第一限位气缸341、限位臂342、压平块343和第一置物台344,第一置物台344固定设于第一焊接工作台31上,第一置物台344远离第一限位滑轨的一侧设有限位架345,限位臂342转动连接在限位架345上且限位臂的底部设有压平块343,压平块343 位于第一置物台344的上部;限位臂342远离第一置物台的一端通过连接架转动连接在第一限位气缸341的输出端,第一限位气缸341固定设于第一焊接工作台31与第一焊接机器人 32之间;

46.优选的,第一限位组件共设有两组,两组第一限位组件中的第一置物台344呈水平结构放置,两组第一限位气缸341之间呈120

°

的夹角进行放置,方便对坡口两端的法兰进行点焊压平;输送机构将法兰运送到第一焊接装置上后,将其放置到三组第一置物台344上,打开第一限位气缸341,第一限位气缸341带动限位臂342的一端向上运动,由于限位臂342 转动卡接在限位架345上,使限位臂342设置有压平块343的一端向下运动,对法兰盘坡口处的法兰进行压平,而后打开第一焊接机器人32,焊接头对法兰盘坡口处进行初步的点焊,使坡口两端的法兰盘处于同一高度,方便下个生产工位对法兰盘进行焊接固定。

47.第二焊接装置包括第二限位机构和第二焊接机器人42;第二限位机构设置在第二焊接工作台41上,第二焊接机器人42位于第二焊接工作台41的一侧,在此应指出的是第二焊接机器人与第一焊接机器人为同一型号的焊接机器人,均为现有技术,具体原理和结构在此不进行赘述,第二焊接机器人32的顶部焊接头;第二限位机构包括第二滑动限位组件和第二限位组件;

48.第二焊接机器人32通过焊接驱动机构活动设于第二焊接工作台41的后侧,具体的,焊接驱动机构包括焊接电机461、伸缩杆462和滑动板463,焊接电机461固定设于第二焊接工作台41的一侧,焊接电机461的输出端与伸缩杆462相连,所述伸缩杆462上套设有一连接件,连接件的一端与滑动板463固定相连,滑动板463可在桁架6上进行滑动运动,通过焊接驱动机构带动第二焊接机器人32相对于第二焊接工作台41进行前后运动,使二者间的相对位置发生变化,这样设置的目的是加快输送机构的运输速度,不由于第二焊接机器人32

的高度原因影响输送机构的输送效率。

49.第二滑动限位组件包括第二滑轨431、第二滑块432、限位气缸43和第二限位块44,第二滑轨431共设有两组且平行设置在第二焊接工作台41上,第二滑块432滑动连接在两组第二滑轨431之间,第二滑块432上固定连接有限位气缸43,限位气缸43的输出端连接有第二限位块44,第二滑块432靠近第二焊接机器人的一侧还固定设置限位台45,通过第二滑块 432在第二滑轨431上运动,适用不同型号、不同大小的法兰进行焊接;

50.第二限位组件包括限位气缸43、第二限位块44和限位台45,限位气缸43固定设在第二焊接工作台41上,限位气缸43的输出端固定连接有第二限位块44,靠近第二滑轨的一侧的限位气缸43旁固定设置有限位台45;

51.优选的,第二限位组件共设有两组,两组第二限位组件中的限位气缸43呈120

°

的夹角进行放置,第二滑动限位组件中的限位气缸43与相邻的第二限位组件中的限位气缸43呈 120

°

的夹角进行放置;输送机构将法兰运送到第二焊接装置上后,将其放置到三组限位台 45上,打开限位气缸43调整第二限位块44的高度,对法兰盘进行卡接,方便进行焊接,而后打开第二焊接机器人42,对坡口两端的法兰盘进行焊接,进而完成法兰的生产。

52.优选的,输送机构与桁架6滑动相连,输送机构共设有三组,相邻的两组输送机构之间通过同步杆51固定相连,输送机构包括高度调节组件、宽度调节组件和抓取组件;宽度调节组件设于高度调节组件的下部,抓取组件设于宽度调节组件的下部。

53.高度调节组件包括滑动板51和连接板52,滑动板51滑动设于桁架6的上部,滑动板51 上固定设有高度调节气缸53,高度调节气缸53的输出端穿过滑动板51后固定连接有连接板52;通过高度调节气缸53的伸缩,可以对连接板52及其下部的宽度调节组件和抓取组件的高度进行调节;

54.宽度调节组件包括宽度调节气缸54和宽度调节板55,宽度调节气缸54通过相应的架体固定设在连接板52中部,在此应指出的是,宽度调节气缸54为双向驱动气缸,宽度调节气缸54的两端分别固定连接有宽度调节板55,通过调节宽度调节气缸54带动宽度调节板55 进行水平左右移动,从而带动宽度调节板55及其下部的抓取组件进行水平的左右移动。

55.抓取组件包括抓取连接板56、抓取限位框57和抓取气缸58;抓取连接板56与宽度调节板55固定相连,抓取连接板56上共设有两组抓取限位框57,抓取限位板的顶部连接有抓取气缸58,抓取气缸58穿过抓取限位框57后连接有抓取限位块,通过抓取限位块在抓取限位框57内的上下移动,调节可抓取的法兰的厚度,从而适应不同厚度法兰的使用。抓取连接板 56共设有两组,相对设于两组宽度调节板55上。

56.优选的,为了使运输机构更好的输送法兰,在本技术中还设有运输驱动装置,运输驱动装置包括齿条71、齿轮72和运输驱动电机73,其中,齿条71设置在第二焊接装置的上部,齿轮72与齿条71转动相连,齿轮72套设在运输驱动电机73的输出轴上,运输驱动电机73 设在运输机构靠近第二焊接装置的一侧,在此我们指的运输机构指的是从左至右的第三组运输机构,及运输机构静止时处于第一焊接装置上部的运输机构;运输驱动电机73带动齿轮 72,使其在齿条71上运动,从而带动三组运输机构进行水平滑动运动,从而可使三组运输机构一起运动,当使整条生产线上的工位均处于工作状态时,运输机构可快速将法兰输送至下一个工位,方便进行法兰的生产。

57.实施例2

58.一种热卷法兰的生产方法,使用的是实施例1中全自动热卷法兰生产线进行生产的,生产方法包括以下步骤,

59.s1定位工序,将法兰毛坯件置于定位工作台上,使用第二定位气缸带动定位板进行伸缩运动,带动定位板卡接在法兰盘毛坯卷顶部的锯口处,而后驱动气缸驱动驱动滑块在驱动滑轨上进行运动,使定位板带动法兰毛坯件进行转动,到达了预设位置后,输送机构将法兰毛坯件运输到铣削装置所处的生产工位中;

60.s2铣削工序,法兰毛坯件置于铣削工作台,铣削感应器感应到锯口位置后,分别启动上铣削电机和下铣削电机,带动上铣削刀和下铣削刀进行转动,切割法兰毛坯件的锯口成为具有一定倾斜角度的坡口;

61.s3点焊工序,法兰置于第一置物台,打开第一限位气缸,限位臂靠近限位气缸的一端向上运动,限位臂设置有压平块的一端向下运动,对法兰盘坡口处的法兰进行压平;打开第一焊接机器人,焊接头对法兰盘坡口处进行初步的点焊;

62.s4焊接工序,将法兰置于第一置物台上,打开限位气缸调整第二限位块的高度,卡接法兰盘;打开第二焊接机器人,对坡口两端的法兰盘进行焊接。

63.工作原理:全自动热卷法兰生产线,通过输送机构依次将法兰运送至定位装置、铣削装置和焊接装置上,从而完成对法兰的生产;

64.当法兰盘毛坯件置于定位圆台12时,其锯口位置大致朝向定位工作台11内部,但不处于预设位置,此时,第二定位气缸151带动定位板152进行伸缩运动,带动定位板152卡接在法兰盘毛坯件卷顶部的锯口处,而后驱动气缸141驱动驱动滑块143在驱动滑轨142上进行运动,使定位板152带动法兰毛坯件进行转动,若寻缝感应器153感应到锯口,表示锯口到达了预设位置,此时驱动气缸141停止工作,输送机构将法兰毛坯件运输到铣削装置所处的生产工位中,进行铣削工序;

65.当法兰毛坯件置于铣削工作台21后,铣削感应器24感应到最上方锯口位置后,启动上铣削电机221和下铣削电机231,分别带动上铣削刀222和下铣削刀232进行转动,切割法兰毛坯件的锯口成为具有一定倾斜角度的坡口,完成切割后,坡口两侧的法兰盘由于之前为成卷的状态,会造成坡口一侧的高度高于坡口另一侧的高度,形成高度差,为后续的焊接造成不便,因此需要使用输送机构将法兰盘运输到第一焊接装置上,进行压平点焊工序。

66.当法兰放置到三组第一置物台344上时,打开第一限位气缸341,第一限位气缸341带动限位臂342的一端向上运动,由于限位臂342转动卡接在限位架345上,使限位臂342设置有压平块343的一端向下运动,对法兰盘坡口处的法兰进行压平,而后打开第一焊接机器人32,焊接头对法兰盘坡口处进行初步的点焊,使坡口两端的法兰盘处于同一高度,方便下个生产工位对法兰盘进行焊接固定;

67.将法兰放置到三组限位台45上,打开限位气缸43调整第二限位块44的高度,对法兰盘进行卡接,方便进行焊接,而后打开第二焊接机器人42,对坡口两端的法兰盘进行焊接,完成法兰的焊接生产。

68.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围,凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1