数控加工中心的刀头夹持机构的制作方法

1.本实用新型涉及数控加工中心领域,特别涉及数控加工中心的刀头夹持机构。

背景技术:

2.数控加工中心是由机械设备与数控系统组成的适用于加工复杂零件的高效率自动化机床,是世界上产量最高、应用最广泛的数控机床之一,其综合加工能力较强,因此在现如今的使用需求量十分巨大,而现有的数控加工中心刀头的夹持固定,通常采用弹簧夹头的硬性挤压形变来对刀头进行夹持固定的;

3.现有的刀头夹持机构在使用时存在一定的弊端,弹簧夹头只能对圆柱型的刀头进行稳定夹持,但刀头不够圆柱或为方形等,弹簧夹头无法对其进行牢固夹持,往往需要额外螺钉进行固定,导致夹持固定的不便,为此,我们提出数控加工中心的刀头夹持机构。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的在于提供数控加工中心的刀头夹持机构,通过设置定位结构,在其他规格刀头合适位置处开设有与定位块相配合的孔洞,之后通过工具勾住拉环,并拉动拉杆,使得定位块滑动压缩定位弹簧至完全进入定位箱内部,之后将刀头卡向锥形槽内部,并旋动锁紧套,使得弹簧夹头形变对刀头进行夹持固定,同时在定位弹簧的弹力作用下,使得定位块移动卡向其他规格刀头开设的孔洞,进而通过定位块的卡合,对其他规格刀头进行二次夹持固定,提高其固定牢固稳定性,便于对多种规格刀头的夹持固定提高其实用性,通过设置限位结构,通过限位块卡向限位槽内部,实现弹簧夹头与锁紧套的初步卡合固定,并利用直角梯形橡胶片卡向限位槽内部的弹性形变,进一步提高限位块卡向限位槽内部的摩擦牢固稳定性,保证弹簧夹头和锁紧套之间卡合牢固性,避免弹簧夹头在使用过程中的可能滑脱,提高其实用性。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.数控加工中心的刀头夹持机构,包括刀柄主体,所述刀柄主体的底端转动连接有夹套,所述夹套的内部开设有锥形槽,所述夹套表面的底端活动连接有锁紧套,所述锁紧套内部两侧的下端活动连接有定位结构,所述锁紧套顶端活动连接有延伸至锥形槽内部的弹簧夹头,所述弹簧夹头底端的锁紧套顶端活动连接有限位结构。

7.所述定位结构包括定位箱,所述定位箱固定连接在锁紧套内部两侧的下端,所述定位箱的一侧开设有预留槽,所述预留槽内侧壁活动连接有延伸至定位箱内部的拉杆,所述拉杆一侧固定连接有延伸至定位箱外部的定位块,所述定位块一侧的拉杆表面缠绕有定位弹簧。

8.在其他规格刀头合适位置处开设有与定位块相配合的孔洞,之后通过工具拉动拉杆,使得定位块滑动压缩定位弹簧至完全进入定位箱内部,之后将刀头卡向锥形槽内部,并旋动锁紧套,使得弹簧夹头形变对刀头进行夹持固定,同时在定位弹簧的弹力作用下,使得定位块移动卡向其他规格刀头开设的孔洞,进而通过定位块的卡合,对其他规格刀头进行

二次夹持固定,提高其固定牢固稳定性。

9.进一步的,所述拉杆的另一侧固定连接有拉环,且拉环的形状为半圆型。

10.通过半圆型的拉环,便于工具更好的勾住拉环,进而便于更为便捷的拉动拉杆。

11.进一步的,所述定位箱内壁的一侧开设有滑槽,且定位块一侧顶端和底端固定连接有与滑槽相配合的滑块。

12.通过滑块在滑槽内部的滑动,使得定位块的滑动更为平稳。

13.进一步的,所述定位块的形状为倒t型,且定位块的长度小于定位箱内部的深度。

14.通过设置较深的定位箱,使得定位块有足够移动空间,便于其能够完全进入定位箱的内部。

15.进一步的,所述限位结构包括限位槽,所述限位槽环形开设在锁紧套的顶端,所述弹簧夹头表面的底端固定连接有辅助块,且辅助块底端固定连接有延伸至限位槽内部的限位块,所述限位块的两侧固定连接有橡胶片。

16.通过限位块卡向限位槽内部,实现弹簧夹头与锁紧套的初步卡合固定,并利用橡胶片卡向限位槽内部的弹性形变,进一步提高限位块卡向限位槽内部的摩擦牢固稳定性,保证弹簧夹头和锁紧套之间卡合牢固性,避免弹簧夹头在使用过程中的可能滑脱,提高其实用性。

17.进一步的,所述橡胶片的形状为直角梯形,且橡胶片关于限位块的竖向中轴线对称分布。

18.通过直角梯形的橡胶片,便于限位块更好卡向限位槽内部,并且有足够的形变力,保证二者卡合的牢固稳定性。

19.进一步的,所述限位块等角度分布有四个,且限位块与限位槽的内部之间构成卡合结构。

20.通过等角度分布四个的限位块,提高弹簧夹头与锁紧套之间卡合的牢固稳定性。

21.进一步的,所述夹套表面的下端开设有外螺纹,且锁紧套内壁开设有与外螺纹相配合的内螺纹。

22.通过外螺纹和内螺纹之间的螺纹配合,实现夹套和锁紧套之间的安装拆卸。

23.综上所述,本实用新型具有以下有益效果:

24.1、通过设置的定位块、预留槽、定位箱、拉杆、定位弹簧和拉环,在其他规格刀头合适位置处开设有与定位块相配合的孔洞,之后通过工具勾住拉环,并拉动拉杆,使得定位块滑动压缩定位弹簧至完全进入定位箱内部,之后将刀头卡向锥形槽内部,并旋动锁紧套,使得弹簧夹头形变对刀头进行夹持固定,同时在定位弹簧的弹力作用下,使得定位块移动卡向其他规格刀头开设的孔洞,进而通过定位块的卡合,对其他规格刀头进行二次夹持固定,提高其固定牢固稳定性,便于对多种规格刀头的夹持固定提高其实用性,而圆柱型的刀头夹持固定时,定位块可进入定位箱的内部,不会对圆柱型刀头夹持固定造成阻碍,从而解决了不便多规格刀头夹持的问题;

25.2、通过设置的辅助块、限位槽、限位块和橡胶片,通过限位块卡向限位槽内部,实现弹簧夹头与锁紧套的初步卡合固定,并利用直角梯形橡胶片卡向限位槽内部的弹性形变,进一步提高限位块卡向限位槽内部的摩擦牢固稳定性,保证弹簧夹头和锁紧套之间卡合牢固性,避免弹簧夹头在使用过程中的可能滑脱,提高其实用性,从而解决了弹簧夹头可

能滑脱的问题。

附图说明

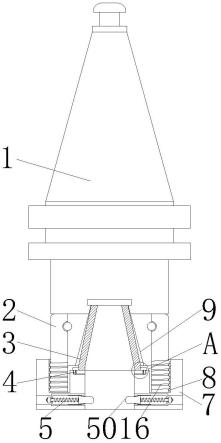

26.图1为本实用新型的正视剖面结构示意图;

27.图2为本实用新型的仰视剖面结构示意图;

28.图3为本实用新型的定位杆处立体结构示意图;

29.图4为本实用新型的定位结构处局部放大结构示意图;

30.图5为本实用新型的图1中a处放大结构示意图。

31.图中:1、刀柄主体;2、夹套;3、弹簧夹头;4、限位结构;401、辅助块;402、限位槽;403、限位块;404、橡胶片;5、定位结构;501、定位块;502、预留槽;503、定位箱;504、拉杆;505、滑块;506、滑槽;507、定位弹簧;508、拉环;6、外螺纹;7、锁紧套;8、内螺纹;9、锥形槽。

具体实施方式

32.以下结合附图对本实用新型作进一步详细说明。

33.其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

34.参照图1所示,为本实用新型较优实施例中数控加工中心的刀头夹持机构,包括刀柄主体1,刀柄主体1的底端转动连接有夹套2,夹套2的内部开设有锥形槽9,夹套2表面的底端活动连接有锁紧套7,锁紧套7内部两侧的下端活动连接有定位结构5,锁紧套7顶端活动连接有延伸至锥形槽9内部的弹簧夹头3,弹簧夹头3底端的锁紧套7顶端活动连接有限位结构4。

35.参照图1、图2、图3和图4,定位结构5包括定位箱503,定位箱503固定连接在锁紧套7内部两侧的下端,定位箱503的一侧开设有预留槽502,预留槽502内侧壁活动连接有延伸至定位箱503内部的拉杆504,拉杆504一侧固定连接有延伸至定位箱503外部的定位块501,定位块501一侧的拉杆504表面缠绕有定位弹簧507。

36.在其他规格刀头合适位置处开设有与定位块501相配合的孔洞,之后通过工具拉动拉杆504,使得定位块501在定位箱503内部滑动压缩定位弹簧507至完全进入定位箱503内部,之后将刀头卡向锥形槽9内部,并旋动锁紧套7,使得弹簧夹头3形变对刀头进行夹持固定,同时在定位弹簧507的弹力作用下,使得定位块501移动卡向其他规格刀头开设的孔洞,进而通过定位块501的卡合,对其他规格刀头进行二次夹持固定,提高其固定牢固稳定性。

37.参照图1、图2和图4,拉杆504的另一侧固定连接有拉环508,且拉环508的形状为半圆型。

38.通过半圆型的拉环508,便于工具更好的勾住拉环508,进而便于更为便捷的拉动拉杆504。

39.参照图1和图4,定位箱503内壁的一侧开设有滑槽506,且定位块501一侧顶端和底端固定连接有与滑槽506相配合的滑块505。

40.通过滑块505在滑槽506内部的滑动,使得定位块501的滑动更为平稳。

41.参照图1、图2和图4,定位块501的形状为倒t型,且定位块501的长度小于定位箱503内部的深度。

42.通过设置较深的定位箱503,使得定位块501有足够移动空间,便于其能够完全进入定位箱503的内部。

43.参照图1、图2和图5所示,限位结构4包括限位槽402,限位槽402环形开设在锁紧套7的顶端,弹簧夹头3表面的底端固定连接有辅助块401,且辅助块401底端固定连接有延伸至限位槽402内部的限位块403,限位块403的两侧固定连接有橡胶片404。

44.通过限位块403卡向限位槽402内部,实现弹簧夹头3与锁紧套7的初步卡合固定,并利用橡胶片404卡向限位槽402内部的弹性形变,进一步提高限位块403卡向限位槽402内部的摩擦牢固稳定性,保证弹簧夹头3和锁紧套7之间卡合牢固性,避免弹簧夹头3在使用过程中的可能滑脱,提高其实用性。

45.参照图1和图5,橡胶片404的形状为直角梯形,且橡胶片404关于限位块403的竖向中轴线对称分布。

46.通过直角梯形的橡胶片404,便于限位块403更好卡向限位槽402内部,并且有足够的形变力,保证二者卡合的牢固稳定性。

47.参照图1、图2和图5,限位块403等角度分布有四个,且限位块403与限位槽402的内部之间构成卡合结构。

48.通过等角度分布四个的限位块403,提高弹簧夹头3与锁紧套7之间卡合的牢固稳定性。

49.参照图1所示,夹套2表面的下端开设有外螺纹6,且锁紧套7内壁开设有与外螺纹6相配合的内螺纹8。

50.通过外螺纹6和内螺纹8之间的螺纹配合,实现夹套2和锁紧套7之间的安装拆卸。

51.具体实施过程:通过限位块403卡向限位槽402内部,实现弹簧夹头3与锁紧套7的初步卡合固定,并利用直角梯形橡胶片404卡向限位槽402内部的弹性形变,进一步提高限位块403卡向限位槽402内部的摩擦牢固稳定性,保证弹簧夹头3和锁紧套7之间卡合牢固性,避免弹簧夹头3在使用过程中的可能滑脱。

52.再将弹簧夹头3卡向锥形槽9内部,并利用外螺纹6和内螺纹8之间的螺纹配合,实现夹套2和锁紧套7之间的安装固定,之后将圆柱型刀头卡向弹簧夹头3内部,之后转动锁紧套7,使得弹簧夹头3形变对刀头进行夹持固定。

53.在其他规格刀头合适位置处开设有与定位块501相配合的孔洞,之后通过工具拉动拉杆504,使得定位块501在定位箱503内部滑动压缩定位弹簧507至完全进入定位箱503内部,之后在其他形状刀头安装时,通过上述操作,实现其他形状刀头的初步安装,之后利用定位弹簧507的弹力,使得定位块501移动卡向其他规格刀头开设的孔洞,进而通过定位块501的卡合,对其他规格刀头进行二次夹持固定,提高其固定牢固稳定性,便于对不同规格刀头的夹持固定。

54.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型

要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1