龙门式四边刨槽机的制作方法

1.本实用新型涉及机械加工领域,更具体涉及一种龙门式四边刨槽机。

背景技术:

2.在商厦、机场、饭店、宾馆、银行等装修中需要使用到大量的金属板材,需要对金属板材进行折弯,为了使折弯后的金属板材圆弧半径小,外观更加精美,就需要在折弯前对金属板材进行开槽。通常对金属薄板进行开槽的机床分为立式和龙门式,目前的龙门式金属薄板开槽机大多数只能沿一个方向进行开槽,在中国实用新型专利201520041942.1公开的龙门式薄板开槽机自动回转刀架装置,通过刀架的转动实现纵向和横向两个方面的开槽,但是在实际生产中,在纵向进行开槽时有第一压脚组件压紧金属薄板,在横向开槽时压紧金属薄板的技术问题尚未解决。压紧金属板进行横向开槽,需要在机床底座的侧边加上一排压脚组件即可。

3.在实现了侧边压脚的基础上还需要刀架具有旋转的功能,才能够实现四边刨槽的功能,在现有的旋转刀架中存在以下的缺陷:1、对于转轴安装比较复杂,需要保证转轴两端和中心孔的同轴度,在安装轴承时工序比较复杂,需要经验丰富的师傅进行安装,这样装配效率不高;2、在对于刀具旋转以后进行切削时,轴承需要收到轴向和径向的力,这样转轴如果不能进行锁紧在切削时可能会晃动,会造成开槽的直线度不好。

4.同时在开槽深度过大时,容易导致金属板材翘起影响加工,因此最优在刀具之前设置压料装置,来保证金属板材不会翘起。

5.进一步的,现有的金属薄板四边刨槽机中的侧边压脚仍然具有以下缺陷: 1、利用丝杆驱动针对所有的侧边压脚一起移动,当需要移动的距离大于相邻的压脚组件的间距时无法通过移动压脚满足刨槽要求;2、丝杆加电机的成本整体较高;3、由于丝杆的处于外露状态因此容易导致金属刨屑掉落到丝杆造成丝杆卡死。

6.最后,现有技术中金属薄板加工台面的侧边设置侧边压脚,在加工台面的顶边设有随动压脚,但是在进行侧边刨槽时单靠侧边压脚和顶边的随动压脚也不能完全限定金属板材的位置,尤其是刨槽深度较大时金属板材的移动可能会增大;另外在以顶边为基准放置金属板材时缺乏基准点,很难保证待加工的金属板材放置位置精准。

技术实现要素:

7.为了解决上述问题,本实用新型的目的在于提供了一种安装维护便利、操作便利、旋转精度高、开槽精度高、压脚移动方式多样的龙门式四边刨槽机。

8.根据本实用新型的一个方面,提供了龙门式四边刨槽机,其包括:床身、加工台面、龙门架、驱动组件、刀架组件、侧边压脚组件、挡料组件、操作屏和操作面板,床身的顶部设置加工台面,龙门架通过驱动组件跨设在床身上且在驱动组件的驱使下在床身上作往复移动,床身的一侧设有侧边压脚组件,床身的顶边设有挡料组件,刀架组件安装在龙门架上,操作屏通过连接架安装在床身的一端,操作面板设置在龙门架上。

9.在一些实施方式中,刀架组件包括:安装架、第一移动组件、旋转组件、锁紧组件、压料组件和刀具组件,安装架上固定设置第一移动组件,旋转组件固定设置在第一移动组件上,旋转组件的底部连接刀具组件,旋转组件驱动刀具组件转动,锁紧组件固定安装在第一移动组件上且位于旋转组件的上方,锁紧组件能够限定或者不限定旋转组件的位置,刀架组件的前端设有压料组件,压料组件也安装在旋转组件的底部。

10.在一些实施方式中,压料组件包括:第一支架、第一驱动件、第二支架、压料轮和第一铰接件,第一支架固定安装在旋转组件的底部的前端,第一支架的上方设置第一驱动件,第一驱动件的输出端连接第二支架,第一支架和第二支架之间通过滑槽连接,第二支架的底部通过第一铰接件安装压料轮,第一驱动件驱动压料轮在沿滑槽方向作往复移动。

11.在一些实施方式中,锁紧组件包括:第二驱动件、锁紧块和止动盘,止动盘固定在旋转组件上,止动盘上设有若干止动槽,第二驱动件的输出端连接锁紧块,锁紧块设在止动盘的上方,第二驱动件驱动锁紧块压合进止动槽或者远离止动槽。

12.在一些实施方式中,旋转组件包括:安装架、转轴组、气动转盘和刻度盘,转轴组设置在安装架内,转轴组的顶部连接气动转盘,气动转盘驱动转轴组旋转,转轴组的底部安装刀架组件,气动转盘的顶部设有刻度盘。

13.在一些实施方式中,转轴组包括:转轴、第一轴承、第二轴承、支撑套和锁紧套,气动转盘的输出端通过止动盘固定连接转轴,安装架设有中心孔,中心孔内壁上方安装槽,第一轴承设置在安装槽内,中心孔的内壁下方安装第二轴承,第一轴承和第二轴承之间设有支撑套,锁紧套设在第二轴承的外侧且限定第二轴承的位置。

14.在一些实施方式中,止动盘设置在第一轴承的外侧且限定第一轴承的位置。

15.在一些实施方式中,第一轴承和第二轴承均采用双列角接触球轴承。

16.在一些实施方式中,第一移动组件包括:第一电机、丝杆、联轴器、螺母座、第一线轨、第一滑块和滑板,第一电机固定安装在支架上,第一电机的输出端通过联轴器连接丝杆,螺母座套设在丝杆上,丝杆的两侧平行设有两根第一线轨,第一滑块套设在第一线轨上,螺母座和第一滑块固定连接滑板,第一电机驱动滑板在第一线轨上作直线往复运动。

17.在一些实施方式中,旋转组件和锁紧组件均安装在滑板上。

18.在一些实施方式中,刀具组件包括:固定板和刀具,固定板安装在旋转组件的底部,刀具设有至少3把,刀具的刀尖与加工台面的距离依次递减。

19.在一些实施方式中,侧边压脚组件包括:压脚组件、第二移动组件和盖板,所述压脚组件设有多个,压脚组件全部安装在第二移动组件上,第二移动组件驱动全部压脚组件或者部分压脚组件移动,盖板包覆住第二移动组件;

20.第二移动组件包括:第二电机、主动轮、从动轮、第二线轨、第二滑块和同步带,第二电机的输出端固定安装主动轮,同步带连接主动轮和从动轮,第二滑块套设在第二线轨上,压脚组件均安装在滑块上,同步带连接压脚组件且驱动压脚组件在第二线轨上往复移动。

21.在一些实施方式中,压脚组件包括安装座、第三驱动件、压脚和连接杆,第三驱动件的输出端通过第一铰接件与压脚的后端连接,压脚的前端通过第二铰接件与连接杆的顶端铰接,连接杆的底端通过第三铰接件连接安装座。

22.在一些实施方式中,安装座的底部设有固定片,固定片将同步带固定在安装座的

底部。

23.在一些实施方式中,第二电机安装在床身内,第二电机的输出端延伸出床身,同步带位于安装座的下方且与安装座之间具有间隙,固定片可拆卸连接安装座的底部。

24.在一些实施方式中,安装座上设有锁紧件,锁紧件将第二滑块限定在第二线轨上。

25.在一些实施方式中,挡料组件包括:挡料块、安装座、支撑座和第四驱动件,安装座的顶部设有支撑座,支撑座设置在安装座的前端,安装座的底部设有第四驱动件,第四驱动件设置在安装座的后端,第四驱动件的输出端延伸出安装座的顶部且通过第四铰接件连接挡料块的后端,挡料块的前端通过第五铰接件与支撑座连接,第四驱动件驱使挡料块靠近或者远离加工台面。

26.在一些实施方式中,挡料块包括接触端、弯杆、连接杆和腰形孔,连接杆的前端固定连接弯杆,弯杆的轴向与连接杆的轴向形成夹角a,所述弯杆的前端设有接触端,连接杆的后端设有腰形孔,第四铰接件设置在腰型孔内。

27.在一些实施方式中,夹角a为130

°

-140

°

。

28.在一些实施方式中,接触端在第四驱动件的驱使下贴合加工台面且伸出加工台面。

29.本实用新型一种龙门式四边刨槽机与现有技术相比具有:安装维护便利、操作便利、旋转精度高、开槽精度高、压脚移动方式多样的的有益效果;通过压料组件在第一驱动件的驱动下载开槽时压料轮压紧金属板材,保证开槽过程中金属板材不会翘起;通过第一移动组件实现刀架组件的上下移动,进而控制开槽的深度;利用旋转组件安装更加便利,且轴承承受轴向和径向的力效果好因此使用寿命更长;利用锁紧组件便于限定转轴的转动,因此在进行切割时转轴更加稳定,开槽的精度更高,具有结构简单、安装维护便利、使用寿命长、旋转精度高、开槽精度的有益效果;通过第二移动组件便于实现对压脚组件的全部或者部分移动,进而适应不同的刨槽要求,同时利用电机与同步带的组合降低生产成本,利用盖板盖合第二移动组件更加的美观且放置刨屑进入;利用压脚组件便于对金属薄板进行压合固定进行开槽;通过第四驱动件驱使连接杆上台进而带动接触端以第五铰接件为中心旋转直至贴紧工作台面,上方伸出工作台面达到定位和支撑金属板材的作用;通过设置操作屏和操作面板。

附图说明

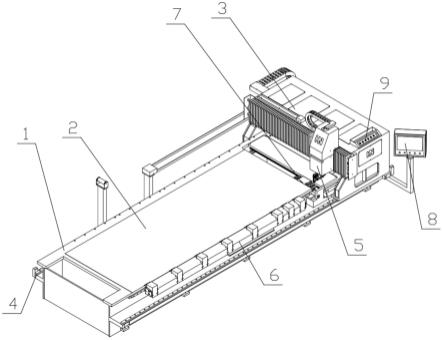

30.图1是本实用新型龙门式四边刨槽机的结构示意图;

31.图2是本实用新型龙门式四边刨槽机的刀架组件的结构示意图;

32.图3是本实用新型龙门式四边刨槽机的压料组件的结构示意图;

33.图4是本实用新型龙门式四边刨槽机的压料轮与刀具初始位置示意图;

34.图5是本实用新型龙门式四边刨槽机的第一移动组件的结构示意图;

35.图6是本实用新型龙门式四边刨槽机的旋转组件的结构示意图;

36.图7是本实用新型龙门式四边刨槽机的锁紧组件的锁紧状态示意图;

37.图8是本实用新型龙门式四边刨槽机的锁紧组件的松开状态示意图;

38.图9是本实用新型龙门式四边刨槽机的侧边压脚组件的结构示意图;

39.图10是本实用新型龙门式四边刨槽机的盖板隐藏示意图;

40.图11是本实用新型龙门式四边刨槽机的第二移动组件的结构示意图;

41.图12是本实用新型龙门式四边刨槽机的压脚组件的结构示意图;

42.图13是本实用新型龙门式四边刨槽机的挡料组件的结构示意图;

43.图14是本实用新型龙门式四边刨槽机的挡料组件的工作状态示意图;

44.图15是本实用新型龙门式四边刨槽机的连接杆的结构示意图。

具体实施方式

45.下面结合附图所示的各实施方式对本实用新型进行详细说明,但应当说明的是,这些实施方式并非对本实用新型的限制,本领域普通技术人员根据这些实施方式所作的功能、方法或者结构上的等效变换或替代,均属于本实用新型的保护范围之内。

46.在本实用新型的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解所述术语的具体含义。

47.如图1所示,本实用新型所述龙门式四边刨槽机,其包括:床身1、加工台面2、龙门架3、驱动组件4、刀架组件5、侧边压脚组件6、挡料组件7、操作屏8和操作面板9,床身1的顶部设置加工台面2,龙门架3通过驱动组件4跨设在床身1上且在驱动组件4的驱使下在床身1上作往复移动,床身 1的一侧设有侧边压脚组件6,床身1的顶边设有挡料组件7,刀架组件5安装在龙门架3上,操作屏8通过连接架安装在床身1的一端,操作面板9设置在龙门架3上。通过压料组件在第一驱动件的驱动下载开槽时压料轮压紧金属板材,保证开槽过程中金属板材不会翘起;通过第一移动组件实现刀架组件5的上下移动,进而控制开槽的深度;利用旋转组件安装更加便利,且轴承承受轴向和径向的力效果好因此使用寿命更长;利用锁紧组件便于限定转轴的转动,因此在进行切割时转轴更加稳定,开槽的精度更高,具有结构简单、安装维护便利、使用寿命长、旋转精度高、开槽精度的有益效果;通过第二移动组件便于实现对压脚组件的全部或者部分移动,进而适应不同的刨槽要求,同时利用电机与同步带的组合降低生产成本,利用盖板盖合第二移动组件更加的美观且放置刨屑进入;利用压脚组件便于对金属薄板进行压合固定进行开槽;通过第四驱动件驱使连接杆上台进而带动接触端以第五铰接件为中心旋转直至贴紧工作台面,上方伸出工作台面达到定位和支撑金属板材的作用;通过设置操作屏8和操作面板9。

48.如图2所示,刀架组件5包括:安装架51、第一移动组件52、旋转组件 53、锁紧组件54、压料组件56和刀具组件55,安装架51上固定设置第一移动组件52,旋转组件53固定设置在第一移动组件52上,旋转组件53的底部连接刀具组件55,旋转组件53驱动刀具组件转动,锁紧组件54固定安装在第一移动组件52上且位于旋转组件53的上方,锁紧组件54能够限定或者不限定旋转组件53的位置,刀具组件55的前端设有压料组件56,压料组件 56也安装在旋转组件53的底部。通过压料组件56在第一驱动件562的驱动下载开槽时压料轮564压紧金属板材,保证开槽过程中金属板材不会翘起;通过第一移动组件52实现刀架组件55的上下移动,进而控制开槽的深度;利用旋转组件53安装更加便利,且轴承承受轴向和径向的力效果好因此使用寿命更长;利用锁紧组件54便于限定转轴的转动,因此在进行切割时转轴更加稳定,开槽的精度更高,具有结构简单、安装维护便利、使用寿命长、旋转精度高、开槽精

度的有益效果。

49.如图3和图4所示,压料组件56包括:第一支架561、第一驱动件562、第二支架563、压料轮564和第一铰接件565,第一支架561固定安装在旋转组件53的底部的前端,第一支架561的上方设置第一驱动件562,第一驱动件562的输出端连接第二支架563,第一支架561和第二支架563之间通过滑槽连接,第二支架563的底部通过第一铰接件565安装压料轮564,第一驱动件562驱动压料轮564在沿滑槽方向作往复移动。利用第一驱动件562 驱动压料轮564上下移动,在具体使用过程中,第一驱动件562驱动压料轮 564压紧金属板材,之后刀具552才与金属板材接触进行开槽,通过压料轮 564的压紧放置金属板材翘起影响开槽,载龙门架3移动的过程中,压料轮 564通过第一铰接件565在金属板材表面滚动压紧。当加工完成以后第一驱动件562收缩进而带动压料轮564上移至初始位置。压料轮564的初始位置必须位于刀具552的刀尖以上,因为在长时间的开槽以后刀具上的刀片磨损严重需要进行更换,如果压料轮564与刀尖平齐更换刀片就非常麻烦,因此第一驱动件562不仅在加工时为压料轮564提高额外的压紧力,也能够在更换刀片时上台压料轮564,为更换刀片提供空间。

50.通过滑槽便于第二支架563上下移动更加顺畅,滑槽的加工可以直接在第一支架561与第二支架562接触的面上直接铣出来,这样比较浪费材料,因此可以考虑第一支架561与第二支架562接触的面直接加工平面,在第二支架563的两侧安装条状凸起形成滑槽。

51.准确的说,压料轮564应当位于刀具552上刀尖移动方向的前端才能够在开槽时压紧金属板材。压料轮564与金属板材接触的部分最优采用弹性材料防止在转动过程中划伤金属板材。

52.如图5所示,第一移动组件52包括:第一电机521、丝杆522、联轴器 523、螺母座524、第一线轨525、第一滑块526和滑板527,第一电机521 固定安装在支架1上,第一电机521的输出端通过联轴器523连接丝杆522,螺母座524套设在丝杆522上,丝杆522的两侧平行设有两根第一线轨525,第一滑块526套设在第一线轨525上,螺母座524和第一滑块526固定连接滑板527,第一电机521驱动滑板527在第一线轨525上作直线往复运动。在使用时第一电机521的正转或者反转,进而驱动丝杆522转动,进而螺母座524在丝杆522上向上或者向下移动,最终带动滑板527在第一线轨525 上向上或者向下移动,通过第一移动组件52实现刀具组件55的下刀以及开槽深度。第一电机521采用伺服第一电机521,能够进一步精确的控制向下移动的距离。

53.旋转组件53和锁紧组件54均安装在滑板527上。以便于通过滑板527 带动旋转组件53、锁紧组件54以及刀具向上或者向下移动。

54.如图6所示,旋转组件53包括:安装架531、转轴组532、气动转盘533 和刻度盘534,转轴组532设置在安装架531内,转轴组532的顶部连接气动转盘533,气动转盘533驱动转轴组532旋转,转轴组532的底部安装刀架组件5,气动转盘533的顶部设有刻度盘534。安装架531固定在滑板527 上,同时气动转盘533也安装在滑板527上,利用转轴组532在安装架531 内转动,进而通过气动转盘533带动转轴组532转动,通过刻度盘534便于校正转轴组532的旋转角度,这样开槽的角度精确。同时气动转盘533驱动转轴组532以45

°

的倍数进行转动,这样保证转轴组532转动的精度。

55.转轴组532包括:转轴5321、第一轴承5322、第二轴承5323、支撑套 5324和锁紧套5325,气动转盘533的输出端通过止动盘543固定连接转轴 5321,安装架531设有中心孔

5311,中心孔5311内壁上方安装槽5312,第一轴承5322设置在安装槽5312内,中心孔5311的内壁下方安装第二轴承 5323,第一轴承5322和第二轴承5323之间设有支撑套5324,锁紧套5325 设在第二轴承5323的外侧且限定第二轴承5323的位置。通过从中心孔5311 的上方和下方同时对轴承进行安装,再将转轴5321从第二轴承5323的方向安装进中心孔5311,转轴5321上的台阶限定了第二轴承5323内圈的位置,锁紧套5325设在第二轴承5323的外侧且限定第二轴承5323外圈的位置,止动盘543设置在第一轴承5322的外侧且限定第一轴承5322外圈的位置,同时支撑套5324抵住第一轴承5322和第二轴承5323的内圈,这样通过锁紧套 5325、止动盘543和支撑套5324对于第一轴承5322和第二轴承5323的安装更加便利。

56.第一轴承5322和第二轴承5323均采用双列角接触球轴承。双列角接触球轴承可以承受径向负荷和作用在两个方向的轴向负荷,它能限制轴或外壳双向轴向位移,接触角为30度。可以提供刚性较高的轴承配置,并能承受倾覆力矩。双列角接触球轴承能承受较大的径向负荷为主的径向和轴向联合负荷和力矩负荷,限制轴的两方面的轴向位移。

57.如图7和图8所示,锁紧组件54包括:第二驱动件541、锁紧块542和止动盘543,止动盘543固定在旋转组件53上,止动盘543上设有若干止动槽544,第二驱动件541的输出端连接锁紧块542,锁紧块542设在止动盘543的上方,第二驱动件541驱动锁紧块542压合进止动槽544或者远离止动槽544。在气动转盘533驱动转轴5321转动移动,止动槽544位置锁紧块 542的下方,在第二驱动件541驱动下锁紧块542卡合进止动槽544,进而在刀架旋转到位以后,限定刀架的位置。为了便于锁紧块542快速卡合,止动槽544设置成v形槽。

58.刀具组件55包括:固定板551和刀具552,固定板551安装在旋转组件 53的底部,刀具552设有至少3把,刀具552的刀尖与加工台面2的距离依次递减。以便于减轻单柄刀尖的压力。

59.如图9和图10所示,侧边压脚组件6包括:压脚组件61、第二移动组件62和盖板63,压脚组件61设有多个,压脚组件61全部安装在第二移动组件62上,第二移动组件62驱动全部压脚组件61或者部分压脚组件61移动,盖板63包覆住第二移动组件62;通过第二移动组件62便于实现对压脚组件61的全部或者部分移动,进而适应不同的刨槽要求,同时利用电机与同步带626的组合降低生产成本,利用盖板63盖合第二移动组件62更加的美观且放置刨屑进入;利用压脚组件61便于对金属薄板进行压合固定进行开槽。

60.如图11所示,第二移动组件62包括:第二电机621、主动轮622、从动轮623、第二线轨624、第二滑块625和同步带626,第二电机621的输出端固定安装主动轮622,同步带626连接主动轮622和从动轮623,第二滑块 625套设在第二线轨624上,压脚组件61均安装在滑块上,同步带626连接压脚组件61且驱动压脚组件61在第二线轨624上往复移动。第二电机621 驱动主动轮622转动进而带动同步带626移动,最终实现压脚组件61的移动。需要注意的是在在床身1跨度较大时需要在主动轮622和从动轮623之间增加从动轮623用以支撑同步带626的移动。

61.安装座611的底部设有固定片618,固定片618将同步带626固定在安装座611的底部。利用固定片618将安装座611连接在同步带626上,利用同步带626对压脚组件61进行驱动。由于在加工生产中,对金属薄板刨槽的位置不固定,因此需要在开槽处利用压脚613压住金属薄板,当需要移动到而距离较大时大于压脚组件61之间的间距时,现有技术会出现两种状况:1、最末端的压脚组件61只有移出加工台面2才能够满足刨槽要求;2、压脚组件61

过多但是无法通过移动压脚613满足刨槽要求。面对这样的情况利用本实用新型能够快速的分开第二移动组件62和压脚组件61,并且通过移动压脚组件61的位置,让出刨槽空间以满足刨槽要求。也就是说能够按照不同的使用要求控制一个或者多个压脚组件61移动。

62.在具体实施时可以以以下方式进行工作:1、同步带626驱动全部的压脚组件61移动;2、同步带626驱动部分压脚组件61移动,其余的压脚组件 61位置不变的进行固定金属薄板;3、同步带626驱动部分压脚组件61移动,其余的压脚组件61全部不工作,移到床身1末端不参与工作;4、同步带626 驱动部分压脚组件61移动,部分的压脚组件61不工作,移到床身1末端不参与工作,剩余的压脚组件61位置不变的进行固定金属薄板。这样能够适应更多的刨槽需求。为了快速的实现同步带626与压脚组件61的连接,固定片 618可以通过拉杆、弹簧固定在安装座611的底部,拉杆的底部固定连接固定片618,拉杆的上方具有限位块将弹簧限定在安装座611与限位块之间,需要快速连接同步带626时拉出拉杆,旋转固定块至同步带626的下方,松开拉杆固定片618在弹簧作用下压合在同步带626上。

63.第二电机621安装在床身1内,第二电机621的输出端延伸出床身1,同步带626位于安装座611的下方且与安装座611之间具有间隙,固定片618 可拆卸连接安装座611的底部。将第二电机621安装在床身1内较大的外部的节省空间,同步带626通过固定片618连接同步带626是驱动压脚组件61 移动,同步带626不连接压脚组件61时由于与安装座611之间的间隙同步带 626的移动不会影响没有连接同步带626的压脚组件61。

64.如图12所示,压脚组件61包括安装座611、第三驱动件612、压脚613 和连接杆614,第三驱动件612的输出端通过第一铰接件615与压脚613的后端连接,压脚613的前端通过第二铰接件616与连接杆614的顶端铰接,连接杆614的底端通过第三铰接件617连接安装座611。在第三驱动件612 收缩时驱动压脚613的前端张开,在第三驱动件612伸长时压脚613的前端下压固定金属薄板。

65.安装座611上设有锁紧件619,锁紧件619将第二滑块625限定在第二线轨624上。利用锁紧件619便于将压脚组件61固定在第二线轨624上让不需要同步带626进行移动的压脚组件61单独的进行工作,同时位置不会移动。

66.第三驱动件612为液压缸或者气缸。利用液压缸或者气缸为压脚组件61 通过动力,需要注意的是液压缸压力较大适合金属板板材较厚且对表面粗糙度要求不高的情况,而气缸压力大小可调,比较适合金属板材较薄且对表面粗糙度要求较高的情况。

67.如图13和图14所示,挡料组件7包括:挡料块71、安装座72、支撑座 73和第四驱动件74,安装座72的顶部设有支撑座73,支撑座73设置在安装座72的前端,安装座72的底部设有第四驱动件74,第四驱动件74设置在安装座72的后端,第四驱动件74的输出端延伸出安装座72的顶部且通过第四铰接件75连接挡料块71的后端,挡料块71的前端通过第五铰接件76 与支撑座73连接,第四驱动件74驱使挡料块71靠近或者远离加工台面2。通过第四驱动件74驱使连接杆743上台进而带动接触端741以第五铰接件 76为中心旋转直至贴紧工作台面,上方伸出工作台面达到定位和支撑金属板材的作用。挡料组件7安装在随动压脚上跟随随动压脚移动。

68.如图15所示,挡料块71包括接触端741、弯杆742、连接杆743和腰形孔744,连接杆743的前端固定连接弯杆742,弯杆742的轴向与连接杆743 的轴向形成夹角a,弯杆742的前端设有接触端741,连接杆743的后端设有腰形孔744,第四铰接件75设置在腰型孔内。通过

第四驱动件74驱动连接杆743的后端实现接触端741的上抬或者下压,在下压时接触端741贴紧加工台面2,实现对金属板材的限位和定位,上抬时接触端741向后移。

69.夹角a为直角或者钝角。利用直角和钝角便于设置接触端741的位置。

70.夹角a为130

°

-140

°

。在具体实施时夹角a最优为135

°

,这一个角度在生产时接触端741与连接杆743垂直,在第四驱动件74驱动下即可贴合加工台面2,便于接触端741的加工生产。

71.接触端741在第四驱动件74的驱使下贴合加工台面2且伸出加工台面2。利用接触端741为金属板材提供切削时的支撑以及放置金属板材时的基准。

72.第四驱动件74为液压缸或者气缸。利用液压缸或者气缸为连接杆743 提供动力,为金属板材提供支撑。

73.同时接触端741的上方具有开口,开口仅供接触端741移动,同时防止刨屑掉落。

74.机床的自动跟手动的动作均可以通过操作屏8和操作面板9进行操作,在具体进行刨槽时,龙门架3带动操作面板9一起移动,同时操作人员就可以利用操作屏8输程序,输好程序了以后,可以通过操作屏8和操作面板9 执行动作。现有技术在操作屏8上进行操作,尤其是手动操作的时候,操作人员看不到这个龙门架3上的刀头的位置的,手动的开会碰撞,利用龙门架 3上的操作面板9就能够克服以上缺陷。

75.以上所述的仅是本实用新型的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型的创造构思的前提下,还可以做出其它变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1