波峰焊敞开式氮气保护结构的制作方法

1.本实用新型涉及焊接领域,具体涉及一种波峰焊敞开式氮气保护结构。

背景技术:

2.无铅波峰焊接技术是电子制造中一项关键技术。由于无铅钎料熔点高、润湿性差等特点,导致焊接过程中缺陷增多,为保障焊接效果和可靠性,目前电子组装中普遍采用氮气保护改善无铅钎料的可焊性。为保证焊接质量的同时减少氮气消耗量降低生产成本,氮气在焊接中的应用经历了开放式到隧道式再到屏蔽式的转变。但波峰焊氮气罩的设计,通常是依靠人工经验完成设计,氮气防护效果无法有效保障。

3.现有的敞开式氮气保护罩,结构设计不合理,氮气吹出时不是均匀地吹出来,氮气分散的均匀性较差,焊接时挥发物容易污染堵塞氮气出口,氮气消耗量大,氮气的保护效果难以达到预期。

技术实现要素:

4.本实用新型的目的是针对以上不足之处,提供了一种波峰焊敞开式氮气保护结构。

5.本实用新型解决技术问题所采用的一个技术方案是,提供一种波峰焊敞开式氮气保护结构,包括框体及依次间隔安装在框体内的三根布气管,所述框体内由前至后依次间隔安装有前布气罩、中布气罩、后布气罩,各个布气罩上均开设有布气口,所述布气管为纳米曝气管,三根布气管分别安装在三个布气罩内。

6.进一步的,所述纳米曝气管一端封闭,另一端连接框体外的供气控制组件;

7.所述供气控制组件包括氮气源、气压调节阀、四通管及三个供气支管,气压调节阀输入端经管路连接氮气源,气压调节阀输出端经管路连接四通管一端,四通管的另外三端分别与三个供气支管的输入端相连接,三个供气支管的输出端分别与三根布气管纳米曝气管相连接。

8.进一步的,所述供气支管包括依次连接的耐高温管、金属预热管,所述耐高温管上安装有流量计,所述金属预热管浸入高温液态锡液中,金属预热管的输入输出端由高温液态锡液中延伸出。

9.进一步的,所述金属预热管为不锈钢材质,形状呈u型或螺旋状。

10.进一步的,所述前布气罩包括前竖板、上盖板、前l罩壳,所述前竖板上端连接上盖板下侧面中部,前l罩壳位于前竖板后侧上端,并罩设在前竖板、上盖板交接处形成腔体a,前侧的纳米曝气管设置在腔体a内,前l罩壳左右两端经框体的左右侧板封闭或经封板封闭,前l罩壳下侧面开设有下横布气孔,前l罩壳上端开设有前横布气孔;

11.所述中布气罩包括横管,中部的纳米曝气管同轴的设置在横管内,横管下端向下延伸有分隔锡液扰波区域与平波区域的中竖板,横管下端于中竖板前后两侧对称开设有中横布气孔;

12.所述后布气罩包括后竖板、后l罩壳,后竖板上端向前弯折,后l罩壳位于后竖板前侧上部,并罩设在后竖板上端弯折处形成腔体b,后侧的纳米曝气管设置在腔体 b内,后l罩壳左右两端经框体的左右侧板封闭或经封板封闭,后l罩壳上端开设有后横布气孔。

13.进一步的,所述上盖板前高后低的斜置;所述前l罩壳、后l罩壳的两个板部的夹角均为钝角;中竖板两侧的中横布气孔之间的夹角不大于120度。

14.进一步的,所述下横布气孔、前横布气孔、中横布气孔、后横布气孔均沿横向间隔开设若干个。

15.进一步的,所述前竖板后侧下方安装有前缓冲板,所述后竖板前侧下方安装有后缓冲板,前缓冲板、后缓冲板上均沿横向间隔开设若干锡液回流孔。

16.进一步的,所述框体内设置有聚气罩板,所述聚气罩板包括前板、左罩板、右罩板,左罩板、右罩板分别罩设在框体内上部左右侧,左罩板、右罩板前后端分别盖设在前布气罩、中布气罩上,所述前板安装在前布气罩上端,其后端位于前布气罩上后侧前板位于左罩板、右罩板之间的前端。

17.进一步的,所述框体左侧或右侧开设有排渣口,排渣口处安装有开关门,排渣口于各个布气管下旁侧分别设置一个。

18.与现有技术相比,本实用新型具有以下有益效果:结构设计合理,氮气罩内的氮气分布效果好,纳米曝气管外设置有布气罩,能避免焊接时挥发物容易污染堵塞纳米曝气管,对波峰焊接起到最优的保护效果,在保证元件焊接质量的前提下,减少氮气消耗及锡渣的产生。

附图说明

19.下面结合附图对本实用新型专利进一步说明。

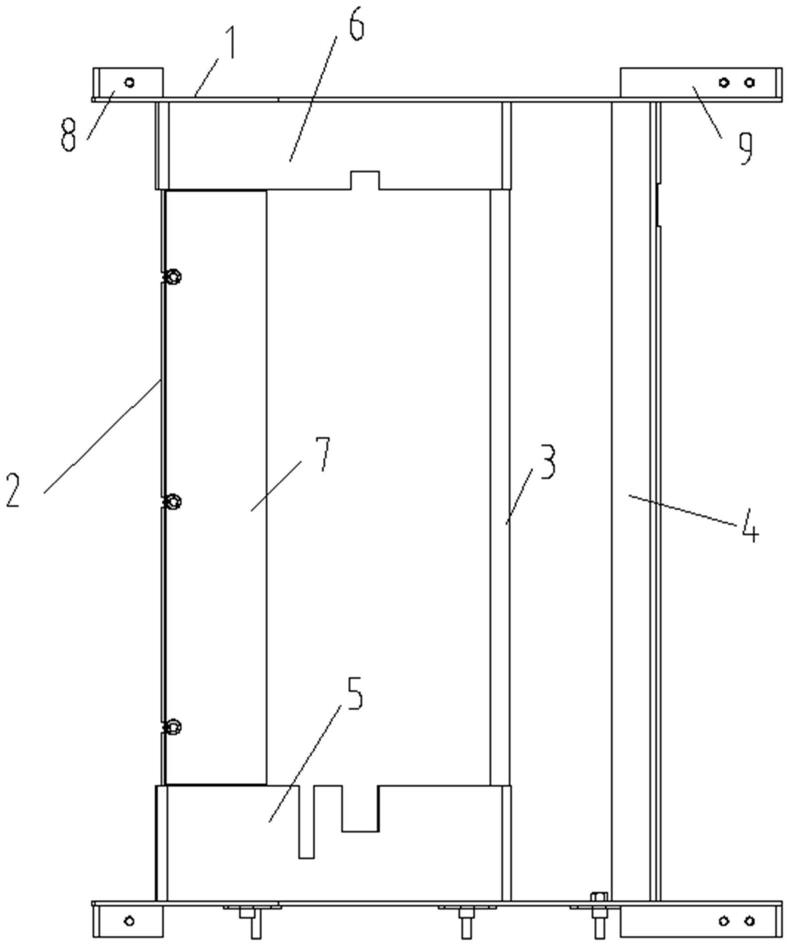

20.图1为波峰焊敞开式氮气保护结构的示意图。

21.图2为图1的仰视图。

22.图3为波峰焊敞开式氮气保护结构剖面图。

23.图4为供气控制组件的结构示意图

24.图5为前布气罩的结构示意图。

25.图6为中布气罩的结构示意图。

26.图7为后布气罩的结构示意图。

27.图中:1-框体;2-前布气罩;201-上盖板;202-前竖板;203-前l罩壳;204-下横布气孔;205-前横布气孔;3-中布气罩;301-横管;302-中竖板;303-中横布气孔; 4-后布气罩;401-后竖板;402-后l罩壳;403-后横布气孔;5-左罩板;6-右罩板; 7-前板;8-前固定夹;9-后固定夹;10-;11-纳米曝气管;12-前缓冲板;13-后缓冲板;14-氮气源;15-气压调节阀;16-四通管;17-流量计;18-耐高温管;19-金属预热管。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

29.实施例1:

30.如图1-3所示,一种波峰焊敞开式氮气保护结构,包括框体1及依次间隔安装在框体内三根布气管,所述框体内由前至后依次间隔安装有前布气罩2、中布气罩3、后布气罩4,各个布气罩上均开设有布气口,布气口可以使送出的氮气流有方向性,提高氮气流的输送分布范围,所述布气管为纳米曝气管11,三根布气管分别安装在三个布气罩内。

31.在本实施例中,前布气罩、中布气罩、后布气罩在安装好纳米曝气管后,其左右两端进行密封处理,纳米曝气管一端封闭,另一端作为输入端,纳米曝气管输入端与其所在布气罩的内壁密封处理,避免了在使用过程中氮气的泄露。

32.在本实施例中,纳米曝气管采用纳米技术制造,具有微米级孔径的不规则形状孔,进行出气,纳米曝气管通过螺母固定在布气罩内上;利用纳米管组成结构及材料特性,可以将氮气均匀的弥布在锡液表面。

33.在本实施例中,纳米曝气管作为末端供气件,在较低氮气流量下,就可以使得氮气均匀扩散在波峰表面、电子元器件焊接位置,且吹出来的氮气没有太大冲击力,可以有效降低氮气消耗量,并达到惰性保护的目的,大大优于采用不锈钢管钻孔吹气或常规出风口吹气的技术缺陷。在同样的保护效果下,能够降低大量的气体投入从而降低成本。

34.本波峰焊敞开式氮气保护结构,其设计合理,氮气罩内的氮气分布效果好,纳米曝气管外设置有布气罩,能避免焊接时挥发物容易污染堵塞纳米曝气管,对波峰焊接起到最优的保护效果,在保证元件焊接质量的前提下,减少氮气消耗及锡渣的产生。

35.实施例2:

36.如图4所示,实施例2,在实施例1的基础上提供一种供气结构。

37.在本实施例中,所述纳米曝气管一端封闭,另一端连接框体外的供气控制组件;

38.所述供气控制组件包括氮气源14、气压调节阀15、四通管16及三个供气支管,气压调节阀输入端经管路连接氮气源,气压调节阀输出端经管路连接四通管一端,四通管的另外三端分别与三个供气支管的输入端相连接,三个供气支管的输出端分别与三根布气管纳米曝气管相连接。

39.在本实施例中,所述供气支管包括依次连接的耐高温管18、金属预热管19,所述耐高温管上安装有流量计17,所述金属预热管浸入高温液态锡液中,利用锡液温度热传导(无需外加加热源)对氮气进行保温加热,氮气进入焊接区后,不会吸收或带走焊接时产生的热量,有效防止焊接功率消耗变大的情况,金属预热管的输入输出端由高温液态锡液中延伸出。

40.在本实施例中,所述金属预热管为不锈钢材质,形状呈u型或螺旋状。

41.在实际应用中,工作气压为0.3kpa~0.5kpa,每根纳米曝气管每小时氮气的流量控制在5~6立方米,波峰焊设备在开启时,先打开供气控制组件,然后再开启波峰焊设备的锡波,波峰焊设备在停止使用时先关闭锡波然后再关闭供气控制组件。

42.实施例3:

43.如图5-7所示,实施例3,在实施例1或实施例2的基础上提供一种布气罩的具体结构设计。

44.在本实施例中,如图5所示,所述前布气罩包括前竖板202、上盖板201、前l罩壳203,所述前竖板上端连接上盖板下侧面中部,前l罩壳位于前竖板后侧上端,并罩设在前竖

板、上盖板交接处形成腔体a,前l罩壳上下两端分别与前竖板、上板焊接,前侧的纳米曝气管设置在腔体a内,前l罩壳左右两端经框体的左右侧板封闭或经封板封闭,前l罩壳下侧面开设有下横布气孔204,前l罩壳上端开设有前横布气孔205;

45.如图6所示,所述中布气罩包括横管301,中部的纳米曝气管同轴的设置在横管内,横管下端向下延伸有分隔锡液扰波区域与平波区域的中竖板302,避免两侧氮气相互干扰,横管下端于中竖板前后两侧对称开设有中横布气孔303;

46.如图7所示,所述后布气罩包括后竖板401、后l罩壳402,后竖板上端向前弯折,后l罩壳位于后竖板前侧上部,并罩设在后竖板上端弯折处形成腔体b,后l罩壳上下两端分别与后竖板上端折弯部、后竖板焊接,后侧的纳米曝气管设置在腔体b内,后l罩壳左右两端经框体的左右侧板封闭或经封板封闭,后l罩壳上端开设有后横布气孔403。

47.在实际应用中,为了布气合理,所述上盖板前高后低的斜置,上盖板与水平面的夹角为1-10度,优选为5度,前l罩壳、后l罩壳的两个板部的夹角均为钝角,优选为100度;中竖板两侧的中横布气孔之间的夹角不大于120度,优选为90度;

48.在本实施例,为了保障氮气的逸散效果,尽可能覆盖于锡波上方,所述下横布气孔、前横布气孔、中横布气孔、后横布气孔均沿横向间隔开设若干个。

49.在本实施例,所述前竖板后侧下方安装有前缓冲板12,前缓冲板前高后低的斜置,前缓冲板与前竖板之间的夹角不大于120度不小于90度,优选为95度,所述后竖板前侧下方安装有后缓冲板13,后缓冲板与后竖板垂直,后竖板与水平面的夹角为80 度,前缓冲板、后缓冲板上均沿横向间隔开设若干锡液回流孔,前缓冲板、后缓冲板分别在扰波和平波液态金属锡回流入锡炉时进行缓冲,锡液回流孔用于在锡液流入锡炉过程中减缓锡液流速,防止飞溅和对气流的扰动。

50.实施例4:

51.如图1-3所示,为了使得氮气尽可能聚集在锡炉内,实施例4提供了一种钛合金的聚气罩板。

52.在本实施例中,聚气罩板设置在框体内,聚气罩板包括前板7、左罩板5、右罩板6,左罩板、右罩板分别罩设在框体内上部左右侧,左罩板、右罩板前后端分别盖设在前布气罩、中布气罩上,所述前板安装在前布气罩上端,其后端位于前布气罩上后侧,前端经螺栓与上盖板前端锁固,前板位于左罩板、右罩板之间的前端。

53.实施例6:

54.如图2所示,为了在焊接后清理焊渣,所述框体左侧或右侧开设有排渣口,排渣口处安装有开关门。

55.在实际应用中,排渣口于各个布气管下旁侧分别设置一个。

56.清理锡渣时,打开阀门,让锡渣从阀门位置流出;清理完毕时,关闭阀门,防止氮气逸出。

57.实施例7:

58.如图1-3所示,为实现框体高度、角度的调整,

59.在本实施例中,所述框体前端两侧安装有l型前固定夹8,所述框体后端两侧安装有l型后固定夹9,l型前固定夹、l型后固定夹的水平部均开设有垂直螺丝孔、竖直部均开设有水平螺丝孔。

60.使用时,通过前固定夹、前固定夹将框体安装在锡炉上,垂直螺丝孔、水平螺丝孔内安装螺丝,通过水平、垂直两个方向螺丝调整框体高度、角度来控制波峰焊敞开式氮气保护结构的稳定性。

61.本专利如果公开或涉及了互相固定连接的零部件或结构件,那么,除另有声明外,固定连接可以理解为:能够拆卸地固定连接(例如使用螺栓或螺钉连接),也可以理解为:不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构(例如使用铸造工艺一体成形制造出来)所取代(明显无法采用一体成形工艺除外)。

62.在本专利的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

63.上列较佳实施例,对本实用新型的目的、技术方案和优点进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1