一种槽钢锁扣自动组装机的制作方法

一种槽钢锁扣自动组装机

【技术领域】

1.本实用新型涉及槽钢锁扣生产的技术领域,特别是一种槽钢锁扣自动组装机。

背景技术:

2.槽钢锁扣由塑件以及插设在塑件内部的锁扣组成,一般采用人工操作,将锁扣卡入塑件内部完成组装作业,不仅劳动强度大,而且由于工人的熟练度不同,会影响产量以及生产质量,现提出一种槽钢锁扣自动组装机。

技术实现要素:

3.本实用新型的目的就是解决现有技术中的问题,提出一种槽钢锁扣自动组装机,能够降低劳动强度,提高生产质量。

4.为实现上述目的,本实用新型提出了一种槽钢锁扣自动组装机,包括锁扣振动上料盘、塑件振动上料盘,还包括组装工作机构;所述组装工作机构上设有送料组装通道和塑件进料口,所述送料组装通道的一侧设有塑件进料机构、塑件推送机构,另一侧设有成品出料口;所述送料组装通道的一端设有分度盘料仓、锁扣推送机构,另一端设有组装位置修正机构;所述塑件振动上料盘的输出端与塑件进料口相对接,所述塑件进料机构用于将所述塑件进料口上的塑件推送至塑件推送机构内,所述塑件推送机构用于将塑件定位输送至组装工位,并使组装工位上已组装的成品推送至成品出料口排出;所述分度盘料仓的外周沿其输送方向依次设置有锁扣进料口、锁扣正反面检测装置、锁扣反料翻转机构和锁扣推送机构,所述分度盘料仓上具有若干个料槽,所述锁扣振动上料盘的输出端与锁扣进料口相对接,所述送料组装通道上设有组装工位,所述锁扣推送机构用于将分度盘料仓上的锁扣输送至组装工位与塑件组装。

5.作为优选,所述锁扣推送机构包括锁扣定位机构和锁扣送料机构,所述锁扣定位机构包括下压气缸,以及与所述下压气缸的伸缩缸相连接的定位块,所述定位块的底部具有凸台,所述料槽朝向分度盘料仓中心的一端开设有可供所述凸台插入的卡槽,所述锁扣定位机构与锁扣送料机构相连接,所述锁扣定位机构在锁扣送料机构的驱动下可沿送料组装通道的长度方向移动。

6.作为优选,所述塑件推送机构包括塑件定位机构、塑件送料机构,包括塑件定位机构包括可相互靠近或远离的上定位机构、下定位机构,用于夹持所述塑件,所述塑件送料机构与所述塑件定位机构相连接,用于将塑件定位机构输送至组装工位。

7.作为优选,所述组装位置修正机构包括修正气缸,以及与修正气缸的伸缩缸相连接的修正顶杆。

8.作为优选,所述塑件进料机构包括进料气缸,以及与进料气缸的伸缩缸相连接的塑件进料顶杆。

9.作为优选,所述振动上料盘的输出端设有第一排列上料架,所述塑件振动上料盘的输出端设有第二排列上料架,所述第一排列上料架、所述第二排列上料架均呈倾斜设置,

两者的输出端为低位端,并且分别与锁扣进料口、塑件进料口相对接。

10.作为优选,所述锁扣反料翻转机构包括翻转驱动气缸、齿条,以及配设有齿轮的翻转仓,所述翻转驱动气缸通过齿条驱动翻转仓翻转,所述齿条的一端与翻转驱动气缸的伸缩缸相连接,另一端与齿轮相啮合。

11.作为优选,所述锁扣正反面检测装置包括检测气缸、检测块以及位移传感器,所述检测块与检测气缸的伸缩缸相连接,所述检测块的头部具有与所述锁扣端面相同形状的圆弧仿形,所述位移传感器用于监测检测块的位移。

12.本实用新型的有益效果:本实用新型通过锁扣振动上料盘、塑件振动上料盘、塑件进料机构、塑件推送机构、分度盘料仓、锁扣正反面检测装置、锁扣反料翻转机构、锁扣推送机构、组装位置修正机构等的配合,利用塑件进料机构可以将由塑件进料口输入的塑件推送至塑件推送机构内,并通过塑件推送机构将塑件定位输送至组装工位,等待组装,实现塑件的定位上料。并且在塑件定位上料时,可将组装工位上已组装的成品推送至成品出料口排出,实现自动下料。锁扣推送机构可以将分度盘料仓输送的锁扣移动至组装工位与塑件进行组装,从而实现自动组装作业,大大地提高了生产效率,并且对工人熟练度无要求,降低了劳动强度。

13.本实用新型的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

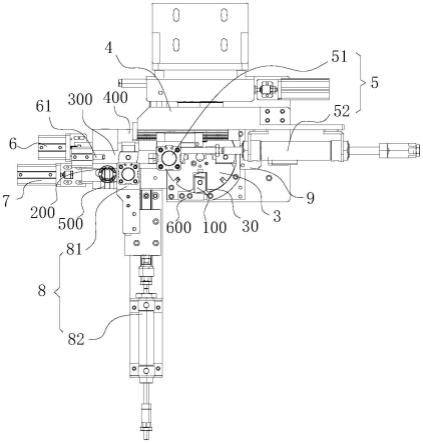

14.图1是本实用新型一种槽钢锁扣自动组装机的示意图;

15.图2是本实用新型一种槽钢锁扣自动组装机的工作机构的俯视示意图;

16.图3是本实用新型的工作机构的一个视角的立体示意图;

17.图4是本实用新型的工作机构的另一个视角的立体示意图;

18.图5是本实用新型一种槽钢锁扣自动组装机的锁扣反料翻转机构的示意图;

19.图6是本实用新型一种槽钢锁扣自动组装机的锁扣推送机构的示意图。

【具体实施方式】

20.参阅图1至图6,本实用新型一种槽钢锁扣自动组装机,包括锁扣振动上料盘1、塑件振动上料盘2、组装工作机构10;所述组装工作机构10上设有送料组装通道300和塑件进料口500,所述送料组装通道300的一侧设有塑件进料机构7、塑件推送机构8,另一侧设有与送料组装通道300相连通的成品出料口400,所述塑件进料机构7与塑件推送机构8之间设有塑件进料口500;所述送料组装通道300的一端设有分度盘料仓3、锁扣推送机构5,另一端设有用于定位的组装位置修正机构6;所述塑件振动上料盘2的输出端与塑件进料口500相对接,所述塑件进料机构7用于将所述塑件进料口500上的塑件200推送至塑件推送机构8内,所述塑件推送机构8用于将塑件200定位输送至组装工位,并使组装工位上已组装的成品推送至成品出料口400排出;所述分度盘料仓3的外周设有若干个工位,包括锁扣进料位、正反料检测位、反料翻转位、锁扣出料位,所述分度盘料仓3的外周沿其输送方向依次设置有锁扣进料口600、锁扣正反面检测装置9、锁扣反料翻转机构4和锁扣推送机构5,所述分度盘料仓3上具有若干个可容置锁扣100的料槽30,所述锁扣振动上料盘1的输出端与锁扣进料口600相对接,所述送料组装通道300上设有组装工位,所述锁扣推送机构5用于将分度盘料仓

3上的锁扣100输送至组装工位与塑件200组装。

21.进一步地,参阅图6,所述锁扣推送机构5包括锁扣定位机构51和锁扣送料机构52,所述锁扣定位机构51包括下压气缸,以及与所述下压气缸的伸缩缸相连接的定位块511,所述定位块511的底部具有凸台512,所述料槽30朝向分度盘料仓3中心的一端开设有可供所述凸台512插入的卡槽301,所述锁扣定位机构51与锁扣送料机构52相连接,所述锁扣定位机构51在锁扣送料机构52的驱动下可沿送料组装通道300的长度方向移动,在本实施例中,所述锁扣送料机构52为横推气缸。

22.进一步地,参阅图2和图3,所述塑件推送机构8包括塑件定位机构81、塑件送料机构82,包括塑件定位机构81包括可相互靠近或远离的上定位机构、下定位机构,用于夹持所述塑件200,所述塑件送料机构82与所述塑件定位机构81相连接,用于将塑件定位机构81输送至组装工位。

23.进一步地,所述组装位置修正机构6包括修正气缸,以及与修正气缸的伸缩缸相连接的修正顶杆61。

24.进一步地,所述塑件进料机构7包括进料气缸,以及与进料气缸的伸缩缸相连接的塑件进料顶杆。

25.进一步地,所述振动上料盘1的输出端设有第一排列上料架11,所述塑件振动上料盘2的输出端设有第二排列上料架21,所述第一排列上料架11、所述第二排列上料架21均呈倾斜设置,两者的输出端为低位端,并且分别与锁扣进料口600、塑件进料口500相对接。

26.进一步地,参阅图5,所述锁扣反料翻转机构4包括翻转驱动气缸41、齿条42,以及配设有齿轮43的翻转仓44,所述翻转驱动气缸41通过齿条42驱动翻转仓44翻转,翻转仓44内具有可供锁扣100置入的翻转槽,反料翻转位还设有托板,所述托板位于翻转仓44的正下方,所述托板的上端面具有与翻转仓44相适配的弧形托槽,在翻转仓44翻转时可阻止锁扣从翻转槽中掉落,所述齿条42的一端与翻转驱动气缸41的伸缩缸相连接,另一端与齿轮43相啮合。

27.进一步地,在本实施例中,参阅图4,所述锁扣正反面检测装置9包括检测气缸91、检测块92以及位移传感器,所述检测块92与检测气缸91的伸缩缸相连接,所述检测块92的头部具有与所述锁扣100端面相同形状的圆弧仿形,所述位移传感器用于监测检测块92的位移。当然,锁扣正反面检测装置9也可以采用工业相机检测正反面。

28.进一步地,所述锁扣进料口600的上方还设有限位挡架601,保证锁扣100能够顺利进入到分度盘料仓3内。

29.塑件自动送料组装过程包括如下步骤:

30.s11.塑件200由塑件振动上料盘2选料后输送至塑件进料口500,通过塑件进料机构7将塑件200送至塑件推送机构8。

31.s12.塑件定位机构81的上定位机构、下定位机构先将塑件200夹紧固定,然后塑件送料机构82将塑件200送至组装工位,等待组装,其中,塑件送料机构82动作时,会将组装工位上已组装的成品推送至成品出料口400排出。

32.s12.塑件200移动至组装工位后锁扣推送机构5动作,将分度盘料仓3输送的锁扣100移动至组装工位,并与塑件200进行组装,见下述步骤s24。组装完成后组装位置修正机构6动作,修正顶杆61伸出对产品的位置进行修正,保证塑件的筋与锁扣的槽相匹配。

33.锁扣自动送料过程包括如下步骤:

34.s21.锁扣100由锁扣振动上料盘1输出,经由锁扣进料口600进入分度盘料仓3的锁扣进料位。

35.s22.分度盘料仓旋转90

°

后在正反料检测位通过锁扣正反面检测装置9进行正反料检测;正反面检测装置9通过位移传感器检测所述检测块92的位移长短来识别工件的正反面。工作时,检测气缸91推动检测块92检测锁扣100,若形状匹配,则检测气缸91的位移距离长,判定为正料锁扣;反之则位移距离短,判定为反料锁扣。

36.s23.分度盘料仓再旋转90

°

后在反料翻转位进行反料翻转,若经由正反面检测装置9检测该锁扣100为反料,则在此工位进行反料翻转作业。翻转驱动气缸41动作,通过齿条42横向移动带动齿轮43和翻转仓44旋转180

°

,将工件翻至正面;若为正料,则在此工位不作业。

37.s24.分度盘料仓再旋转90

°

后正料锁扣100在锁扣出料位出料,锁扣定位机构51的下压气缸向下工作,使凸台512卡至料槽30的卡槽301内,然后横推气缸将锁扣定位机构51推进,将正料锁扣100推入组装工位与处于组装工位的塑件200进行组装。

38.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1