精密钢管拉拔机自动上料穿芯棒模装置的制作方法

1.本实用新型涉及精密钢管拉拔生产技术领域,特别涉及精密钢管拉拔机自动上料穿芯棒模装置。

背景技术:

2.精密钢管拉拔生产是通过拉拔机使钢管坯管同时经过芯模、外模产生塑性变形达到。首先必须把固定于芯棒端头上的芯模套入拉拔坯管的内孔内,现有的拉拔机一般都人工使芯棒模对接上坯管内孔,并人力拉动使整条套人芯棒模,劳动强度较大,效率较慢。实现自动化生产,设计拉拔机自动上料穿芯棒模装置是有效的技术方案。

技术实现要素:

3.本实用新型的一个目的在于,解决或者缓解上述技术问题。

4.本实用新型采取的手段为,精密钢管拉拔机自动上料穿芯棒模装置,其包括坯管装置以及芯棒装置;坯管装置包括端头定位件、芯棒导向件以及多个坯管输送轮,多个坯管输送轮沿直线设置,多个坯管输送轮所沿的直线与水平面之间设置有倾斜设置角;坯管输送轮中的至少一个设置有轮定位槽;端头定位件位于多个坯管输送轮的末端,且能够相对多个坯管输送轮所沿的直线活动,该活动具备垂直于多个坯管输送轮所沿的直线的矢量;芯棒导向件两端开口分别为导向输入口、导向输出口,导向输入口向上逐渐移动且面积逐渐减小,直至与导向输出口完成重合而形成芯棒导向件内腔;导向输出口朝向端头定位件,端头定位件位于导向输出口、多个坯管输送轮的末端之间;芯棒装置位于芯棒导向件外侧,芯棒装置包括多个沿直线设置的芯棒轮以及芯棒推动装置,芯棒推动装置设置在多个芯棒轮的末端;多个芯棒轮所沿直线经过导向输入口。

5.本实用新型达到的效果为,能够实现自动套管,降低劳动强度、提高效率,并且能够适用各种规格的拉拔坯管、芯棒模。

6.进一步的技术方案,芯棒导向件能够竖直移动。

7.能够确保芯棒模插入拉拔坯管,同时芯棒导向件向下移动后也不会阻挡拉拔坯管朝向芯棒模移动。

8.进一步的技术方案,芯棒装置包括芯棒轮架,芯棒轮分别与芯棒轮架铰接,芯棒轮架旋转动力,坯管装置下方设置有拉拔模座。

9.能够提高生产效率。

10.进一步的技术方案,芯棒轮架与机架铰接,芯棒装置还包括为直线动力装置的轮架驱动装置,轮架驱动装置分别与机架、芯棒轮架铰接。

11.进一步的技术方案,坯管装置还包括套管轮,套管轮包括套管上轮、套管下轮,套管上轮、套管下轮均具备旋转动力且旋向相反,多个坯管输送轮所在的直线穿过套管上轮、套管下轮之间。

12.能够驱动拉拔坯管快速朝向芯棒模移动,提高生产效率。

13.进一步的技术方案,套管上轮能够垂直多个坯管输送轮所在的直线移动。

14.能够确保拉拔坯管被端头定位件准确定位。

15.进一步的技术方案,套管上轮、套管下轮为同一驱动源驱动而旋转。

16.能够确保拉拔坯管被驱动的稳定性。

17.进一步的技术方案,还包括套管电机、联轴器以及与套管电机输出端连接的变速箱,变速箱的两个输出端分别通过联轴器与套管上轮、套管下轮连接。

18.综上,本实用新型能够达到以下技术效果,

19.1}能够实现自动套管,降低劳动强度、提高效率,并且能够适用各种规格的拉拔坯管、芯棒模。

20.2}能够提高生产效率。

21.3}能够确保拉拔坯管被驱动的稳定性。

附图说明

22.图1是本实用新型的实施例的精密钢管拉拔机自动上料穿芯棒模装置的立体示意图。

23.图2是本实用新型的实施例的精密钢管拉拔机自动上料穿芯棒模装置的立体示意图。

24.图3是本实用新型的实施例的精密钢管拉拔机自动上料穿芯棒模装置的立体俯视示意图。

25.图4是本实用新型的实施例的精密钢管拉拔机自动上料穿芯棒模装置的立体侧视示意图。

26.图5是剖面一sec1的示意图;线条一line1表示水平面。

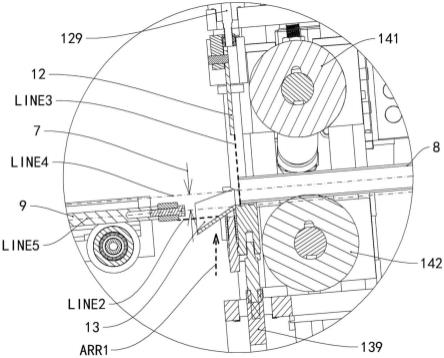

27.图6是细节一dtl1的示意图;线条二line2表示芯棒模9端头最低点沿芯棒模9轴心线的延长线;线条三line3表示端头定位件12一侧的延长线;线条四line4表示拉拔坯管8的轴心线;线条五line5表示芯棒模9的轴心线;箭头一arr1表示芯棒模9端头被芯棒导向件13抵持而升高的方向。

28.图7是细节二dtl2的示意图。

29.图8是剖面二sec2的示意图。

30.图9是细节三dtl3的示意图。

31.图10是剖面三sec3的示意图。

32.图11是本实用新型的实施例的坯管输送轮11的半剖的立体示意图。

33.图12是本实用新型的实施例的芯棒导向件13的立体示意图;点状填充表示导向输入口131和导向输出口132的区域。

34.箭头一arr1;剖面一sec1;剖面二sec2;剖面三sec3;细节一dtl1;细节二dtl2;细节三dtl3;线条一line1;线条二line2;线条三line3;线条四line4;线条五line5;坯管装置1;坯管输送轮11;轮定位槽111;倾斜设置角112;轮驱动件118;轮轴119;端头定位件12;定位驱动件129;芯棒导向件13;导向输入口131;导向输出口132;导向驱动件139;套管轮14;套管上轮141;套管下轮142;套管电机144;变速箱145;联轴器146;联轴器输入部147;联轴器输出部148;联轴器连接端149;上套管轮驱动件15;芯棒装置2;芯棒轮21;芯棒轮架211;

轮架连接部212;铰接轴213;芯棒推动装置22;推动输出端221;轮架驱动装置23;拉拔模座5;机架6;轴心线偏差7;拉拔坯管8;芯棒模9。

具体实施方式

35.下面将对照说明书附图,对本实用新型的具体实施方式进行说明。

36.作为具体的实施例,本实用新型的实施例的精密钢管拉拔机自动上料穿芯棒模装置,其包括坯管装置1以及芯棒装置2。

37.坯管装置1包括端头定位件12、芯棒导向件13以及多个坯管输送轮11,多个坯管输送轮11沿直线设置,使得拉拔坯管8能够与各坯管输送轮11均接触,拉拔坯管8的轴心线与多个坯管输送轮11沿直线平行。容易理解,坯管输送轮11用于支撑拉拔坯管8,对于无法旋转、但用于支撑拉拔坯管8的零部件也应当理解为坯管输送轮11。多个坯管输送轮11可以均铰接(比如通过轮轴119铰接)在机架6上(用于与坯管输送轮11铰接的机架6的部分为画出),也可以设置在机架6以外的载体上。

38.多个坯管输送轮11所沿的直线与水平面之间设置有倾斜设置角112。倾斜设置角112为锐角。

39.坯管输送轮11中的至少一个设置有轮定位槽111。轮定位槽111的两侧壁与拉拔坯管8接触,使拉拔坯管8的位置确定,无法晃动(换言之,无法垂直坯管输送轮11旋转平面移动)。比如,轮定位槽111的断面大致为v形。

40.端头定位件12位于多个坯管输送轮11的末端,且能够相对多个坯管输送轮11所沿的直线活动,该活动具备垂直于多个坯管输送轮11所沿的直线的矢量;比如,端头定位件12被为气缸的定位驱动件129驱动,从而垂直多个坯管输送轮11所沿的直线、上下直线移动。

41.芯棒导向件13两端开口分别为导向输入口131、导向输出口132,导向输入口131向上逐渐移动且面积逐渐减小,直至与导向输出口132完成重合而形成芯棒导向件13内腔。比如,如图9所示,导向输入口131为三角形,导向输入口131向上沿直线移动直至与导向输出口132完成重合而形成芯棒导向件13内腔。当然,导向输入口131也可以为圆形或其他多边形。

42.导向输出口132朝向端头定位件12(换言之,导向输出口132相对导向输入口131靠近端头定位件12),端头定位件12位于导向输出口132、多个坯管输送轮11的末端之间。

43.芯棒装置2位于芯棒导向件13外侧,使得芯棒导向件13位于芯棒装置2、坯管输送轮11之间。

44.芯棒装置2包括多个沿直线设置的芯棒轮21以及芯棒推动装置22,芯棒推动装置22设置在多个芯棒轮21的末端。

45.多个芯棒轮21所沿直线经过导向输入口131。

46.工作原理为,将拉拔坯管8放置到多个坯管输送轮11上,拉拔坯管8依靠自重具有向下移动的趋势。当然,坯管输送轮11可以固定设置有为链轮的轮驱动件118,并通过与链轮连接的链条驱动而具备旋转动力,使得坯管输送轮11具备输送动力。

47.拉拔坯管8沿多个坯管输送轮11移动直至与端头定位件12抵持而停止移动。

48.然后端头定位件12运动,而不阻挡拉拔坯管8,使得导向输出口132、拉拔坯管8之间无物体阻挡。

49.将芯棒模9放置到多个芯棒轮21上,芯棒推动装置22推动芯棒模9的末端,使得芯棒模9沿多个芯棒轮21移动直至穿过导向输入口131,并与芯棒导向件13内腔的内壁抵持而向上移动、轴心线偏差7减小,并同时继续靠近拉拔坯管8,直至芯棒模9部分插入拉拔坯管8。

50.然后,拉拔坯管8朝向芯棒模9移动,使得芯棒模9完全插入拉拔坯管8,即可完成拉拔坯管8、芯棒模9之间的套管。套管完成的拉拔坯管8、芯棒模9即可进行拉拔工艺。

51.另外,拉拔坯管8内径、芯棒模9外径变化时,按照上述过程依然能够实现完成拉拔坯管8、芯棒模9之间的套管,换言之,能够适用各种规格的拉拔坯管8、芯棒模9。

52.由上述可以看出,能够实现自动套管,降低劳动强度、提高效率。

53.作为具体的实施方式之一,芯棒导向件13能够竖直移动,比如通过为气缸的导向驱动件139驱动而能够上下竖直移动。芯棒导向件13固定、无法竖直移动时,确保拉拔坯管8能够朝向芯棒模9移动而不被导向输出口132处的芯棒导向件13阻挡,导向输出口132的内切圆(内切圆直径小于拉拔坯管8外径的)完全与拉拔坯管8相切,导致对芯棒导向件13的位置精度要求较高。芯棒导向件13具备竖直移动的动力,芯棒导向件13位于最高位置时导向输出口132的内切圆完全位于拉拔坯管8内,能够确保芯棒模9插入拉拔坯管8,同时芯棒导向件13向下移动后也不会阻挡拉拔坯管8朝向芯棒模9移动。

54.作为具体的实施方式之一,芯棒装置2包括芯棒轮架211,芯棒轮21分别与芯棒轮架211铰接,芯棒轮架211旋转动力,坯管装置1下方设置有拉拔模座5。比如,芯棒轮架211与机架6铰接,芯棒装置2还包括为直线动力装置的轮架驱动装置23,轮架驱动装置23分别与机架6、芯棒轮架211铰接,轮架驱动装置23伸缩使得芯棒轮架211旋转。拉拔模座5用于安装常规的拉拔装置(附图未画出)。完成套管的拉拔坯管8、芯棒模9位于芯棒轮架211的芯棒轮21上,芯棒轮架211旋转使得多个芯棒轮21所在的直线经过拉拔装置,芯棒推动装置22推动完成套管的拉拔坯管8、芯棒模9至拉拔装置进行拉拔工艺;同时,坯管输送轮11上空闲而能够输入新的拉拔坯管8,换言之,芯棒轮架211向上旋转能够完成拉拔坯管8、芯棒模9之间的对位,芯棒轮架211向上旋转能够输出完成套管的拉拔坯管8、芯棒模9并补充芯棒模9,芯棒轮架211无空闲,从而能够提高生产效率。

55.作为具体的实施方式之一,坯管装置1还包括套管轮14,套管轮14包括套管上轮141、套管下轮142,套管上轮141、套管下轮142均具备旋转动力且旋向相反,多个坯管输送轮11所在的直线穿过套管上轮141、套管下轮142之间。比如,套管上轮141、套管下轮142位于多个坯管输送轮11的末端,套管上轮141、套管下轮142夹持拉拔坯管8并旋转,能够驱动拉拔坯管8快速朝向芯棒模9移动(芯棒模9部分插入拉拔坯管8的状态下),提高生产效率。

56.作为具体的实施方式之一,套管上轮141能够垂直多个坯管输送轮11所在的直线移动。比如,套管上轮141被为气缸的上套管轮驱动件15驱动而能够垂直多个坯管输送轮11所在的直线移动。待拉拔坯管8被端头定位件12抵持而定位后,套管上轮141下降,使得套管上轮141、套管下轮142夹持拉拔坯管8,能够避免套管上轮141、套管下轮142的阻力使得拉拔坯管8为抵持端头定位件12,造成定位不准,换言之,能够确保拉拔坯管8被端头定位件12准确定位。

57.作为具体的实施方式之一,套管上轮141、套管下轮142为同一驱动源驱动而旋转。能够确保套管上轮141、套管下轮142的转速相同,从而能够使得拉拔坯管8被套管上轮141、

套管下轮142驱动的线速度相同,确保拉拔坯管8被驱动的稳定性。

58.作为具体的实施方式之一,还包括套管电机144、联轴器146以及与套管电机144输出端连接的变速箱145,变速箱145的输入端与套管电机144输出端,变速箱145具备两个输出旋转动力的输出端,该两个输出端的旋向相反,变速箱145的两个输出端分别通过联轴器146与套管上轮141、套管下轮142连接,从而使得套管上轮141、套管下轮142为同一驱动源驱动而旋转。联轴器146为常规的万向联轴器,联轴器146包括联轴器输入部147以及与联轴器输入部147直线滑动连接的联轴器输出部148,联轴器连接端149分别与联轴器输入部147、联轴器输出部148铰接。

59.如在本实用新型中使用用语:第一、第二等,不表示任何顺序、量或重要性,仅是用于区分。

60.如在本实用新型中使用用语:一个、一种等,不表示数量的限制,而是表示至少一个提到的对象的存在。

61.如在本实用新型中使用指示方位或位置的用语:顶部、底部、侧部、纵向、横向、中间、中心、外、内、水平、竖直、左、右、上方、下方等,意指反映相对位置,而非绝对位置。

62.如在本实用新型中使用的用语:大致、整体、近似、相近等,是为了指出存在特征但允许一定偏差的限定用语。允许一定偏差的量可取决于特定背景而变化;例如,针对尺寸的偏差、可取决于的特定背景包括但不限于尺寸公差的国家标准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1