一种T型刀断刀检测装置的制作方法

一种t型刀断刀检测装置

技术领域

1.本实用新型涉及断刀检测装置技术领域,特别是涉及一种t型刀断刀检测装置。

背景技术:

2.t型刀,是装配于铣床上用于铣削工件t型凹槽、侧面凹槽的刀具。t型刀又叫t型铣刀、半圆铣刀、键槽铣刀,可以进行t型凹槽、侧面凹槽加工.在高温下正常维持切削性能。

3.在t型刀的使用过程中,会出现崩刃的问题,目前t型刀出现崩刃之后,用现有的断刀检测仪无法对其侧刃是否崩刃进行检测。

技术实现要素:

4.针对上述现有技术的不足,本专利申请所要解决的技术问题是如何提供一种结构简单,便于使用,检测全面的t型刀断刀检测装置。

5.为了解决上述技术问题,本实用新型采用了如下的技术方案:

6.一种t型刀断刀检测装置,包括主体、安装组件、z向检测组件、侧向检测组件和检测单元;

7.所述主体与安装组件可拆卸连接,主体上开设有z向安装槽、侧向安装槽和检测安装槽,所述z向安装槽、侧向安装槽和检测安装槽连通;

8.所述z向检测组件包括帽体、z向传动轴、z向直线轴承和z向弹簧,所述z向直线轴承安装在所述z向安装槽内,所述z向传动轴与z向直线轴承连接,所述z向传动轴的上端为安装端,所述z向传动轴的直径小于安装端的直径,所述z向传动轴的安装端与帽体固定连接,所述z向弹簧套接在所述z向传动轴的外侧且位于z向直线轴承的上方;

9.所述侧向检测组件包括侧向传动轴、侧向弹簧、侧向直线轴承和推动玻珠,所述侧向直线轴承安装在所述侧向安装槽内,所述侧向传动轴与侧向直线轴承连接,所述侧向传动轴的外端为安装端,所述侧向传动轴的直径小于安装端的直径,所述侧向弹簧套接在所述侧向传动轴的外侧且位于侧向直线轴承的外侧,所述推动玻珠与侧向传动轴正对设置且与侧向安装槽滑动配合,所述侧向传动轴的安装端设置有台阶,所述主体正对侧向传动轴的安装端螺纹连接有挡片块;

10.所述z向传动轴正对推动玻珠设置有让位缺口;

11.所述检测单元包括接触式传感器、检测弹簧和检测玻珠,所述接触式传感器与主体螺纹连接,所述主体上还设置有过线孔,所述检测玻珠正对接触式传感器的检测端设置,所述检测玻珠与z向传动轴和推动玻珠对应设置,所述检测弹簧位于接触式传感器的检测端的外侧且位于检测玻珠的下方。

12.这样,t型刀在进行断刀检测时,分两个方向进行,即z向刀刃和侧向刀刃;

13.当检测z向刀刃时,t型刀z向对刀,通过帽体推动z向传动轴移动,z向弹簧受压,z向传动轴推动检测玻珠移动,进而触发接触式传感器,接触式传感器向外传递信号,根据信号判断z向刀刃是否崩刃,如果崩刃,则会报警;检测完成后,在z向弹簧的作用下,z向传动

轴和帽体复位,在检测弹簧的作用下,检测玻珠复位;

14.当检测侧向刀刃时,对每个侧向刀刃分别进行检测。将侧向刀刃碰到侧向传动轴,侧向传动轴推动推动玻珠移动,推动玻珠移动会带动检测玻珠下移,检测玻珠触发接触式传感器,接触式传感器向外传递信号,根据信号判断侧向刀刃是否崩刃,如果崩刃,则会报警;检测完成后,在侧向弹簧的作用下,侧向传动轴复位,在检测弹簧的作用下,检测玻珠和推动玻珠复位。

15.其中,所述帽体向下延伸形成环体,所述主体正对环体安装有密封圈。便于对帽体进行导向和安装。

16.其中,所述主体上螺纹连接有导柱,所述z向传动轴上竖向开设有与导柱滑动配合的导槽。便于对z向传动轴的运动进行导向。

17.其中,还包括吹气装置,所述吹气装置包括气管,所述气管上设置有出气孔,所述出气孔正对帽体的上表面设置,所述气管通过电磁阀与气源连接。便于对帽体的上端进行吹气,去除帽体上端的碎屑和灰尘。

18.具体的,帽体为不锈钢帽。

19.其中,所述安装组件包括底座,所述底座与主体螺纹连接,所述底座通过第一螺丝与支撑块连接,所述底座与支撑块正对设置有圆弧槽,所述圆弧槽内放置有调平玻珠,所述支撑块向下与支撑柱通过螺纹连接,所述支撑柱与支撑底座通过第二螺丝连接。便于安装。通过调平玻珠的设置,便于调整主体与安装组件的相对位置,便于帽体调平。

20.综上,本实用新型具有结构简单,便于使用,检测全面的优点。其能够对t型刀的侧刃进行崩刃检测,保证产品品质,提高产品良率。

附图说明

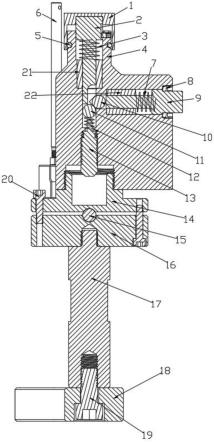

21.图1为本实用新型所述的一种t型刀断刀检测装置的结构示意图。

具体实施方式

22.下面结合附图对本实用新型作进一步的详细说明。在本实用新型的描述中,需要理解的是,方位词如“上、下”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

23.如图1所示,一种t型刀断刀检测装置,包括主体4、安装组件、z向检测组件、侧向检测组件和检测单元;

24.所述主体与安装组件可拆卸连接,主体上开设有z向安装槽、侧向安装槽和检测安装槽,所述z向安装槽、侧向安装槽和检测安装槽连通;

25.所述z向检测组件包括帽体1、z向传动轴2、z向直线轴承21和z向弹簧3,所述z向直线轴承安装在所述z向安装槽内,所述z向传动轴与z向直线轴承连接,所述z向传动轴的上端为安装端,所述z向传动轴的直径小于安装端的直径,所述z向传动轴的安装端与帽体固定连接,所述z向弹簧套接在所述z向传动轴的外侧且位于z向直线轴承的上方;

26.所述侧向检测组件包括侧向传动轴9、侧向弹簧7、侧向直线轴承22和推动玻珠10,所述侧向直线轴承安装在所述侧向安装槽内,所述侧向传动轴与侧向直线轴承连接,所述侧向传动轴的外端为安装端,所述侧向传动轴的直径小于安装端的直径,所述侧向弹簧套接在所述侧向传动轴的外侧且位于侧向直线轴承的外侧,所述推动玻珠与侧向传动轴正对设置且与侧向安装槽滑动配合,所述侧向传动轴的安装端设置有台阶,所述主体正对侧向传动轴的安装端螺纹连接有挡片块8;挡片块对应台阶设置,便于对侧向传动轴进行安装;

27.所述z向传动轴正对推动玻珠设置有让位缺口;

28.所述检测单元包括接触式传感器13、检测弹簧12和检测玻珠11,所述接触式传感器与主体螺纹连接,所述主体上还设置有过线孔,所述检测玻珠正对接触式传感器的检测端设置,所述检测玻珠与z向传动轴和推动玻珠对应设置,所述检测弹簧位于接触式传感器的检测端的外侧且位于检测玻珠的下方。

29.这样,t型刀在进行断刀检测时,分两个方向进行,即z向刀刃和侧向刀刃;

30.当检测z向刀刃时,t型刀z向对刀,通过帽体推动z向传动轴移动,z向弹簧受压,z向传动轴推动检测玻珠移动,进而触发接触式传感器,接触式传感器向外传递信号,根据信号判断z向刀刃是否崩刃,如果崩刃,则会报警;检测完成后,在z向弹簧的作用下,z向传动轴和帽体复位,在检测弹簧的作用下,检测玻珠复位;

31.当检测侧向刀刃时,对每个侧向刀刃分别进行检测。将侧向刀刃碰到侧向传动轴,侧向传动轴推动推动玻珠移动,推动玻珠移动会带动检测玻珠下移,检测玻珠触发接触式传感器,接触式传感器向外传递信号,根据信号判断侧向刀刃是否崩刃,如果崩刃,则会报警;检测完成后,在侧向弹簧的作用下,侧向传动轴复位,在检测弹簧的作用下,检测玻珠和推动玻珠复位。

32.本实施例中,所述帽体向下延伸形成环体,所述主体正对环体安装有密封圈5。便于对帽体进行导向和安装。

33.本实施例中,所述主体上螺纹连接有导柱,所述z向传动轴上竖向开设有与导柱滑动配合的导槽。便于对z向传动轴的运动进行导向。

34.本实施例中,还包括吹气装置6,所述吹气装置包括气管,所述气管上设置有出气孔,所述出气孔正对帽体的上表面设置,所述气管通过电磁阀与气源连接。便于对帽体的上端进行吹气,去除帽体上端的碎屑和灰尘。

35.具体的,帽体为不锈钢帽。

36.本实施例中,所述安装组件包括底座14,所述底座与主体螺纹连接,所述底座通过第一螺丝20与支撑块16连接,所述底座与支撑块正对设置有圆弧槽,所述圆弧槽内放置有调平玻珠15,所述支撑块向下与支撑柱17通过螺纹连接,所述支撑柱与支撑底座18通过第二螺丝19连接。便于安装。通过调平玻珠的设置,便于调整主体与安装组件的相对位置,便于帽体调平。

37.具体的,接触式传感器为高精密接触式传感器,型号为csm8pb-rp5。

38.原理:

39.t型刀在进行断刀检测时,分两个方向进行,即z向刀刃和侧向刀刃;

40.当检测z向刀刃时,t型刀z向对刀,通过帽体推动z向传动轴移动,z向弹簧受压,z向传动轴推动检测玻珠移动,进而触发接触式传感器,接触式传感器向外传递信号,根据信

号判断z向刀刃是否崩刃,如果崩刃,则会报警;检测完成后,在z向弹簧的作用下,z向传动轴和帽体复位,在检测弹簧的作用下,检测玻珠复位;

41.当检测侧向刀刃时,对每个侧向刀刃分别进行检测。将侧向刀刃碰到侧向传动轴,侧向传动轴推动推动玻珠移动,推动玻珠移动会带动检测玻珠下移,检测玻珠触发接触式传感器,接触式传感器向外传递信号,根据信号判断侧向刀刃是否崩刃,如果崩刃,则会报警;检测完成后,在侧向弹簧的作用下,侧向传动轴复位,在检测弹簧的作用下,检测玻珠和推动玻珠复位。

42.最后应说明的是:本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等统计数的范围之内,则本实用新型也意图包含这些改动和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1