一种剪刀叉组装焊接工装的制作方法

1.本实用新型属于汽车生产线设备技术领域,具体涉及一种剪刀叉组装焊接工装。

背景技术:

2.剪刀叉3是汽车生产线升降机构上一重要部件,如图11、12中所示,分为复式连接臂剪刀叉、单连接臂剪刀叉。复式连接臂剪刀叉其结构由主轴、复式连接臂组成,主轴与复式连接臂之间设置有加强筋25,主轴由左半轴24、右半轴28、连接套筒26 组成,连接套筒居中、左半轴、右半轴分居左右连接为一体,左半轴、右半轴上均制有轴头23;复式连接臂分为左侧连接臂27、右侧连接臂34,均由外侧臂板31、内侧臂板32、小连接套筒29组成,内侧臂板、外侧臂板,其上均制有主轴孔30、中间轴孔33、末端轴孔35。单连接臂剪刀叉其结构由主轴、单连接臂组成,主轴与单连接臂之间设置有加强筋38,主轴由左半轴37、右半轴41、连接套筒39组成,连接套筒居中、左半轴、右半轴分居左右连接为一体,左半轴、右半轴上均制有轴头36;连接臂分为左侧连接臂40、右侧连接臂43,左侧连接臂、右侧连接臂,其上均制有主轴孔42、中间轴孔44、末端轴孔45。

3.无论是复式连接臂剪刀叉还是单连接臂剪刀叉,组装焊接时均要求左半轴、右半轴、连接套筒必须同心;复式连接臂、单连接臂的左侧连接臂、右侧连接臂必须平行并与主轴垂直;两侧连接臂之间的距离必须符合要求;连接臂上相对的轴孔必须同心;复式连接臂的内侧壁板与外侧壁板之间的间隔必须符合要求。

4.该剪刀叉组成部件较多,结构较为复杂,部件间相互关系要求较为严格,组装焊接比较困难。以往,多是逐件分别组装、分别检测再进行焊接,这种方法,不仅麻烦费事,费时费力,效率低下,而且产品质量精度较差,次品率高,良品率低。针对上述问题,我公司自主研发设计了一种剪刀叉组装焊接工装,可一次性定位组装焊接,较好的解决了上述问题。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种结构简单、制作容易、使用方便、可一次性对剪刀叉组装定位、定位精度高、产品质量好的剪刀叉组装焊接工装。

6.本实用新型解决其技术问题是通过以下技术方案实现的:

7.一种剪刀叉组装焊接工装,包括柔性平台、连接销轴,其特征在于:还包括主轴支座、轴孔定位支座、限位板,所述主轴支座,分为左侧主轴支座、右侧主轴支座,左侧主轴支座、右侧主轴支座结构相同,方向相反,分左右对称设置于柔性平台上,均由主轴支座底板、主轴轴座组成,主轴支座底板设置于柔性平台上,主轴轴座固装于主轴支座底板上,所述轴孔定位支座,分为中间轴孔定位支座、末端轴孔定位支座,中间轴孔定位支座、末端轴孔定位支座依次设置于柔性平台上主轴支座一侧,均由左侧轴孔定位支座、右侧轴孔定位支座、限位轴组成,左侧轴孔定位支座、右侧轴孔定位支座分左右对称设置于柔性平台上,限位轴设置于左侧轴孔定位支座、右侧轴孔定位支座上,所述左侧轴孔定位支座、右侧轴孔定位支座结构相同,均由轴孔定位支座底板、限位轴轴座组成,轴孔定位支座底板设置于柔性平台

上,限位轴轴座固装于轴孔定位支座底板上。

8.而且,所述限位板为两个,其上均对称制有外侧限位槽、内侧限位槽。

9.而且,所述外侧限位槽、内侧限位槽,其槽宽l3、l2分别与外侧臂板厚度、内侧臂板厚度相等,外侧限位槽与内侧限位槽之间的间隔l4与内侧臂板与外侧臂板之间的间隔相等,内侧限位槽的内间隔l1与复式连接臂内侧壁板之间的内间隔相等。

10.而且,所述主轴支座底板,其上制有定位孔和避让缺口。

11.而且,所述主轴轴座,其上制有半圆形主轴限位孔位。

12.而且,所述轴孔定位支座底板,其上均制有定位孔。

13.而且,所述限位轴轴座,其上制有限位轴轴孔。

14.本实用新型的优点和有益效果为:

15.1、本实用新型剪刀叉组装焊接工装,结构简单,制作容易。

16.2、本实用新型剪刀叉组装焊接工装用于剪刀叉组装焊接时,组装省时省力,速度快,效率高。

17.3、本实用新型剪刀叉组装焊接工装即可用于单侧臂剪刀叉,又可用于复侧臂剪刀叉的组装焊接,适用范围广。

18.4、本实用新型剪刀叉组装焊接工装一次性组装焊接,精度好,质量有保障。

19.5、本实用新型剪刀叉组装焊接工装结构设计科学合理,具有结构简单、制作容易、组装焊接省时省力、速度快、效率高、质量好、适用范围广等优点,是一种具有较高创新性的剪刀叉组装焊接工装。

附图说明

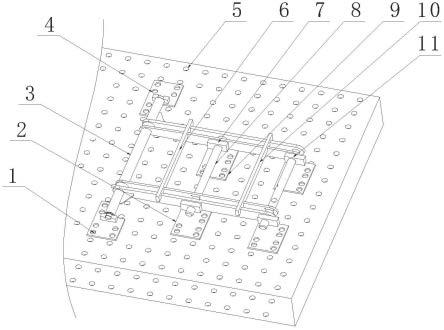

20.图1为本实用新型的结构示意图(立体图);

21.图2为左侧主轴支座结构示意图;

22.图3为图2的左视图;

23.图4为左侧轴孔定位支座结构示意图;

24.图5为图4的左视图;

25.图6为限位板结构示意图;

26.图7为限位轴结构示意图;

27.图8图7的俯视图;

28.图9为定位销轴结构示意图;

29.图10为图8的左视图;

30.图11为复侧臂剪刀叉结构示意图;

31.图12为单侧臂剪刀叉结构示意图。

32.附图标注说明:

33.1-左侧主轴支座、2-左侧轴孔定位支座、3-剪刀叉、4-右侧主轴支座、5-柔性平台、6-限位板、7-中间轴孔定位座、8-限位轴、9-右侧轴孔定位支座、10-限位板、 11-末端轴孔定位座、12-定位孔、13-主轴支座底板、14-主轴轴座、15-半圆形主轴限位孔位、16-避让缺口、17-定位孔、18-轴孔定位支座底板、19-限位轴轴座、20

‑ꢀ

限位轴轴孔、21-外侧限位槽、22-内侧限位槽、23-轴头、24-左半轴、25-加强筋、 26-连接套筒、27-左侧连接臂、28-右半

轴、29-小连接套筒、30-主轴孔、31-外侧臂板、32-内侧臂板、33-中间轴孔、34-右侧连接臂、35-末端轴孔、36-轴头、37-左半轴、38-加强筋、39-连接套筒、40-左侧连接臂、41-右半轴、42-主轴孔、43-右侧连接臂、44-中间轴孔、45-末端轴孔。

具体实施方式

34.下面通过具体实施例对本实用新型作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本实用新型的保护范围。

35.一种剪刀叉组装焊接工装,包括柔性平台5、连接销轴,其创新之处在于:还包括主轴支座、轴孔定位支座、限位板6、10。

36.主轴支座,分为左侧主轴支座1、右侧主轴支座4(这里的左右是相对而言,便于叙述),左侧主轴支座、右侧主轴支座结构相同,方向相反,分左右对称设置于柔性平台上,均由主轴支座底板13、主轴轴座14组成,主轴支座底板经连接销轴固定于柔性平台上,主轴轴座焊接于主轴支座底板上。主轴支座用于组装定位剪刀叉主轴的各个部件。

37.主轴支座底板,其上制有定位孔12和避让缺口16。定位孔用于经连接销轴与柔性平台连接固定;避让缺口用于组装剪刀叉时避开剪刀叉部件凸出部位。

38.主轴轴座,其上制有半圆形主轴限位孔位15。主轴轴座与主轴支座底板顶面焊接成一体后精加工半圆形主轴限位孔位。半圆形主轴限位孔位用于组装定位主轴半轴上的轴头。

39.轴孔定位支座,分为中间轴孔定位支座7、末端轴孔定位支座11,中间轴孔定位支座、末端轴孔定位支座依次设置于柔性平台上主轴支座一侧,均由左侧轴孔定位支座2、右侧轴孔定位支座9、限位轴8组成,左侧轴孔定位支座、右侧轴孔定位支座分左右对称经连接销轴固定于柔性平台上,限位轴设置于左侧轴孔定位支座、右侧轴孔定位支座上。

40.左侧轴孔定位支座、右侧轴孔定位支座结构相同,均由轴孔定位支座底板18、限位轴轴座19组成,轴孔定位支座底板经连接销轴固定于柔性平台上,限位轴轴座焊接于轴孔定位支座底板上。

41.轴孔定位支座底板,其上均制有定位孔17。限位轴轴座,其上制有限位轴轴孔,相对的两个限位轴轴座其内侧面之间的间隔与剪刀叉连接臂外侧面之间的间隔距离相等20。限位轴轴座与限位轴轴座底板焊接成一体后精加工定位孔即限位轴轴孔。

42.半圆形主轴限位孔位、限位轴轴孔,其轴心线同高且平行。

43.限位轴轴孔与对应剪刀叉连接臂上的轴孔同径,两个限位轴轴孔间距与吊具外侧壁板、内侧壁板上的轴孔间距相同。

44.限位板为两个,其上均对称制有外侧限位槽21、内侧限位槽22。外侧限位槽与内侧限位槽之间的间隔l4与内侧臂板与外侧臂板之间的间隔相等,其槽宽l3、l2 分别与外侧臂板厚度、内侧臂板厚度相等,对称设置的内侧限位槽,其宽度l1与复式连接臂内侧壁板之间的宽度相等。

45.本实用新型的工作原理:

46.复式连接臂剪刀叉组装方法:

47.1.在柔性平台上对称安装左侧主轴支座、右侧主轴支座,要求:两个半圆形主轴限位孔位要同心;两个主轴轴座的内沿间距与主轴轴头根基部的距离即主轴主体的长度相

等。

48.2.在柔性平台上分别对称安装中间轴孔定位座和末端轴孔定位座,要求:相对的限位轴轴孔应同心;限位轴轴孔的轴心与半圆形主轴限位孔位的轴心之间的距离与剪刀叉主轴轴心与对应的轴孔轴心之间的距离相等;两个限位轴轴孔的轴心线与半圆形主轴限位孔位轴心线互为平行线;两对限位轴轴座内沿之间的距离应与剪刀叉连接臂外侧之间的距离相等。

49.3.穿装限位轴,将两个限位轴分别穿装于中间轴孔定位座和末端轴孔定位座上的限位轴轴孔内,先穿一侧。

50.4.组装连接臂,依次在限位轴上穿装一侧连接臂的外侧臂板、内侧臂板,再穿装另一侧连接臂的内侧臂板、外侧臂板。

51.5.组装小连接套筒,分别将两个小连接套筒分插装到两组内侧臂板和外侧臂板上的主轴孔内。此时,将限位轴再穿入另一侧限位轴轴孔内。

52.6.组装左半轴,将左半轴的轴头放置于左侧半圆形主轴定位槽内,将左半轴内端插入左侧连接臂上的主轴孔内。

53.7.组装右半轴,将右半轴的轴头放置于右侧半圆形主轴定位槽内,将右半轴内端插入右侧连接臂上的主轴孔内。

54.8.组装连接套筒,将连接套筒两端分别插入两侧连接臂的主轴孔内。

55.9.安装限位板,将限位板上的外侧限位槽、内侧限位槽分别卡装于连接臂的外侧臂板和内侧臂板上。

56.10.精确调整,轴头的根基部与主轴轴座内侧平齐;两个外侧臂板外表面与限位轴座的内侧面平齐靠紧。

57.11.焊接各个连接部位。

58.12.焊接加强筋。

59.13.脱模,完成剪刀叉组装焊接。

60.单连接臂剪刀叉组装方法:

61.1.在柔性平台上对称安装左侧主轴支座、右侧主轴支座,要求:两个半圆形主轴限位孔位要同心;两个主轴轴座的内沿间距与主轴轴头根基部的距离即主轴主体的长度相等。

62.2.在柔性平台上分别对称安装中间轴孔定位座和末端轴孔定位座,要求:相对的限位轴轴孔应同心;限位轴轴孔的轴心与半圆形主轴限位孔位的轴心之间的距离与剪刀叉主轴轴心与对应的轴孔轴心之间的距离相等;两个限位轴轴孔的轴心线与半圆形主轴限位孔位轴心线互为平行线;两对限位轴轴座内沿之间的距离应与剪刀叉连接臂外侧之间的距离相等。

63.3.穿装限位轴,将两个限位轴分别穿装于中间轴孔定位座和末端轴孔定位座上的限位轴轴孔内,先穿一侧。

64.4.组装连接臂,依次在限位轴上穿装一侧连接臂,再穿装另一侧连接臂。

65.5.组装左半轴,将左半轴的轴头放置于左侧半圆形主轴定位槽内,将左半轴内端插入左侧连接臂上的主轴孔内。

66.6.组装右半轴,将右半轴的轴头放置于右侧半圆形主轴定位槽内,将右半轴内端

插入右侧连接臂上的主轴孔内。

67.7.组装连接套筒,将连接套筒两端分别插入两侧连接臂的主轴孔内。

68.8.精确调整,轴头的根基部与主轴轴座内侧平齐;两个外侧臂板外表面与限位轴座的内侧面平齐靠紧并用夹紧钳固定。

69.9.焊接各个连接部位。

70.10.焊接加强筋。

71.11.脱模,完成剪刀叉组装焊接。

72.尽管为说明目的公开了本实用新型的实施例和附图,但是本领域的技术人员可以理解:在不脱离本实用新型及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本实用新型的范围不局限于实施例和附图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1