一种全极耳锂电池端部自动化批量滚焊机的制作方法

1.本实用新型涉及一种用于全极耳锂电池端部的自动化批量焊接装置,具体是指一种全极耳锂电池端部自动化批量滚焊机。

背景技术:

2.目前,全极耳锂电池的生产过程中,负极集流圈在电池外壳负极端顶孔内的焊接是一个相当关键的技术,现有的焊接技术通常为单个焊接技术,即通过焊接装置将输送机构上依次输送过来的电池外壳与负极集流圈逐一进行焊接,显然这种焊接技术的工作效率是十分低下的,也存在较高的生产能耗;同时,传统的焊接方式主要采用激光焊接,这种焊接方式需要围绕电池外壳的外圈进行圆周激光点焊,不但降低了焊接效率,而且还存在焊接质量欠佳的缺陷。

技术实现要素:

3.本实用新型所要解决的技术问题在于克服现有技术的缺陷而提供一种高效率低能耗、焊接质量可靠的全极耳锂电池端部自动化批量焊接机。

4.本实用新型的技术问题通过以下技术方案实现:

5.一种全极耳锂电池端部自动化批量滚焊机,包括入料机构、衔接入料机构的输送链和衔接输送链的出料机构;所述的输送链上设有多个夹具,每个夹具均能形成电池外壳的定位或脱离,每个电池外壳均设有顶孔和配装在顶孔内的负极集流圈,所述的输送链上的多个夹具形成批量电池外壳的定位或脱离;所述的输送链一侧设有定位条,并由该定位条同时对所述批量电池外壳形成定位或脱离;所述的每个电池外壳下方均设有转动支承装置,每个电池外壳上方均设有焊接负极集流圈的滚动焊接装置;所述的多个夹具衔接入料机构依次输送的电池外壳并形成批量定位后,由每个电池外壳下方的转动支承装置同时对该批量定位的电池外壳底部进行转动支承,以及由每个电池外壳上方的滚动焊接装置同时对该批量定位的电池外壳顶部进行负极集流圈的端部滚动焊接,且同时完成端部滚动焊接的批量电池外壳再由所述出料机构批量输出。

6.所述的输送链环绕套装在一对输送轮上而形成循环转动,所述的多个夹具沿输送链依次设置,并受输送链的驱动形成循环移动。

7.所述的定位条平行设置在输送链一侧,该定位条侧边设有多个定位缺,且多个定位缺与相邻输送链上的多个夹具数量相同位置一致,每个定位缺均与对应夹具上的电池外壳形成定位或脱离。

8.所述的转动支承装置包括底座和转动安装在底座上的支承杆,所述的底座上设有底座气缸,该底座气缸驱动底座带动支承杆接触电池外壳底部形成转动支承或驱动底座带动支承杆脱离电池外壳底部。

9.所述的滚动焊接装置包括顶板、安装在顶板上的顶板气缸、极板和安装在极板上的极板气缸;所述的顶板上设有互相平行并转动安装的驱动杆和极杆,该驱动杆下端设有

驱动轮,极杆下端设有极轮;所述的极板上也设有转动安装的极杆和设置在极杆下端的极轮;所述的顶板气缸驱动顶板同时带动驱动轮和极轮接触在电池外壳的外表面而带动电池外壳转动,或驱动顶板同时带动驱动轮和极轮脱离电池外壳的外表面;所述的极板气缸驱动极板带动极轮进入顶孔,并接触在电池外壳的内表面而带动电池外壳转动,或驱动极板带动极轮脱离顶孔;所述的顶板上的极杆下端安装的极轮和极板上的极杆下端安装的极轮分别为正极轮和负极轮,该正极轮和负极轮同时通电而形成负极集流圈在顶孔内的滚动焊接。

10.所述的正极杆上设有提供正极轮通电的正极接电线,负极杆上设有提供负极轮通电的负极接电线;所述的驱动杆上设有驱动齿轮,驱动轮为橡胶滚轮。

11.所述的输送链设有两组,定位条的两侧边分别设有多个定位缺;所述的定位条往复移动设置在两条输送链之间,该定位条两侧边上的多个定位缺分别与两条输送链的对应夹具上的电池外壳形成相互交替的定位或脱离。

12.所述的定位条安装在定位导轨上,该定位条上设有定位气缸,且定位气缸驱动定位条沿着定位导轨在两条输送链之间形成往复移动。

13.所述的入料机构包括入料螺杆和衔接入料螺杆的入料转盘,所述的输送链衔接该入料转盘。

14.所述的入料转盘外侧设有弧条挡边,输送链外侧设有弧条挡边和直条挡边,该输送链外侧的弧条挡边与入料转盘外侧的弧条挡边相连接,所述的定位条侧边设有容置该直条挡边的直槽。

15.与现有技术相比,本实用新型主要是将输送链上的多个夹具设计成批量电池外壳的定位或脱离,将输送链一侧增设的定位条设计成同时对该批量电池外壳形成定位或脱离;同时,每个电池外壳下方均设有转动支承装置,每个电池外壳上方均设有焊接负极集流圈的滚动焊接装置;这样,当多个夹具衔接入料机构依次输送电池外壳并形成批量定位后,即可由每个电池外壳下方的转动支承装置同时对该批量定位的电池外壳底部进行转动支承,以及由每个电池外壳上方的滚动焊接装置同时对该批量定位的电池外壳顶部进行负极集流圈的端部滚动焊接,然后同时完成端部滚动焊接的批量电池外壳再由出料机构批量输出。因此,通过上述滚焊机即可实现全极耳锂电池端部的自动化批量焊接,故极大提升了焊接效率和降低了生产能耗;另外,该滚焊机还采用了电池外壳滚动时进行同步通电焊接的,也就是采用滚动电阻焊接方案,相比传统激光焊接方式的焊接质量更加可靠。

附图说明

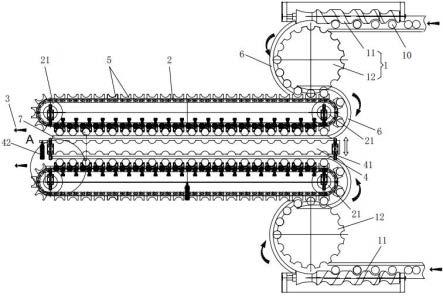

16.图1为本实用新型的结构示意图。

17.图2为图1的仰视图。

18.图3为图1的a处结构放大图。

19.图4为滚动焊接装置的结构示意图。

20.图5为定位条与挡边的配合结构示意图。

具体实施方式

21.下面将按上述附图对本实用新型实施例再作详细说明。

22.如图1~图5所示,1.入料机构、11.入料螺杆、12.入料转盘、2.输送链、21.输送轮、3.出料机构、4.定位条、41.定位导轨、42.定位气缸、43.定位缺、44.直槽、5.夹具、6.弧条挡边、7.直条挡边、8.转动支承装置、81.底座、82.支承杆、83.底座气缸、9.滚动焊接装置、91.顶板、92.顶板气缸、93.极板、94.极板气缸、95.驱动杆、951.驱动轮、952.驱动齿轮、96.正极杆、961.正极轮、962.正极接电线、97.负极杆、971.负极轮、972.负极接电线、10.电池外壳。

23.一种全极耳锂电池端部自动化批量滚焊机,如图1、图2所示,它是一种用于全极耳锂电池端部的自动化批量焊接装置,其结构主要是由入料机构1、输送链2、出料机构3和定位条4等构成,为了提高工作效率,本实施例如图1所示采用两组入料机构1、输送链2和出料机构3,定位条4设置在两条输送链2之间。

24.由于两组入料机构1、输送链2和出料机构3的结构是相同的,故本实施仅以其中一组为例进行详细描述。

25.其中,入料机构1包括入料螺杆11和入料转盘12,该入料螺杆11的输出端相切于入料转盘12的输入端以形成衔接,输送链2的输入端相切于入料转盘12的输出端也形成衔接,故密集放置的多个电池外壳10先由入料螺杆11依次输送时保证相等间距,再逐一输送至入料转盘12,最后由转动的入料转盘依次输送至输送链2。

26.所述的输送链2环绕套装在一对输送轮21上而形成循环转动,该一对输送轮21通常分为电机主动驱动转动的主动轮和辅助输送链2循环转动的从动轮,在输送链2上设有多个夹具5,该多个夹具沿输送链2依次设置,并受输送链的驱动而形成循环移动,每个夹具5均能形成电池外壳10的定位或脱离,则输送链2上的多个夹具5在实际工作中可形成批量电池外壳的定位或脱离,每个电池外壳5均在负极端设有顶孔和配装在顶孔内并焊接一体的负极集流圈(图中未示)。

27.所述的入料转盘12外侧设有弧条挡边6,环绕有输送链2的输送轮21外侧也设有弧条挡边6,未环绕输送轮21的输送链2外侧设有直条挡边7,该直条挡边与两个弧条挡边6依次形成连接,主要为了防止入料转盘12和输送链2在输送过程中出现电池外壳10的侧边掉落。

28.所述的定位条4平行设置在输送链2一侧,也就是平行设置在两条输送链之间,该输送链2主要是指未环绕输送轮21的输送链2,并且定位条4在两条输送链2之间可进行往复移动,具体结构为:定位条4安装在垂直于两条输送链2的定位导轨41上,在定位条4上设有定位气缸42,并由该定位气缸驱动定位条4而沿着定位导轨41在两条输送链2之间形成往复移动。

29.所述的定位条4两侧边分别设有多个定位缺43,且任意侧边的多个定位缺43均与相邻输送链2上的多个夹具5数量相同位置一致,故任意侧边的每个定位缺43均能与对应夹具5上的电池外壳10形成定位或脱离。

30.也就是说,当定位条4在两条输送链2之间形成往复移动时,就会出现定位条靠近其中一条输送链2而远离另一条输送链,则靠近其中一条输送链的定位条4侧边就能通过多个定位缺43而同时对输送链2上多个夹具5定位的批量电池外壳10进行定位,但远离另一条输送链2的定位条侧边上的多个定位缺43,就会脱离该另一个输送链上多个夹具5定位的批量电池外壳10;由此,就形成了定位条4两侧边上的多个定位缺43分别与两条输送链2的对

应夹具5上的电池外壳10形成相互交替的定位或脱离,从而保证了定位条4在两条输送链2之间形成往复移动时,可保证至少一个侧边都能进行批量定位,故极大的提升了工作效率。

31.同时,定位条4侧边还设有直槽44以容置直条挡边7,防止定位条4在往复移动进行定位时被直条挡边7干涉到。

32.所述的每个电池外壳10下方均设有转动支承装置8,该转动支承装置包括底座81和转动安装在底座上的支承杆82,所述的底座上设有底座气缸83,该底座气缸可驱动底座81带动支承杆82接触电池外壳10底部以形成转动支承,或驱动底座81带动支承杆82直接脱离电池外壳10底部。

33.所述的每个电池外壳10上方均设有焊接负极集流圈的滚动焊接装置9,该滚动焊接装置包括顶板91、安装在顶板上的顶板气缸92、极板93和安装在极板上的极板气缸94。

34.所述的顶板91上设有互相平行并转动安装的驱动杆95和极杆;所述的驱动杆95上端设有驱动齿轮952,可作为驱动杆95的主动驱动部件,驱动杆下端设有驱动轮951,该驱动轮为橡胶滚轮以提升驱动能力;所述的极板93上也设有转动安装的极杆和设置在极杆下端的极轮。

35.所述的顶板91上的极杆下端安装的极轮和极板93上的极杆下端安装的极轮分别为正极轮961和负极轮971,也就是说两根极杆下端的正极轮961和负极轮971可以互换设计。本实施例按照图4所示,是将顶板91上的极杆下端安装有正极轮961,则该极杆为正极杆96,并在正极杆96上设有提供正极轮961通电的正极接电线962,相应的极板93上的极杆下端安装为负极轮971,则该极杆为负极杆97,并在负极杆97上设有提供负极轮971通电的负极接电线972。

36.所述的顶板气缸92驱动顶板91同时带动驱动轮951和正极轮961接触在电池外壳10的外表面而带动电池外壳转动,或驱动顶板91同时带动驱动轮951和正极轮961脱离电池外壳10的外表面;所述的极板气缸94驱动极板93带动负极轮971进入顶孔,并接触在电池外壳10的内表面而带动电池外壳转动,或驱动极板93带动负极轮971脱离顶孔;当驱动轮951和正极轮961接触在电池外壳10的外表面而带动电池外壳转动,以及负极轮971进入顶孔内接触在电池外壳10的内表面也带动电池外壳转动时,正极轮961和负极轮971的同时通电就能形成负极集流圈在顶孔内的滚动焊接。

37.所述的出料机构3可采用与本实施例的入料机构1一样的结构形式,也可以根据实际情况进行设置。

38.本实用新型的工作过程如下:输送链2上的多个夹具5衔接入料机构1依次输送的电池外壳10并形成批量定位后,由每个电池外壳下方的转动支承装置8同时对该批量定位的电池外壳10底部进行转动支承,以及由每个电池外壳上方的滚动焊接装置9同时对该批量定位的电池外壳10顶部进行定位、驱动转动和滚动焊接负极集流圈,也就是同时形成批量电池外壳10的滚焊工艺,然后每个电池外壳下方的转动支承装置8脱离批量定位的电池外壳10底部和每个电池外壳上方的滚动焊接装置9也脱离批量定位的电池外壳10顶部,则出料机构3就会将完成批量滚焊工艺的电池外壳10批量输出。

39.另外,本实用新型在运转过程中,当输送链2上的多个夹具5定位的电池外壳10正好形成一次批量的数量时,入料机构1、输送链2和出料机构3都会暂停,以保证滚焊工艺的顺利完成,待全极耳锂电池端部完成自动化批量滚焊后,该入料机构1、输送链2和出料机构

3再重新运转,这样就能再次逐一输入新的电池外壳10以形成一次批量,以及逐一输出完成滚焊的电池外壳10。

40.以上所述仅是本实用新型的具体实施例,本领域技术人员应该理解,任何与该实施例等同的结构设计,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1