一种加工中心机用高速高精度主轴机构的制作方法

1.本实用新型涉及主轴技术领域,具体涉及一种加工中心机用高速高精度主轴机构。

背景技术:

2.加工中心机的主轴机构是加工中心机的核心零部件。加工中心机的主轴机构分为机械主轴单元和电主轴单元。从加工场景上来看,机械主轴单元更加适合重载切削,电主轴更适合于高速切削,如磨削和雕铣加工。

3.电主轴单元采用电机内置的形式,简化了主轴的传动系统,实现了机床主轴的零传动,这种配置也使得高速电主轴具有结构紧凑,安装方便,动态响应特性好等优点,制造业对高速高精度加工的需求推动了电主轴的飞速发展。但是,电主轴单元具有2个很明显的缺点,一是由于制造、装配等误差,有可能导致电主轴单元内置电机定子和转子的回转中心不重合,在高速运行过程中,随着转速的提高,转子在径向方向受到的电磁力不再保持平衡,因此转子表面将产生不平衡磁拉力,同时转子热膨胀逐渐加剧,在两者的共同作用下,内置电机定子和转子的回转中心在原有的静偏心的基础上,又进一步加剧了偏心,影响高速电主轴单元的回转精度;二是电机定转子和轴承发热难以在有限的空间内有效散发,电主轴单元的温度升高, 会引起主轴热伸长和热变形,导致加工精度降低。

4.中国专利申请号为cn210702604u公开了一种散热效果好的高速电主轴,电主轴本体的内部开设有腔体,腔体的外侧固定安装有散热层,散热层和电主轴本体内部相通,腔体内设置有主轴,电主轴本体的外侧固定安装有外壳,电主轴本体的顶部外表面固定安装有轴承,轴承和散热层为上下位关系,提高了电主轴的散热性能,没有解决电主轴的偏心问题。

技术实现要素:

5.实用新型目的:为了克服以上不足,本实用新型的目的是提供一种加工中心机用高速高精度主轴机构,结构设计合理,通过偏心补偿组件对主轴的偏心进行识别以及补偿改善,避免偏心影响主轴的回转精度,通过设置螺旋冷却套配合机壳内的冷却流道,对前轴承组、后轴承组、定子进行冷却散热,避免主轴机构温度升高引起的主轴热伸长和热变形导致的加工精度降低,应用前景广泛。

6.技术方案:一种加工中心机用高速高精度主轴机构,包括主轴、内置电动机、偏心补偿组件、螺旋冷却套;所述主轴的前、后端外圆上分别设置前轴承组、后轴承组,所述内置电动机安装在前轴承组与后轴承组之间;所述内置电动机为异步电机并且由内至外由转子、定子、机壳组成,所述转子通过热压方式装配在主轴上;所述偏心补偿组件包括位移传感器组、电磁铁组、悬浮力绕组,所述位移传感器组由若干个位移传感器组成,若干个所述位移传感器均匀设置在前轴承组和/或后轴承组端的轴截面位置,所述电磁铁组由若干个所述电磁铁组成,若干个所述电磁铁均匀设置在前轴承组和/或后轴承组端的轴截面处,所

述悬浮力绕组设置在定子中;所述定子、机壳之间设置有螺旋冷却套,所述机壳内设置有冷却流道,所述螺旋冷却套与冷却流道连通。

7.本实用新型所述的加工中心机用高速高精度主轴机构,结构设计合理,通过偏心补偿组件对主轴的偏心进行识别以及补偿改善,避免偏心影响主轴的回转精度,通过设置螺旋冷却套配合机壳内的冷却流道,对前轴承组、后轴承组、定子进行冷却散热,避免主轴机构温度升高引起的主轴热伸长和热变形导致的加工精度降低。

8.其中,本实用新型将内置电动机安装在前轴承组与后轴承组之间,降低了主轴机构的轴向尺寸,提高了主轴机构的整体刚性, 适用于高转速、大功率且刚度需求较高的磨削这类应用场景。

9.所述偏心补偿组件的工作原理如下:前轴承组和/或后轴承组的位移传感器对主轴的偏心位移进行检测并且将该偏心位移数据反馈给加工中心机的控制系统,然后加工中心机的控制系统再分别控制电磁铁组、悬浮力绕组对主轴进行偏心补偿。

10.具体地,当位移传感器均未加检测到主轴的偏心位移时,所有的电磁铁通入的电流大小都相同,当位移传感器检测到主轴的偏心位移时,该偏心位移数据实时反馈给加工中心机的控制系统,根据位移传感器检测到的偏心位移数据,加工中心机的控制系统控制各电磁铁通入的电流大小,使所有的电磁铁产生一个径向电磁合力,起到补偿主轴轴承端偏心的作用,与此同时,加工中心机的控制系统还控制悬浮力绕组通入的电流方向和大小,改变转子的悬浮力,从而控制作用于转子的径向补偿力和方向,起到了抑制转子偏心振动的作用。

11.进一步的,上述的加工中心机用高速高精度主轴机构,所述前轴承组的外圈由前端盖、机壳前端进行固定;所述后轴承组的外圈可以沿主轴作轴向移动。

12.进一步的,上述的加工中心机用高速高精度主轴机构,所述机壳后端设置有直线轴承总成,所述直线轴承总成内套装有后轴承座,所述后轴承组设置于后轴承座内,所述后轴承座周向均布 6 个弹簧52以来对后轴承组的外圈施加预紧力。

13.后轴承座周向均布 6 个弹簧,可以对后轴承外圈施加预紧力,以补偿主轴运转过程中产生的热伸长,从而降低温度对主轴机构加工精度和效率的影响。

14.进一步的,所述的加工中心机用高速高精度主轴机构,所述前轴承组的内圈与主轴通过过盈配合方式安装,并且由前轴承锁紧螺母14限制前轴承组的轴向移动;所述后轴承组的内圈与主轴通过过盈配合方式安装,并且由后轴承锁紧螺母限制后轴承组的轴向移动。

15.进一步的,上述的加工中心机用高速高精度主轴机构,所述位移传感器组的位移传感器的数量为2或者4个,所有的位移传感器构成一个圆形结构并且与主轴1同心,相邻2个位移传感器与所述圆形结构的圆心构成的角度为180

°

或者90

°

;每个所述位移传感器均与加工中心机的控制系统相连接。

16.当主轴与圆心同心时,位移传感器测得的位移量均为零;当主轴发生偏心时,各位移传感器会测出不同的位移量,各位移传感器将这些偏心位移量数据传送给加工中心机的控制系统,加工中心机的控制系统会计算、分析出主轴与圆心的偏移量e及偏心方向,进而计算出不平衡力。

17.进一步的,上述的加工中心机用高速高精度主轴机构,所述电磁铁的数量为6或者

12个;所有的所述电磁铁构成一个圆形结构并且与主轴1同心,相邻2个电磁铁与所述圆形结构的圆心构成的角度为30

°

或者60

°

;每个所述电磁铁设置有一个独立电路并且与电源相连接。

18.加工中心机的控制系统根据各位移传感器传输的偏心位移量数据,计算、分析出主轴与圆心的偏移量e及偏心方向,以及计算、分析不平衡力,然后加工中心机的控制系统通过控制每个的电磁铁的电源、独立电路,改变各个电磁铁中电流大小,使所有的电磁铁产生一个和不平衡力方向相反的补偿力,即所有的电磁铁产生一个径向电磁合力,起到补偿主轴轴承端偏心的作用。

19.进一步的,上述的加工中心机用高速高精度主轴机构,所述冷却流道包括冷却进流道、前轴承组冷却流道、螺旋冷却套冷却进流道、螺旋冷却套冷却出流道、后轴承组冷却流道、冷却出流道,冷却系统的进管、冷却进流道、前轴承组冷却流道、螺旋冷却套冷却进流道、螺旋冷却套冷却出流道、后轴承组冷却流道、冷却出流道、冷却系统的出管依次连接。

20.冷却系统的冷却液通过进管,从位于主轴后端的冷却进流道流入前轴承组冷却流道,对前轴承组进行冷却,带走前轴承组产生的热量,然后流入螺旋冷却套冷却进流道,对定子进行冷却,带走定子产生的热量, 然后流入螺旋冷却套冷却出流道、后轴承组冷却流道, 对后轴承组进行冷却, 最后冷却液从冷却出流道流出,通过出管回流至冷却系统。

21.进一步的,上述的加工中心机用高速高精度主轴机构,所述冷却系统包括油冷机、热交换器、压力泵、过滤器,所述油冷机、过滤器、压力泵、进管依次连接,所述出管、热交换器、油冷机依次连接。

22.吸收了主轴机构的热量的冷却液从冷却出流道流出,在热交换器中将温度降低到环境温度,汇入到油冷机中,油冷机的冷却液经过滤器进行过滤清洁,防止冷却液中的杂质进入主轴机构的冷却流道和螺旋冷却套,避免堵塞,压力泵将除杂的冷却液输送到进管、冷却进流道, 开始下一次的冷却循环。

23.本实用新型的有益效果为:

24.(1)本实用新型所述的加工中心机用高速高精度主轴机构,将内置电动机安装在前轴承组与后轴承组之间,降低了主轴机构的轴向尺寸,提高了主轴机构的整体刚性, 适用于高转速、大功率且刚度需求较高的磨削这类应用场景;

25.(2)本实用新型所述的加工中心机用高速高精度主轴机构,通过偏心补偿组件对主轴的偏心进行识别以及补偿改善,避免偏心影响主轴的回转精度;

26.(3)本实用新型所述的加工中心机用高速高精度主轴机构,通过设置螺旋冷却套配合机壳内的冷却流道,对前轴承组、后轴承组、定子进行冷却散热,避免主轴机构温度升高引起的主轴热伸长和热变形导致的加工精度降低;

27.(4)本实用新型所述的加工中心机用高速高精度主轴机构,在后轴承座周向均布 6 个弹簧,可以对后轴承外圈施加预紧力,以补偿主轴运转过程中产生的热伸长,从而降低温度对主轴机构加工精度和效率的影响。

附图说明

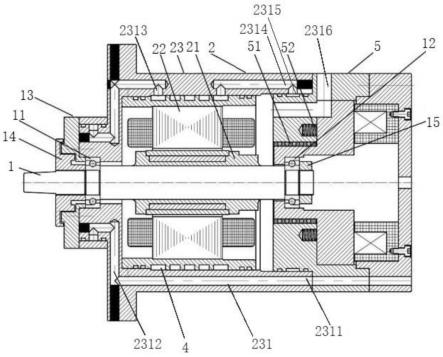

28.图1为本实用新型所述加工中心机用高速高精度主轴机构的整体结构示意图;

29.图2为本实用新型所述加工中心机用高速高精度主轴机构的前轴承组和/或后轴

承组端的轴截面上电磁铁偏心补偿布置示意图;

30.图3为本实用新型所述加工中心机用高速高精度主轴机构的偏心补偿组件的螺旋冷却套与冷却系统的连接示意图;

31.图中:主轴1、前轴承组11、后轴承组12、前端盖13、前轴承锁紧螺母14、后轴承锁紧螺母15、内置电动机2、转子21、定子22、机壳23、冷却流道231、冷却进流道2311、前轴承组冷却流道2312、螺旋冷却套冷却进流道2313、螺旋冷却套冷却出流道2314、后轴承组冷却流道2315、冷却出流道2316、偏心补偿组件3、位移传感器组31、位移传感器311、电磁铁组32、电磁铁321、螺旋冷却套4、直线轴承总成5、后轴承座51、弹簧52、冷却系统6、油冷机61、热交换器62、压力泵63、过滤器64。

具体实施方式

32.下面结合附图1-3和具体实施例,进一步阐明本实用新型。

33.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、

ꢀ“

内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

34.如图1、2、3所示的上述结构的加工中心机用高速高精度主轴机构,包括主轴1、内置电动机2、偏心补偿组件3、螺旋冷却套4;所述主轴1的前、后端外圆上分别设置前轴承组11、后轴承组12,所述内置电动机2安装在前轴承组11与后轴承组12之间;所述内置电动机2为异步电机并且由内至外由转子21、定子22、机壳23组成,所述转子21通过热压方式装配在主轴1上;所述偏心补偿组件3包括位移传感器组31、电磁铁组32、悬浮力绕组,所述位移传感器组31由若干个位移传感器311组成,若干个所述位移传感器311均匀设置在前轴承组11和/或后轴承组12端的轴截面位置,所述电磁铁组32由若干个所述电磁铁321组成,若干个所述电磁铁321均匀设置在前轴承组11和/或后轴承组12端的轴截面处,所述悬浮力绕组设置在定子22中;所述定子22、机壳23之间设置有螺旋冷却套4,所述机壳23内设置有冷却流道231,所述螺旋冷却套4与冷却流道231连通。

35.此外,所述前轴承组11的外圈由前端盖13、机壳23前端进行固定;所述后轴承组12的外圈可以沿主轴1作轴向移动。

36.此外,所述机壳23后端设置有直线轴承总成5,所述直线轴承总成5内套装有后轴承座51,所述后轴承组12设置于后轴承座51内,所述后轴承座51周向均布 6 个弹簧52以来对后轴承组12的外圈施加预紧力。

37.进一步的,所述前轴承组11的内圈与主轴1通过过盈配合方式安装,并且由前轴承锁紧螺母14限制前轴承组11的轴向移动;所述后轴承组12的内圈与主轴1通过过盈配合方式安装,并且由后轴承锁紧螺母15限制后轴承组12的轴向移动。

38.此外,所述位移传感器组31的位移传感器311的数量为2或者4个,所有的位移传感器311构成一个圆形结构并且与主轴1同心,相邻2个位移传感器311与所述圆形结构的圆心构成的角度为180

°

或者90

°

;每个所述位移传感器311均与加工中心机的控制系统相连接。

39.进一步的,所述电磁铁321的数量为6或者12个;所有的所述电磁铁321构成一个圆形结构并且与主轴1同心,相邻2个电磁铁321与所述圆形结构的圆心构成的角度为30

°

或者

60

°

;每个所述电磁铁321设置有一个独立电路并且与电源相连接。

40.进一步的,所述冷却流道231包括冷却进流道2311、前轴承组冷却流道2312、螺旋冷却套冷却进流道2313、螺旋冷却套冷却出流道2314、后轴承组冷却流道2315、冷却出流道2316,冷却系统6的进管、冷却进流道2311、前轴承组冷却流道2312、螺旋冷却套冷却进流道2313、螺旋冷却套冷却出流道2314、后轴承组冷却流道2315、冷却出流道2316、冷却系统6的出管依次连接。

41.进一步的,所述冷却系统6包括油冷机61、热交换器62、压力泵63、过滤器64,所述油冷机61、过滤器64、压力泵63、进管依次连接,所述出管、热交换器62、油冷机61依次连接。

42.实施例1

43.基于以上的结构基础,如图1所示。

44.本实用新型所述的加工中心机用高速高精度主轴机构,结构设计合理,将内置电动机2安装在前轴承组11与后轴承组12之间,降低了主轴机构的轴向尺寸,提高了主轴机构的整体刚性, 适用于高转速、大功率且刚度需求较高的磨削这类应用场景。

45.并且,前轴承组11的外圈由前端盖13、机壳23前端进行固定,后轴承组12的外圈可以沿主轴1作轴向移动。前轴承组11的内圈与主轴1通过过盈配合方式安装,并且由前轴承锁紧螺母14限制前轴承组11的轴向移动。后轴承组12的内圈与主轴1通过过盈配合方式安装,并且由后轴承锁紧螺母15限制后轴承组12的轴向移动。

46.进一步的,机壳23后端设置有直线轴承总成5,直线轴承总成5内套装有后轴承座51,后轴承组12设置于后轴承座51内,后轴承座51周向均布 6 个弹簧52,可以对后轴承组12的外圈施加预紧力,以补偿主轴1运转过程中产生的热伸长,从而降低温度对主轴机构加工精度和效率的影响。

47.实施例2

48.基于实施例1以上的结构基础,如图1、2所示。

49.本实用新型所述的加工中心机用高速高精度主轴机构,通过偏心补偿组件3对主轴1的偏心进行识别以及补偿改善,避免偏心影响主轴1的回转精度。

50.所述偏心补偿组件3的工作原理如下:前轴承组11和/或后轴承组12的位移传感器311对主轴1的偏心位移进行检测并且将该偏心位移数据反馈给加工中心机的控制系统,然后加工中心机的控制系统再分别控制电磁铁组32、悬浮力绕组对主轴1进行偏心补偿。

51.具体地,当位移传感器311均未加检测到主轴1的偏心位移时,所有的电磁铁321通入的电流大小都相同,当位移传感器311检测到主轴1的偏心位移时,该偏心位移数据实时反馈给加工中心机的控制系统,根据位移传感器311检测到的偏心位移数据,加工中心机的控制系统控制各电磁铁321通入的电流大小,使所有的电磁铁321产生一个径向电磁合力,起到补偿主轴1轴承端偏心的作用。

52.与此同时,加工中心机的控制系统还控制悬浮力绕组通入的电流方向和大小,改变转子21的悬浮力,从而控制作用于转子21的径向补偿力和方向,起到了抑制转子21偏心振动的作用(其具体原理同申请号为cn201721035752.7的专利)。

53.实施例3

54.基于实施例2以上的结构基础,如图1、2所示。

55.本实用新型所述的加工中心机用高速高精度主轴机构,位移传感器组31的位移传

感器311的数量为2或者4个,所有的位移传感器311构成一个圆形结构并且与主轴1同心,相邻2个位移传感器311与该圆形结构的圆心构成的角度为180

°

或者90

°

。当主轴1与圆心同心时,位移传感器311测得的位移量均为零;当主轴1发生偏心时,各位移传感器311会测出不同的位移量,各位移传感器311将这些偏心位移量数据传送给加工中心机的控制系统,加工中心机的控制系统会计算、分析出主轴1与圆心的偏移量e及偏心方向,进而计算出不平衡力。

56.进一步的,电磁铁321的数量为6或者12个;所有的电磁铁321构成一个圆形结构并且与主轴1同心,相邻2个电磁铁321与该圆形结构的圆心构成的角度为30

°

或者60

°

;每个电磁铁321设置有一个独立电路并且与电源相连接。加工中心机的控制系统根据各位移传感器311传输的偏心位移量数据,计算、分析出主轴与圆心的偏移量e及偏心方向,以及计算、分析不平衡力,然后加工中心机的控制系统通过控制每个的电磁铁321的电源、独立电路,改变各个电磁铁321中电流大小,使所有的电磁铁321产生一个和不平衡力方向相反的补偿力,即所有的电磁铁321产生一个径向电磁合力,起到补偿主轴1轴承端偏心的作用。

57.实施例4

58.基于实施例1或者实施例2或者实施例3以上的结构基础,如图1、2、3所示。

59.本实用新型所述的加工中心机用高速高精度主轴机构,通过设置螺旋冷却套4配合机壳内的冷却流道231,对前轴承组11、后轴承组12、定子22进行冷却散热,避免主轴机构温度升高引起的主轴1热伸长和热变形导致的加工精度降低。

60.其中,冷却流道231包括冷却进流道2311、前轴承组冷却流道2312、螺旋冷却套冷却进流道2313、螺旋冷却套冷却出流道2314、后轴承组冷却流道2315、冷却出流道2316。冷却系统6的冷却液通过进管,从位于主轴1后端的冷却进流道2311流入前轴承组冷却流道2312,对前轴承组11进行冷却,带走前轴承组11产生的热量,然后流入螺旋冷却套冷却进流道2313,对定子22进行冷却,带走定子22产生的热量, 然后流入螺旋冷却套冷却出流道2314、后轴承组冷却流道2315, 对后轴承组12进行冷却, 最后冷却液从冷却出流道2316流出,通过出管回流至冷却系统6。

61.实施例5

62.基于实施例4以上的结构基础,如图1、2、3所示。

63.本实用新型所述的加工中心机用高速高精度主轴机构,还包括冷却系统6。冷却系统6包括油冷机61、热交换器62、压力泵63、过滤器64。吸收了主轴机构的热量的冷却液从冷却出流道2316流出,在热交换器62中将温度降低到环境温度,汇入到油冷机61中,油冷机61的冷却液经过滤器64进行过滤清洁,防止冷却液中的杂质进入主轴机构的冷却流道和螺旋冷却套,避免堵塞,压力泵63将除杂的冷却液输送到进管、冷却进流道2313, 开始下一次的冷却循环。

64.需要强调地是,本实用新型中实施例1、实施例2、实施例3、实施例4、实施例5,前轴承组11选择的轴承、后轴承组12选择的轴承、转子21、定子22、位移传感器311、电磁铁321、悬浮力绕组、油冷机61、热交换器62、压力泵63、过滤器64以及加工中心机的控制系统等采用现有技术中即可,其型号、具体结构、具体安装位置以及连接方式均为本领域技术人员知晓的型号、具体结构、具体安装位置以及连接方式,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知,不影响本实用新型的技术方案的实现。

65.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

66.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

67.此外,本实用新型的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1