一种铝材加工用冲压装置的制作方法

1.本实用新型涉及铝材加工领域,特别是涉及一种铝材加工用冲压装置。

背景技术:

2.铝型材的密度只有2.7g/cm3,约为钢、铜或黄铜的密度(分别为7.83g/cm3,8.93g/cm3),的1/3,在大多数环境条件下,包括在空气、水、石油化学和很多化学体系中,铝能显示优良的抗腐蚀性,铝型材在使用前需要对其进行冲压加工,现有的冲压装置虽然可以满足人们的使用,但是依旧存在一定的问题,冲压不同铝型材使需要不同的模具,但是现有的冲压设备的模具比较难拆卸更换,严重影响冲压效率。

技术实现要素:

3.本实用新型的目的就在于为了解决上述问题而提供一种铝材加工用冲压装置。

4.本实用新型通过以下技术方案来实现上述目的:

5.一种铝材加工用冲压装置,包括上料机构、冲压机构和传送机构,所述上料机构后侧设置有所述冲压机构,所述冲压机构后侧设置有所述传送机构,所述冲压机构包括龙门吊、第一液压缸、压模、成型模、顶模、第二液压缸、辅助滑轨和冲压底座,所述龙门吊上表面设置有所述第一液压缸,所述第一液压缸活动端设置有所述压模,压模下侧设置有所述成型模,所述成型模下侧设置有所述顶模,所述成型模一侧设置有所述第二液压缸,所述成型模另一侧设置有所述辅助滑轨,所述顶模下侧设置有所述冲压底座。

6.优选地,所述第一液压缸活动端与所述龙门吊滑动连接,所述压模与所述第一液压缸活动端通过螺栓连接,所述成型模与所述第二液压缸活动端通过螺栓连接,所述成型模与所述辅助滑轨滑动连接,所述成型模与所述顶模通过间隙配合,所述顶模与所述冲压底座通过螺栓连接。

7.优选地,所述上料机构包括支撑架、旋转电机、电机底座、辊轴、皮带轮、螺旋加热管、出料板和风扇,所述支撑架一侧设置有所述电机底座,所述电机底座内圈设置有所述旋转电机,所述支撑架上端内壁设置有所述辊轴,所述辊轴远离所述旋转电机的一端设置有所述皮带轮,所述辊轴上侧设置有所述螺旋加热管,所述辊轴后侧设置有所述出料板,所述出料板下侧设置有所述风扇。

8.优选地,所述辊轴与所述支撑架转动连接,其中最前侧的所述辊轴一端与所述旋转电机动力端通过联轴器连接,所述皮带轮与所述辊轴键连接,所述皮带轮之间通过传动皮带连接,所述螺旋加热管与所述支撑架通过螺纹连接,所述出料板与所述支撑架焊接,所述风扇与所述支撑架通过螺栓连接。

9.优选地,所述传送机构包括支撑板、转辊、第一传动轮、第二传动轮、驱动电机、电机座和传动带,所述支撑板上端设置有所述转辊,所述转辊外圈设置有所述传动带,后侧的所述转辊一端设置有所述第二传动轮,所述转辊下侧设置有所述驱动电机,所述驱动电机动力端设置有所述第一传动轮,所述驱动电机下侧设置有所述电机座。

10.优选地,所述转辊与所述支撑板转动连接,所述转辊与所述第二传动轮键连接,所述驱动电机动力端与所述第一传动轮键连接,所述第一传动轮与所述第二传动轮通过传动皮带连接。

11.有益效果在于:需要更换模具时,只需要松开压模与第一液压缸连接的螺栓、成型模与第二液压缸连接的螺栓、顶模与冲压底座连接的螺栓即可,更换简单方便快速,极大提高冲压效率。

附图说明

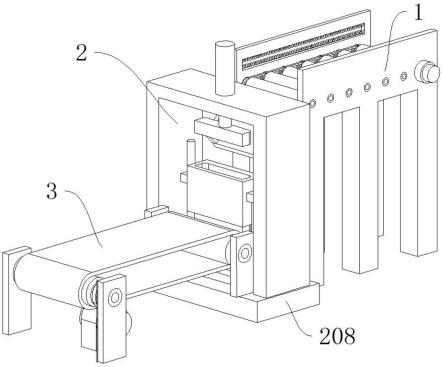

12.图1是本实用新型所述一种铝材加工用冲压装置的结构示意图;

13.图2是本实用新型所述一种铝材加工用冲压装置的上料机构的结构示意图;

14.图3是本实用新型所述一种铝材加工用冲压装置的冲压机构的结构示意图;

15.图4是本实用新型所述一种铝材加工用冲压装置的传送机构的结构示意图;

16.图5是本实用新型所述一种铝材加工用冲压装置的成型模的俯视放大图;

17.图6是本实用新型所述一种铝材加工用冲压装置的顶模的放大结构示意图。

18.附图标记说明:

19.1、上料机构;2、冲压机构;3、传送机构;101、支撑架;102、旋转电机;103、电机底座;104、辊轴;105、皮带轮;106、螺旋加热管;107、出料板;108、风扇;201、龙门吊;202、第一液压缸;203、压模;204、成型模;205、顶模;206、第二液压缸;207、辅助滑轨;208、冲压底座;301、支撑板;302、转辊;303、第一传动轮;304、第二传动轮;305、驱动电机;306、电机座;307、传动带。

具体实施方式

20.下面结合附图对本实用新型作进一步说明:

21.如图1-图6所示,一种铝材加工用冲压装置,包括上料机构1、冲压机构2和传送机构3,上料机构1后侧设置有冲压机构2,冲压机构2后侧设置有传送机构3;

22.本实施例中:上料机构1包括支撑架101、旋转电机102、电机底座103、辊轴104、皮带轮105、螺旋加热管106、出料板107和风扇108,支撑架101一侧设置有电机底座103,电机底座103内圈设置有旋转电机102,旋转电机102作为辊轴104传送铝锭的动力源,支撑架101上端内壁设置有辊轴104,辊轴104负责传送铝锭,辊轴104远离旋转电机102的一端设置有皮带轮105,皮带轮105负责实现各辊轴104同步转动,辊轴104上侧设置有螺旋加热管106,螺旋加热管106负责对上料机构1进行加热,避免铝锭在传送过程中冷却,影响后面的冲压,辊轴104后侧设置有出料板107,出料板107引导铝锭进入成型模204,出料板107下侧设置有风扇108,风扇108将成型的铝型材吹向传送带307,辊轴104与支撑架101转动连接,其中最前侧的辊轴104一端与旋转电机102动力端通过联轴器连接,皮带轮105与辊轴104键连接,皮带轮105之间通过传动皮带连接,出料板107与支撑架101焊接,风扇108与支撑架101通过螺栓连接。

23.本实施例中:冲压机构2包括龙门吊201、第一液压缸202、压模203、成型模204、顶模205、第二液压缸206、辅助滑轨207和冲压底座208,龙门吊201上表面设置有第一液压缸202,第一液压缸202负责带动压模203向下运动,实现冲压,第一液压缸202活动端设置有压

模203,压模203对铝锭进行冲压,压模203下侧设置有成型模204,成型模204使铝锭在冲压过程中挤压成型,成型模204下侧设置有顶模205,顶模205将成型的铝型材顶出成型模204,成型模204一侧设置有第二液压缸206,第二液压缸206负责带动成型模204进行上下运动,成型模204另一侧设置有辅助滑轨207,辅助滑轨207辅助成型模204进行上下运动,避免出现偏差,顶模205下侧设置有冲压底座208,第一液压缸202活动端与龙门吊201滑动连接,压模203与第一液压缸202活动端通过螺栓连接,成型模204与第二液压缸206活动端通过螺栓连接,成型模204与辅助滑轨207滑动连接,成型模204与顶模205通过间隙配合,顶模205与冲压底座208通过螺栓连接。

24.本实施例中:传送机构3包括支撑板301、转辊302、第一传动轮303、第二传动轮304、驱动电机305、电机座306和传动带307,支撑板301上端设置有转辊302,转辊302负责带动传动带307进行转动,转辊302外圈设置有传动带307,传动带307负责传送成型的铝型材,后侧的转辊302一端设置有第二传动轮304,第二传动轮304负责带动转辊302进行转动,转辊302下侧设置有驱动电机305,驱动电机305作为传送机构3的动力源,驱动电机305动力端设置有第一传动轮303,第一传动轮303负责通过传动皮带带动第二传动轮304进行转动,驱动电机305下侧设置有电机座306,转辊302与支撑板301转动连接,转辊302与第二传动轮304键连接,驱动电机305动力端与第一传动轮303键连接,第一传动轮303与第二传动轮304通过传动皮带连接。

25.上述结构中,加热的铝锭通过辊轴104传送和出料板107引导进入成型模204内,螺旋加热管106持续对上料机构1进行加热,避免铝锭在辊轴104传送过程中冷却,影响后面的冲压效果,第一液压缸202通过活动端带动压模203向下运动,使压模203将铝锭压入成型模204内成型,冲压完成后,第一液压缸202活动端带动压模203上升,同时第二液压缸206带动成型模204下降,使顶模205将冲压成型的铝型材顶出成型模204,风扇108将铝型材吹向传动带307,铝型材进入传动带307后,驱动电机305通过第一传动轮303和第二传动轮304带动转辊302进行转动,带动传动带307不断向前,从而将成型的铝型材传送到下一个工序;需要更换模具时,只需要松开压模203与第一液压缸202连接的螺栓、成型模204与第二液压缸206连接的螺栓、顶模205与冲压底座208连接的螺栓即可,更换简单方便快速,极大提高冲压效率。

26.以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1