轴承内圈拆卸装置的制作方法

1.本实用新型涉及机械设备,尤其涉及一种轴承内圈拆卸装置。

背景技术:

2.机载水泵轴承与所在泵轴属于过盈配合,目前现有的拆卸机载水泵轴承内圈的检修工艺主要有两种:明火加热/电吹风加热后取出轴承,其缺点是动火作业存在安全风险,明火加热存在受热不均,无法有效控制加热温度;或者机加工轴向车削轴承内圈取出,其缺点是车削过程存在损伤泵轴风险,车削过程精度要求高导致耗时较长,对机加工人员技能要求较高。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的缺陷,提供一种轴承内圈拆卸装置。

4.本实用新型解决其技术问题所采用的技术方案是:提供一种轴承内圈拆卸装置,其包括用于套设在轴承内圈外周的导热套筒、若干加热元件;

5.所述导热套筒上开设有若干导热孔,所述加热元件插设于所述导热孔。

6.优选地,所述导热孔均匀分布在所述导热套筒上,且各所述导热孔沿所述轴承内圈的轴向开设。

7.优选地,所述导热套筒包括相对设置的第一弧形套件和第二弧形套件,所述第一弧形套件与所述第二弧形套件相配合,可开合地套设在所述轴承内圈外周。

8.优选地,所述轴承内圈拆卸装置还包括连接在所述第一弧形套件上的第一手柄、连接在所述第二弧形套件上的第二手柄。

9.优选地,所述轴承内圈拆卸装置还包括连接在所述导热套筒上的第三手柄;所述第一手柄和第二手柄分别设置在所述第一弧形套件和所述第二弧形套件的相互开合的一端,所述第三手柄位于所述第一弧形套件和所述第二弧形套件的相互转动连接的一端。

10.优选地,所述轴承内圈拆卸装置还包括设置在所述第一弧形套件与所述第二弧形套件之间的连接件,所述第一弧形套件与所述第二弧形套件之间通过所述连接件进行铰接。

11.优选地,所述轴承内圈拆卸装置还包括与所述加热元件导电连接的温控装置。

12.优选地,所述温控装置包括用于监测所述导热套筒温度的感温元件。

13.优选地,所述轴承内圈拆卸装置还包括覆盖在所述导热孔开口上的隔热件,所述隔热件将所述加热元件密封在所述导热孔内。

14.优选地,所述轴承内圈拆卸装置还包括套设在所述导热套筒外周的固定套筒。

15.本实用新型的轴承内圈拆卸装置至少具有以下有益效果:通过在导热套筒上设置导热孔的结构,让加热元件通过导热孔对导热套筒进行加热,使热量均匀且高效地传递至导热套筒,尤其是导热套筒与轴承内圈的接触面处。轴承内圈在高温下发生热膨胀变形,与

其所在轴之间产生间隙,从而将轴承内圈高效完整地从其所在轴上拆卸。

附图说明

16.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

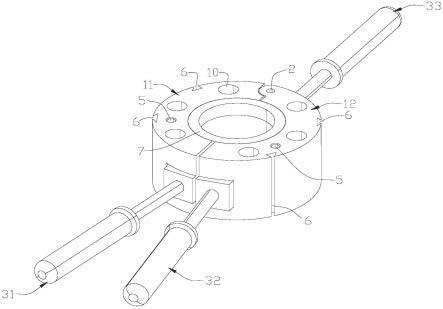

17.图1是本实用新型一实施例的轴承内圈拆卸装置一视角下的结构示意图;

18.图2是本实用新型一实施例的轴承内圈拆卸装置另一视角下的结构示意图。

具体实施方式

19.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

20.术语“第一”、“第二”等仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

21.图1-2示出了本实用新型一实施例的轴承内圈拆卸装置,其包括用于套设在轴承内圈7外周的导热套筒1、若干加热元件(未图示);

22.导热套筒1上开设有若干导热孔10,加热元件插设于导热孔10。将导热套筒1加热至预设温度后,导热套筒1套设于轴承内圈7的外周上,在预设温度下,使轴承内圈7发生热膨胀而与所在轴(未图示)之间形成间隙,使轴承内圈7得以从所在轴上脱离。

23.本实施例中,导热套筒1用于拆卸机载水泵的泵轴上的轴承内圈7。或者,在其他实施例中,导热套筒1也可以用于拆卸其他与轴过盈配合的轴承内圈,使轴承内圈得以从所在轴上脱离。

24.具体地,导热套筒1可以是黄铜材质。铜的热导率为401(w/mk),铝的热导率为237(w/mk)。铜是呈紫红色光泽的金属,它具有很好的延展性,导热和导电性能均较优。从导热效果上考虑,选用铜效果更优,拆卸更加快速。

25.因加热元件直接插设于导热套筒1上开设的导热孔10内,即热源位于导热套筒1的结构内部,可以更高效地将热量传递至导热套筒1与轴承内圈7的接触面,从而将热量传递至轴承内圈7。通过控制导热套筒1在预设温度下套设于轴承内圈7上(即持续在线加热),瞬间高温使得轴承内圈7发生热膨胀变形的同时,因为存在热传导的时间差,轴承内圈7所在的轴的热变形程度远小于轴承内圈7的热变形程度,因此轴承内圈7与所在轴之间可产生间隙,从而可顺利取出轴承内圈7,可实现对轴承内圈7一次性完整拆卸。

26.同时,加热温度过低将影响拆卸轴承内圈7的效率,或者导致拆卸失败。加热温度过高将增大人员操作风险,需要佩戴防烫手套。根据实际经验判断,为实现安全与效率兼顾,预设温度可在300

°

至450

°

之间。

27.进一步地,导热孔10均匀分布在导热套筒1上。热量短时间内均匀传递至导热套筒1与轴承内圈7的接触面上,使热量均匀传递到轴承内圈7的外周面上,令轴承内圈7各点处温度变化均匀,使轴承内圈7在受热均匀的情况下发生热变形,内圈直径增大,因而与其所在轴之间产生有利于令自身脱离其所在轴的间隙,从而增加可一次性完整拆卸轴承内圈7的成功率。

28.在一个实施例中,各导热孔10沿轴承内圈7的轴向开设。

29.如图1-2所示,在本实施例中,在导热套筒1上共设置了6个导热孔,6个导热孔均匀分布、且对称分布在导热套筒1上。

30.为方便人员操作,轴承内圈拆卸装置还包括连接于导热套筒1的握持手柄(未图示)。

31.将导热套筒1加热到预设温度后,为方便将导热套筒1套设在轴承内圈7的外周上,导热套筒1可包括相对设置的第一弧形套件11和第二弧形套件12,第一弧形套件11与第二弧形套件12相转动配合,可开合地套设在轴承内圈7外周。

32.具体地,当导热套筒1加热至可以进行拆卸工作的预设温度后,可将导热套筒1的第一弧形套件11和第二弧形套件12以类似于夹子的张开运动的方式,即向远离彼此的方向打开,将第一弧形套件11与第二弧形套件12的弧形内壁面对准轴承内圈7的外周位置,再将第一弧形套件11与第二弧形套件12连接合上将轴承内圈7夹住,瞬间的高温均匀传递至轴承内圈7上,在轴承内圈7与其所在轴之间产生间隙后,便可通过移动导热套筒1带动轴承内圈7从其所在轴上顺利脱下。

33.为实现导热套筒1套设在轴承内圈7上时两者接触面保持贴合状态,从而更均匀、高效地传递热量,导热套筒1的内周表面形状与轴承内圈7的外周表面形状相适配。

34.轴承内圈拆卸装置还包括设置在第一弧形套件11与第二弧形套件12之间的连接件,第一弧形套件11与第二弧形套件12之间通过连接件进行铰接。

35.具体地,在本实施例中,连接件为一联接销(未图示)。第一弧形套件11上设有用于穿设联接销的第一销孔(未图示);同理,第二弧形套件12上设有用于穿设联接销的第二销孔2。第一弧形套件11与第二弧形套件12通过联接销依次穿过第一销孔与第二销孔2进行铰接。从而第一弧形套件11与第二弧形套件12以联接销处为轴可进行开合转动,实现可开合地套设在轴承内圈7外周上。

36.如图1-2所示,对应第一弧形套件11与第二弧形套件12,轴承内圈拆卸装置还包括分别连接在第一弧形套件11与第二弧形套件12上的第一手柄31和第二手柄32。

37.进一步地,为方便人员双手操作,在导热套筒1上还连接有第三手柄33。

38.进一步地,为实现方便收纳和携带,第一手柄31和第二手柄32可以是分别可拆卸地连接于第一弧形套件11与第二弧形套件12。如图1-2所示,在本实施例中,在第一弧形套件11与第二弧形套件12上分别开设有连接孔(未图示),第一手柄31和第二手柄32分别插设在连接孔内。第一手柄31和第二手柄32在连接孔处的连接可以通过螺纹配合或者其他可拆卸的配合方式,实现可在非工作状态下将第一手柄31和/或第二手柄32拆卸。

39.进一步地,第三手柄33连接在第一弧形套件11与第二弧形套件12的铰接处。

40.具体地,可以在第一弧形套件11与第二弧形套件12之间设置一定位块4,第三手柄33可以固定在定位块4上,定位块4用于辅助连接第三手柄33。定位块4上具有对应联接销设置的通孔(未图示),联接销依次穿过第二弧形套件12上的第二销孔2、定位块4上的通孔、第一弧形套件11上的第一销孔,从而将第一弧形套件11、第三手柄33、第二弧形套件12联接起来。

41.也可以在定位块4上同时设置对应联接销设置的通孔和对应辅助连接第三手柄33的螺纹孔(未图示),通过螺纹配合将第三手柄33可拆卸地连接在定位块4上。

42.或者,也可以在第一弧形套件11或第二弧形套件12上设置用于插装第三手柄33的

螺纹孔,在第三手柄33的一端设置对应的螺纹,通过螺栓配合的方式将第三手柄33可拆卸地连接在第一弧形套件11或第二弧形套件12上。

43.综上所述,即第三手柄33可以是可拆卸地连接在导热套筒1上,可方便各部件收纳及携带。即在需要拆卸时,将联接销抽出,即可将第一弧形套件11、第三手柄33和第二弧形套件12分别单独取放。

44.如图1-2所示,在本实施例中,轴承内圈拆卸装置还包括与加热元件导电连接的温控装置(未图示)。

45.对应加热元件与温控装置导电连接的设置,轴承内圈拆卸装置还包括导线(未图示)、与导线连接的插头(未图示);加热元件通过导线及插头连接至温控装置。加热元件可以是导热性能好的金属件如铜等。

46.本实施例中,温控装置可包括用于监测导热套筒1温度的感温元件(未图示)。在加热导热套筒1时,感温元件监测导热套筒1的实时温度,该实时温度反馈至温控装置的控制中心,可以实现控制导热套筒1保持在预设温度。

47.进一步地,在本实施例中,导热套筒1的外表面开设有测温孔5,感温元件插设于测温孔5内。或者,在其他实施例中,感温元件也可以是红外测温元件,可以非直接接触的形式对导热套筒进行温度监测。

48.进一步地,考虑防止加热元件的热量不散失,轴承内圈拆卸装置还包括覆盖在导热孔10开口上的隔热件(未图示),隔热件将加热元件密封在导热孔10内。隔热件的尺寸可与加热元件的具体尺寸结合进行综合考虑设计,只要将加热元件密封(热隔绝)在导热孔10内即可,因而使加热元件的热量绝大部分都传递至导热套筒1。

49.轴承内圈拆卸装置还包括套设在导热套筒1外周的固定套筒(未图示)。固定套筒可以是紧套设在导热套筒1外周,在一定程度上可限制导热套筒1的形变,从而减小因导热套筒1在高温下发生形变,无法与轴承内圈7较好贴合的风险,以及减小人员烫伤的风险。

50.具体地,对应上述第一弧形套件11和第二弧形套件12的设置,固定套筒也可以包括两个相对设置的第一固定套件(未图示)和第二固定套件(未图示)。将第一固定套件与第二固定套件分别套设在第一弧形套件11和第二弧形套件12上后,通过在第一固定套件与第二固定套件之间设置铰接部件(未图示),带动第一弧形套件11和第二弧形套件12可开合地套设在轴承内圈7外周上。

51.进一步地,导热套筒1上设有卡接槽6,固定套筒上有对应卡接槽6设置的凸缘(未图示),固定套筒上设置相应的凸缘插设在卡接槽6内,使固定套筒紧套设在导热套筒1上。进一步地,为了让固定套筒上的凸缘与对应的卡接槽6的卡接配合具有较好的稳定性,卡接槽6在本实施例中横截面为倒梯形(参阅图1-2),对应的凸缘的横截面也因此为倒梯形。

52.具体地,倒梯形的设计,使得卡接槽6横截面上,与导热套筒1的外周边缘相切的方向的径向尺寸从导热套筒1的外周边缘向靠近导热套筒1的中心方向逐渐增大。将凸缘配合在卡接槽6上后,限制了凸缘在外力作用下朝向导热套筒1的外周边缘方向的位移,使得固定套筒不容易脱落于导热套筒1,两者之间的配合具有较好的紧密性。

53.需要注意的是,术语“径向”是相对于“轴向”而言的。具体地,是以卡接槽6的长度方向为“轴向”,垂直于轴向的方向为“径向”。

54.具体地,卡接槽6以及对应的凸缘的数量可依据导热套筒1的实际尺寸等具体因素

进行相应设计与调整,不宜理解为对本实用新型技术方案的限制。

55.或者,在其他实施例中,也可以通过螺栓配合、过盈配合等其他方式实现固定套筒紧套设于导热套筒。

56.以上仅为本实用新型的一些具体实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1