一种双金属堆焊耐磨弯管的制作装置的制作方法

1.本实用新型涉及耐磨管技术领域,尤其涉及一种双金属堆焊耐磨弯管的制作装置。

背景技术:

2.双金属堆焊耐磨管是一种表面通过耐磨钢板衬管过,产生细微均匀分布的缝隙释放出来的内应力,维持一整张管面的整平限定,造成应力缝隙仅限于硬层内,应用全过程也不容易向延展性非常好的机管内拓展,通过将高耐磨合金根据特别的堆焊溶敷加工工艺与集采冶金融合,在钢管内壁产生一层3-6mm的耐磨损合金层,强度为58-67hrc。

3.现有技术中,双金属耐磨管的内壁在堆焊作业中,通常操作人员通过将焊机固定在钢管上,然后伸进管内对其进行堆焊,但是只能对直筒型的耐磨管进行作用,存在无法对弯曲的耐磨管内壁进行堆焊作业的问题。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在双金属耐磨管的内壁在堆焊作业中,通常操作人员通过将焊机固定在钢管上,然后伸进管内对其进行堆焊,但是只能对直筒型的耐磨管进行作用,存在无法对弯曲的耐磨管内壁进行堆焊作业的问题,而提出的一种双金属堆焊耐磨弯管的制作装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种双金属堆焊耐磨弯管的制作装置,包括弯管和第一延伸杆,所述第一延伸杆左侧外表面固定连接有安装板,所述安装板的左侧外表面固定安装有电机,所述电机输出端固定连接有偶第一圆形板,所述第一圆形板的左侧外表面靠近边缘处固定连接有多个第一连接柱,多个所述第一连接柱的左端面之间固定连接有第二圆形板,所述第二圆形板的左侧外表面固定安装有焊机座,所述焊机座的内部固定安装有焊机本体,所述第二圆形板的左侧外表面圆形处转动连接有转动柱,所述转动柱的左侧端面转动连接有转动座,所述转动座的左侧外表面固定连接有第一限位板,所述第一限位板的左侧外表面固定连接有多个第二连接柱,多个所述第二连接柱的左侧端面之间固定连接有第二限位板,所述第二限位板的左侧外表面圆心处固定连接有第二延伸杆。

6.优选的,所述第一限位板的外表面开设有多个第一矩形槽,多个所述第一矩形槽的内部均固定连接有第一转轴。

7.优选的,所述第一转轴的外表面套设有第一滚轮,所述第一滚轮的外表面与弯管的内表壁呈滑动设置。

8.优选的,所述第二限位板的外表面开设有多个第二矩形槽,多个所述第二矩形槽的内部均固定连接有第二转轴。

9.优选的,所述第二转轴的外表面套设有第二滚轮,所述第二滚轮的外表面与弯管的内表壁呈滑动设置。

10.优选的,所述第一延伸杆的外表面套设连接有防滑套,所述第二圆形板的左侧外表面固定安装有监控设备。

11.与现有技术相比,本实用新型的优点和积极效果在于,

12.1、本实用新型中,通过设置电机配合焊机本体起到了对弯管内壁边旋转边堆焊的作用,通过设置第二圆形板起到了限制焊机本体在弯管内沿中心转动的作用,第一限位板和第二限位板与转动柱和第二连接柱相配合,起到了为焊机本体在弯管内导向的作用,从而起到了焊机本体对弯管内部较深位置进行堆焊的作用,解决了无法对弯曲的耐磨管内壁进行堆焊作业的问题。

13.2、本实用新型中,第一限位板通过与第一转轴和第一滚轮相配合,起到了方便在弯管内部滑动的作用,第二限位板通过与第二转轴和第二滚轮相配合,起到了方便在弯管内部滑动的作用,从而起到了焊机本体在弯管内部平稳移动的效果。

附图说明

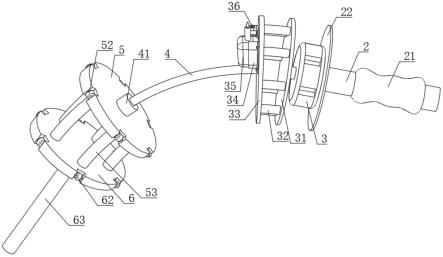

14.图1为本实用新型提出一种双金属堆焊耐磨弯管的制作装置的立体图;

15.图2为本实用新型提出一种双金属堆焊耐磨弯管的制作装置的内部结构示意图;

16.图3为本实用新型提出一种双金属堆焊耐磨弯管的制作装置第一限位板的结构示意图;

17.图4为本实用新型提出一种双金属堆焊耐磨弯管的制作装置转动柱的结构示意图。

18.图例说明:1、弯管;2、第一延伸杆;21、防滑套;22、安装板;3、电机;31、第一圆形板;32、第一连接柱;33、第二圆形板;34、焊机座;35、焊机本体;36、监控设备;4、转动柱;41、转动座;5、第一限位板;51、第一转轴;52、第一滚轮;53、第二连接柱;6、第二限位板;61、第二转轴;62、第二滚轮;63、第二延伸杆。

具体实施方式

19.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

20.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

21.实施例1,如图1-4所示,本实用新型提供了一种双金属堆焊耐磨弯管的制作装置,包括弯管1和第一延伸杆2,第一延伸杆2左侧外表面固定连接有安装板22,安装板22的左侧外表面固定安装有电机3,电机3输出端固定连接有偶第一圆形板31,第一圆形板31的左侧外表面靠近边缘处固定连接有多个第一连接柱32,多个第一连接柱32的左端面之间固定连接有第二圆形板33,第二圆形板33的左侧外表面固定安装有焊机座34,焊机座34的内部固定安装有焊机本体35,第二圆形板33的左侧外表面圆形处转动连接有转动柱4,转动柱4的左侧端面转动连接有转动座41,转动座41的左侧外表面固定连接有第一限位板5,第一限位板5的左侧外表面固定连接有多个第二连接柱53,多个第二连接柱53的左侧端面之间固定

连接有第二限位板6,第二限位板6的左侧外表面圆心处固定连接有第二延伸杆63。

22.其整个实施例1达到的效果为,本装置中第一连接柱32、转动柱4和第二连接柱53均采用硬度较高的硅胶材质或采用其他具有形变特性的材质,通过设置第一延伸杆2起到了方便推动本装置在弯管1内部移动的同时防止电机3工作时会发生自转的问题,监控设备36配套有显示设备,起到了方便观察堆焊情况的作用,焊机本体35起到了对弯管1内部堆焊的作用,通过设置电机3配合第一圆形板31和第一连接柱32起到了带动第二圆形板33和焊机本体35对弯管1内壁边旋转边堆焊的效果,第一圆形板31配合第一连接柱32起到了增加第二圆形板33和焊机本体35稳定性的作用,转动柱4配合转动座41起到了使第一限位板5和第二圆形板33转动连接的作用,第二连接柱53起到了连接第一限位板5和第二限位板6的作用,第一限位板5配合第二限位板6起到了相互限位增加稳定性的作用,同时起到了在弯管1内部为焊机本体35导向的作用,从而确保了焊机本体35可以在弯管1内部可以在中心处移动的效果。

23.实施例2,如图1-4所示,第一限位板5的外表面开设有多个第一矩形槽,多个第一矩形槽的内部均固定连接有第一转轴51,第一转轴51的外表面套设有第一滚轮52,第一滚轮52的外表面与弯管1的内表壁呈滑动设置,第二限位板6的外表面开设有多个第二矩形槽,多个第二矩形槽的内部均固定连接有第二转轴61,第二转轴61的外表面套设有第二滚轮62,第二滚轮62的外表面与弯管1的内表壁呈滑动设置,第一延伸杆2的外表面套设连接有防滑套21,第二圆形板33的左侧外表面固定安装有监控设备36。

24.其整个实施例2达到的效果为,通过设置第二延伸杆63起到了装置接近弯管1出口时方便取出的作用,通过设置防滑套21起到了方便握住第一延伸杆2的作用,第一限位板5通过与第一转轴51和第一滚轮52相配合,起到了方便在弯管1内部滑动的作用,第二限位板6通过与第二转轴61和第二滚轮62相配合,起到了方便在弯管1内部滑动的作用,从而起到了焊机本体35在弯管1内部平稳移动的效果。

25.工作原理:使用时,先将第二延伸杆63一端塞入弯管1的内部,然后握住第一延伸杆2将本装置往弯管1的内部推动,推动时,启动焊机本体35对弯管1内壁进行堆焊,推动的同时通过监控设备36和显示设备观察堆焊情况,然后启动电机3带动焊机本体35进行边转动边堆焊,完成一圈后在反向转动焊接,移动过程中第一限位板5配合第一滚轮52,第二限位板6配合第二滚轮62对装置在弯管1内部移动时进行导向,第二圆形板33配合焊机本体35确保焊机本体35始终围绕弯管1圆形进行转动。

26.本实用新型中的电机3、焊机本体35和监控设备36的接线图属于本领域的公知常识,其工作原理是已经公知的技术,其型号根据实际使用选择合适的型号,所以对电机3、焊机本体35和监控设备36不再详细解释控制方式和接线布置。

27.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1