一种带状锯条的制作方法

1.本实用新型涉及材料锯切技术领域,尤其是涉及一种带状锯条。

背景技术:

2.带状锯条是一种工业生产用的锯条,不同于家用的短锯条,带状锯条的长度更长,齿更多,带状锯条会张紧安装在锯切设备上,用来锯切工业用金属材料或其他型材。

3.带状锯条需要锯切的材料往往硬度较大,直径较粗,单根材料的锯切时间会十分长,带状锯条的使用性能主要体现在锯切效率和使用寿命上,锯切效率的提高能大大减低单次锯切作业时间,使用寿命的增强能减少带状锯条的更换量,能降低生产成本,锯切效率和使用寿命的提升主要通过设计合适的锯齿结构来实现,因此如何设计合理的锯齿结构成为带状锯条的研究重点。

技术实现要素:

4.本实用新型的目的在于解决上述现有技术的需求,提供一种带状锯条。

5.为了实现上述目的,本实用新型采用如下技术方案:

6.一种带状锯条,包括锯条体,所述锯条体上连接有若干个锯齿组,若干个锯齿组沿锯条体长度方向均布排列连接,每个所述锯齿组都包括依次排列的第一锯齿、第二锯齿、第三锯齿、第四锯齿、第五锯齿、第六锯齿,所述第一锯齿和第四锯齿为定齿,所述第二锯齿、第三锯齿和第五锯齿、第六锯齿为分齿,每个锯齿组都形成两定四分的布局结构。

7.所述第一锯齿和第四锯齿采用直齿齿形,所述第二锯齿、第三锯齿和第五锯齿、第六锯齿采用斜齿齿形,所述第二锯齿、第三锯齿交替往锯条体的两侧偏斜,所述第五锯齿、第六锯齿也交替往锯条体的两侧偏斜,每个所述锯齿组内都形成直、右、左、直、右、左的齿形排列布局。

8.所述第一锯齿、第二锯齿、第三锯齿、第四锯齿、第五锯齿、第六锯齿之间的齿距大小各不相同。

9.所述第一锯齿和第四锯齿的齿高相同,所述第二锯齿、第三锯齿、第五锯齿和第六锯齿的齿高相同,所述第一锯齿和第四锯齿的齿高尺寸大于第二锯齿、第三锯齿、第五锯齿和第六锯齿的齿高尺寸。

10.所述第一锯齿和第四锯齿的齿尖位置设有倒角。

11.所述第一锯齿和第四锯齿的倒角为双面倒角。

12.所述锯齿组内的六个锯齿的前角角度尺寸都相同。

13.所述锯齿组内的六个锯齿的后角角度尺寸都相同。

14.本实用新型的有益效果是:本实用新型的锯齿组采用了两定四分的六锯齿整体布局,通过设置两个定齿来增强锯条的导向性,能有效降低别齿概率,提升锯切效率,通过改变定齿齿高,能改善各齿的受力情况,提升锯切的耐磨性,使锯条的寿命有效提升。

附图说明

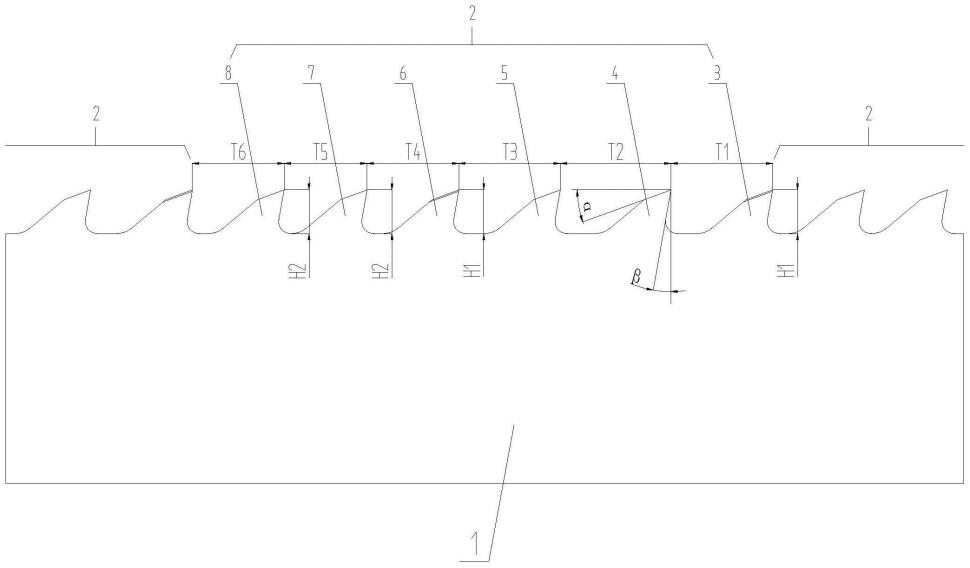

15.图1为本实用新型的正视结构图;

16.图2为本实用新型的俯视结构图;

17.图3为本实用新型的第一锯齿和第四锯齿的齿尖倒角示意图。

18.图中:锯条体1、锯齿组2、第一锯齿3、第二锯齿4、第三锯齿5、第四锯齿6、第五锯齿7、第六锯齿8、前角α、后角β、定齿齿高h1、分齿齿高h2、第一齿距t1、第二齿距t2、第三齿距t3、第四齿距t4、第五齿距t5、第六齿距t6、分齿偏移量λ、定齿倒角量d、定齿倒角角度γ。

具体实施方式

19.下面结合附图和具体实施方式对本实用新型作进一步描述,本实用新型中的“左”、“右”等描述均是以图1为参照方向:

20.如图1~图3所示,一种带状锯条,包括锯条体1,锯条体1上连接有若干个锯齿组2,若干个锯齿组2沿锯条体1长度方向均布排列连接,相邻锯齿组2之间的间距相等,锯齿组2是带状锯条的基本锯切单位,锯齿组2会有多个锯齿组成,形成导向、锯开、排屑、开缝等效果,带状锯条的长度较长,带状锯条工作时,锯齿组2是轮动通过材料切割面,单个锯齿组2的工作时间较短,降温冷却时间较长,这样有利于增强锯条的使用寿命,因此带状锯条比较适合锯切一些直径较大、硬度较高的型材原料,本实用新型中,每个锯齿组2都包括依次排列的第一锯齿3、第二锯齿4、第三锯齿5、第四锯齿6、第五锯齿7、第六锯齿8,第一锯齿3和第四锯齿6为定齿,第二锯齿4、第三锯齿5和第五锯齿7、第六锯齿8为分齿,每个锯齿组2都形成两定四分的布局结构,在带状锯条中,锯齿的齿尖朝向为进锯方向,因此本实用新型的锯齿组2在作业时是第一锯齿3、第二锯齿4、第三锯齿5、第四锯齿6、第五锯齿7、第六锯齿8依次进齿锯切,其中定齿起到锯开和导向的作用,分齿起到排屑和开缝的作用,由于本实用新型的锯齿组2设计了两个定齿,在单个锯齿组2通过时,形成了两次导向和两次锯开效果,锯条的导向稳定性更好,能有效降低别齿概率,也能提升锯切效率(别齿就是锯齿齿尖被材料卡住,难以快速通过,别齿的出现原因主要是锯条导向不好,出现偏距,别齿出现过多,锯条的耐磨效果就会变差,齿尖就会逐渐磨没,会影响锯切效果,降低锯切效率,锯条的寿命也会大大降低)。

21.如图1和图2所示,第一锯齿3和第四锯齿6采用直齿齿形,第一锯齿3和第四锯齿6为定齿,主要起到进锯时的锯开和导向作用,因此采用直齿齿形,笔直的锯齿有利于锯开材料,有利于引导锯条直线锯切材料,第二锯齿4、第三锯齿5和第五锯齿7、第六锯齿8采用斜齿齿形,第二锯齿4、第三锯齿5交替往锯条体1的两侧偏斜,第五锯齿7、第六锯齿8也交替往锯条体1的两侧偏斜,每个锯齿组2内都形成直、右、左、直、右、左的齿形排列布局,第二锯齿4、第三锯齿5、第五锯齿7、第六锯齿8为分齿,两个一组,分别跟在两个定齿后面排列,分齿主要起到排屑和开缝的作用,第二锯齿4、第三锯齿5、第五锯齿7、第六锯齿8的锯齿齿面都向锯条体1的外侧偏斜,这样由定齿切出的料屑就会从偏斜面引导而出,由于分齿是交替向外偏斜,在分齿与材料锯切缝接触过程中,分齿会切削扩大定齿形成的锯切缝,形成开缝效果,本实用新型中,分齿偏移量设为λ,所有分齿的分齿偏移量λ都相同,分齿偏移量λ过大,开出的锯切缝也就过大,不利于锯条的直线锯切导向,会出现别齿问题,分齿偏移量λ过小,开缝也就过小,不利于排屑,还会出现卡锯情况,因此分齿偏移量λ的大小设定尤为重要,通

过计算和反复试验,本实用新型中,分齿偏移量λ优选设定在0.4-0.45mm毫米范围内。

22.如图1和图2所示,第一锯齿3、第二锯齿4、第三锯齿5、第四锯齿6、第五锯齿7、第六锯齿8之间的齿距大小各不相同,第一锯齿3和第二锯齿4之间的齿距设为第一齿距t1,第二锯齿4和第三锯齿5之间的齿距设为第二齿距t2,第三锯齿5和第四锯齿6之间的齿距设为第三齿距t3,第四锯齿6和第五锯齿7之间的齿距设为第四齿距t4,第五锯齿7和第六锯齿8之间的齿距设为第五齿距t5,第六锯齿8和下一锯齿组2的第一锯齿3之间的齿距设为第六齿距t6,第一齿距t1、第二齿距t2、第三齿距t3、第四齿距t4、第五齿距t5、第六齿距t6的大小各不相同,这样均速进锯时,每个锯齿与材料初接触的时间点都各不相同,能防止锯条在锯切时出现共振现象(共振会引起锯条断裂),在本实用新型中第一齿距t1、第二齿距t2和第三齿距t3的尺寸大小均大于第四齿距t4、第五齿距t5和第六齿距t6的尺寸大小,在进锯顺序上,第一锯齿3、第二锯齿4和第三锯齿5这个三齿分组先接触材料进行锯切,第四锯齿6、第五锯齿7和第六锯齿8这个三齿分组后接触材料进行锯切,后三齿分组齿距较小的情况下能减少单个锯齿组2的总长,增加单个锯齿组2的通过效率,以便快速进入下一个锯齿组2的锯切作业。

23.如图1所示,第一锯齿3和第四锯齿6的齿高相同,第二锯齿4、第三锯齿5、第五锯齿7和第六锯齿8的齿高相同,第一锯齿3和第四锯齿6的齿高尺寸大于第二锯齿4、第三锯齿5、第五锯齿7和第六锯齿8的齿高尺寸,第一锯齿3和第四锯齿6为定齿,其他齿为分齿,也就是说定齿齿高要高于分齿齿高,定齿齿高设为h1,分齿齿高设为h2,定齿起到锯切时的锯开和导向作用,定齿齿高h1高于分齿齿高h2的话,定齿会突出于锯条,定齿的锯开和导向作用才能被体现出来,同时,定齿齿高提高以后,分齿受力情况会被改善减小(锯切时形成定齿主要受力的状态),这样能有效保护分齿,突出了定齿以后,锯切时不容易出现偏距情况,锯条的别住情况会大大降低,能有效增强锯条的耐磨性,能延长锯条寿命,同时定齿的高度也不易过高,经过大量计算和实验得出,h1的高度比h2高0.08mm为最优。

24.如图1所示,第一锯齿3和第四锯齿6的齿尖位置设有倒角,如图3所示,第一锯齿3和第四锯齿6的倒角为双面倒角,第一锯齿3和第四锯齿6为定齿,起到锯开作用,相比分齿而言,先于材料接触,第一锯齿3和第四锯齿6的齿尖位置是主要受力位置,利用齿尖才能锯开材料,由于锯齿存在厚度,齿尖尖角容易出现崩坏现在,影响锯条锯切效果,因此本实用新型设计了倒角来改善锯齿两侧齿尖尖角的受力情况,在倒角后,能大大降低崩角现象的发生概率,根据大量计算和实验得出,定齿倒角量d优选为0.1-0.2mm,定齿倒角角度γ优选为40

°

。

25.如图1所示,锯齿组2内的六个锯齿的前角角度尺寸都相同,锯齿前角越大,锯进阻力越小,但锯齿的强度和散热效果都会变差,因此前角的角度大小设计必须合理,本实用新型中,所有锯齿的前角α都设为10

°

,10

°

的角度下,阻力和强度、散热情况达到平衡。

26.如图1所示,锯齿组2内的六个锯齿的后角角度尺寸都相同,后角是为了减少锯齿与锯切缝之间的摩擦,后角越大,锯齿的面积就越小,摩擦也就越少,但是锯齿的强度也会降低,容易出现崩齿,因此后角的角度大小也必须在合理数值上,本实用新型中,所有锯齿的后角β都设为20

°

,20

°

的角度下,强度和摩擦情况达到平衡。

27.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保

护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1