一种加工中心的鞍座结构的制作方法

1.本实用新型涉及数控机床领域,尤其涉及一种加工中心的鞍座结构。

背景技术:

2.加工中心是目前使用较为广泛的数控机床之一。机床的底座、鞍座、工作台是数控机床结构的重要组成部分,数控机床结构的好坏直接影响数控机床x轴和y轴的精度,机床上的鞍座是用来让工作台进行滑动的重要部分,现有鞍座零件一般是将各个连接件设计为分体零件然后再装配组合为一个整体通过装配过程中的修配来达到设计要求及精度,装配时因为精度偏差又需要花费更多的工时来修配,容易由于配合误差而影响到产品的整体质量,且严重制约了生产效率;还存在着稳定性和抗震性差的问题,而且刚度不足,使机床承载能力不足、机械性能差,从而影响机床的加工精度;现有的数控加工中心的鞍座上方设有工作台,工作台可以沿着鞍座上的线轨左右移动,在移动过程中,油泵会给线轨提供润滑油,减少工作台移动的阻力,延长工作台和线轨的使用寿命,但是目前的鞍座没有开设排油结构或者排油结构不合理,长时间使用润滑油会积累,流到鞍座底部,造成机床的油污染,给操作人员的清洁工作带来困难;而且泄露的润滑油还会导致机床内防护罩发滑,工人操作时可能会发生危险,同时还会缩短机床的使用寿命;现有机床的鞍座材料为高级铸铁铸造,本身表面凹凸不平,在安装过程中会有好多缝隙,导致冷却液从缝隙流到下面的底座,由此造成积水,长期下去积水就产生恶臭,对机床产生不好的环境因素。

技术实现要素:

3.(1)要解决的技术问题

4.针对现有技术的不足,本实用新型的目的在于提供一种加工中心的鞍座结构,该实用新型旨在解决现有技术下鞍座稳定性和抗震性差以及润滑油和冷却液会积累流到鞍座底部造成机床的污染和给清洁人员带来不便的技术问题。

5.(2)技术方案

6.1. 为解决上述的技术问题,本实用新型提供一种加工中心的鞍座结构, 包括鞍座本体、驱动组件和排污系统,驱动组件包括伺服电机、丝杆和丝杆螺母,伺服电机固定在电机固定架上,丝杆中间端的表面上套设有丝杆螺母,丝杆螺母与滚动轴承座相连接,排污系统包括第一斜体、第二斜体和集水箱,第一斜体的一端和第二斜体的一端相连接形成最高点的上方对应有滚动轴承座,第一斜体和第二斜体的上斜面上均设有若干个通孔,第一斜体和第二斜体的上斜面到丝杆底端所在的水平面之间沿上斜面的横纵方向间隔设有若干个加强筋,每个加强筋交错之间形成了用来接收冷却液和润滑油的排污腔,鞍座本体顶面的两侧设有滑轨,滑轨与鞍座本体底壁衔接处自上而下设有倒流斜面,倒流斜面上设有若干个排污槽,排污槽和所述排污腔之间相互连通,第一斜体和第二斜体的下端各设有一集水箱。

7.上述的鞍座本体两端的底壁固定安装有丝杆轴承座和丝杆尾轴座,丝杆轴承座和

丝杆尾轴座的两侧以及滚动轴承座的两侧均延伸至所述鞍座本体的两侧壁上并与其一体成型。

8.上述的第一斜体和第二斜体均为中空结构,第一斜体和第二斜体的下底面与鞍座本体的底壁相连接形成一体。

9.上述的第一斜体和第二斜体的上斜面上均矩形阵列设有若干个通孔,每个通孔的形状为圆形。

10.上述的滑轨和加强筋上设有若干个减轻孔。

11.上述的加强筋从靠近集水箱的一端到靠近滚动轴承座的一端依次按照由高到底间隔设置,加强筋沿横向的为直角三角体,加强筋沿纵向的为长方体。

12.上述的每个加强筋垂直设置并与所述鞍座本体一体成型。

13.(3)有益效果

14.与现有技术相比,本实用新型的有益效果在于:

15.1、现有技术鞍座零件一般是将各个连接件设计为分体零件然后再装配组合为一个整体,通过装配过程中的修配来达到设计要求及精度,装配时因为精度偏差又需要花费更多的工时来修配,容易由于配合误差而影响到鞍座的整体质量,该实用新型通过丝杆轴承座和丝杆尾轴座的两侧以及滚动轴承座的两侧均延伸至所述鞍座本体的两侧壁上并与其一体成型,再加上第一斜体和第二斜体的上斜面若干个加强筋的设置,从而进一步加强了鞍座整体的质量,从而提高了鞍座稳定性和抗震性,加强了加工中心的鞍座在运作时的精确度;

16.2、目前的鞍座没有开设排油结构或者排油结构不合理,长时间使用润滑油会积累,流到鞍座底部,造成机床的油污染,给操作人员的清洁工作带来困难;现有技术机床的冷却液从鞍座的缝隙流到下面的底座,由此造成积水,长期下去积水就产生恶臭,对机床产生不好的环境因素,本实用新型冷却液或润滑油通过倒流斜面8上的排污槽81流向第一斜体和第二斜体的排污腔内6,再从排污腔内的通孔自上而下因为重力影响流向集水箱33内收集起来,给操作人员的清洁工作带来很大便捷,有效解决了冷却液和润滑油对机床的污染,提高了加工中心的生产效率。

附图说明

17.下面结合附图和具体实施方式来详细说明本实用新型;

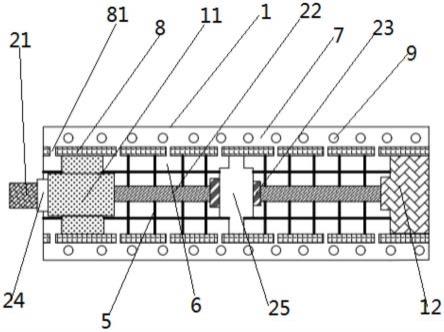

18.图1为一种加工中心的鞍座结构俯视示意图;

19.图2为一种加工中心的鞍座结构剖面示意图;

20.图3为图2中第一斜体或第二斜体立体示意图。

21.附图中的标记为:鞍座本体1、驱动组件2、排污系统3、伺服电机21、丝杆22、丝杆螺母23、电机固定架24、滚动轴承座25、第一斜体31、第二斜体32、集水箱33、通孔4、加强筋5、排污腔6、滑轨7、倒流斜面8、排污槽81、丝杆轴承座11、丝杆尾轴座12、减轻孔9。

具体实施方式

22.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

23.如图1

‑ꢀ

3所示,本实用新型提供一种加工中心的鞍座结构, 包括鞍座本体1、驱动组件2和排污系统3,驱动组件2包括伺服电机21、丝杆22和丝杆螺母23,伺服电机21固定在电机固定架24上,丝杆22中间端的表面上套设有丝杆螺母23,丝杆螺母23与滚动轴承座25相连接,排污系统3包括第一斜体31、第二斜体32和集水箱33,第一斜体31的一端和第二斜体32的一端相连接形成最高点的上方对应有滚动轴承座25,第一斜体31和第二斜体32的上斜面上均设有若干个通孔4,第一斜体31和第二斜体32的上斜面到丝杆22底端所在的水平面之间沿上斜面的横纵方向间隔设有若干个加强筋5,每个加强筋5交错之间形成了用来接收冷却液和润滑油的排污腔6,鞍座本体1顶面的两侧设有滑轨7,滑轨7与鞍座本体1底壁衔接处自上而下设有倒流斜面8,倒流斜面8上设有若干个排污槽81,排污槽81和所述排污腔6之间相互连通,第一斜体和第二斜体的下端各设有一集水箱33。

24.进一步地,鞍座本体1两端的底壁固定安装有丝杆轴承座11和丝杆尾轴座12,丝杆轴承座11和丝杆尾轴座12的两侧以及滚动轴承座25的两侧均延伸至所述鞍座本体1的两侧壁上并与其一体成型。

25.进一步地,第一斜体31和第二斜体32均为中空结构,第一斜体31和第二斜体32的下底面与鞍座本体1的底壁相连接形成一体。

26.进一步地,第一斜体31和第二斜体32的上斜面上均矩形阵列设有若干个通孔4,每个通孔4的形状为圆形。

27.进一步地,滑轨7和加强筋5上设有若干个减轻孔9。

28.进一步地,加强筋5从靠近集水箱33的一端到靠近滚动轴承座25的一端依次按照由高到底间隔设置,加强筋5沿横向的为直角三角体,加强筋5沿纵向的为长方体。

29.进一步地,每个加强筋5垂直设置并与所述鞍座本体一体成型。

30.本实用新型的工作原理:使用中,滑轨7与鞍座本体1底壁衔接处自上而下设有倒流斜面8,加工中心的润滑油通过倒流斜面8上的排污槽81流向第一斜体31和第二斜体32的排污腔内6,加工中心工作时产生的冷却液喷洒在机床上,冷却液从鞍座本体1的缝隙流到下面的底座,由于第一斜体31和第二斜体32倾斜设置在丝杆22的下方与鞍座本体1底壁上方之间,所以冷却液汇聚到第一斜体31和第二斜体32的排污腔6内,然后冷却液顺着排污腔6内的通孔4自上而下在重力影响流向集水箱33内收集起来,这样给操作人员的清洁工作带来很大便捷,有效解决了冷却液和润滑油对机床的污染,提高了加工中心的生产效率。现有技术鞍座零件一般是将各个连接件设计为分体零件然后再装配组合为一个整体,通过装配过程中的修配来达到设计要求及精度,装配时因为精度偏差又需要花费更多的工时来修配,容易由于配合误差而影响到鞍座的整体质量,该实用新型通过丝杆轴承座11和丝杆尾轴座12的两侧以及滚动轴承座25的两侧均延伸至所述鞍座本体1的两侧壁上并与其一体成型,再加上第一斜体31和第二斜体32的上斜面若干个加强筋5的设置,从而进一步加强了鞍座本体1整体的质量,从而提高了鞍座本体1稳定性和抗震性,因此加强了加工中心的鞍座本体1在运作时的精确度;

31.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型

要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1