一种汽车防撞梁及A柱内板用的复合式热成型模的制作方法

一种汽车防撞梁及a柱内板用的复合式热成型模

技术领域

1.本实用新型涉及一种热成型复合模,尤其是一种汽车防撞梁及a柱内板用的复合式热成型模。

背景技术:

2.目前,针对汽车防撞梁及a柱内板冲压成型普遍依然采用的是冷冲压模式,且在冲压过程中,一旦出现模架或局部镶块的损毁,则需要整体更换,因此维护成本较高,且对于一些需要大批量生产的车间,一般原始料片的输送一般流水线式运输,并通过夹爪夹持运输到位的料片置入到待冲压工位,而对于汽车防撞梁及a柱内板冲压成型时,当六片原始料片同步输送并由夹爪夹持上料时,则极易产生定位误差,从而影响成型质量;

3.如专利一种复合式热成型模具(公告号为cn204657270u)包括预设定位结构的上模座和下模座,还包括通过定位结构定位安装的通用成型装置以及侧翻边装置,通用成型装置包括活动上模、固定上模、固定下模、定位销以及卸料顶针,侧翻边装置包括驱动斜楔、从动斜楔组件以及侧翻边型块;驱动斜楔安装在上模座上,驱动斜楔的侧面设置为楔形面;从动斜楔组件安装在下模座上,从动斜楔组件包括固定设置的滑座和侧挡板,滑座上安装具有与驱动斜楔匹配的滑动块,滑动块的另一端安装侧翻边型块。本实用新型在活动上模夹紧状态下成型的同时,侧翻边装置也完成了翻边作业,达到了一次完成拉伸和侧翻边的目的,解决了带多个侧翻边复杂零件的热成型工艺问题,且其虽为复合式的模具,但是其普遍为相同零件对称式的复合模,同时其也亦没有解决上述提到的现有技术问题。

技术实现要素:

4.为了解决上述技术问题,本实用新型的目的是提供一种汽车防撞梁及a柱内板用的复合式热成型模,通过较为合理的结构分布,从而可对于四组原始料片同步完成左前门防撞梁、右前门防撞梁、左后门防撞梁、右后门防撞梁、左a 柱内板和右a柱内板六组产品零件的一次性热冲压成型的操作,且可拆卸组合式的模具结构以及合理排布在上模架和下模架上的气路管线和液路管线,不仅能够确保后续的局部维护更换更加便捷,同时还能够确保更换后的结构同样能够在合模冲压过程中为上模和下模提供稳定且均匀的换热和气动效果。

5.本实用新型提供了如下的技术方案:

6.一种汽车防撞梁及a柱内板用的复合式热成型模,包括上模架、下模架;上模架上设置有上安装加工面一、上安装加工面二、上安装加工面三、上安装加工面四;下模架下设置有下安装加工面一、下安装加工面二、下安装加工面三、下安装加工面四;上安装加工面一、上安装加工面二、上安装加工面三、上安装加工面四上对应可拆卸定位安装有上镶块一、上镶块二、上镶块三、上镶块四;下安装加工面一、下安装加工面二、下安装加工面三、下安装加工面四下对应可拆卸定位安装有下镶块一、下镶块二、下镶块三、下镶块四;在合模后,上镶块一与下镶块一对应压合用于成型左a柱内板,上镶块二与下镶块二对应压合用于

成型左前门防撞梁和右前门防撞梁,上镶块三与下镶块三对应压合用于成型左后门防撞梁和右后门防撞梁,上镶块四与下镶块四对应压合用于成型右a柱内板;

7.上液路管线安装在上模架上,其包括开设在上镶块一、上镶块二、上镶块三、上镶块四内的上换热孔道,上换热孔道的进液口通过管道连接上进液汇总块,上换热孔道的出液口通过管道连接上出液汇总块,上进液汇总块和上出液汇总块安装在上模架上,且通过上进液阀门和上出液阀门连接换热循环液槽;下液路管线安装在下模架上,其包括开设在下镶块一、下镶块二、下镶块三、下镶块四内的下换热孔道,下换热孔道的进液口通过管道连接下进液汇总块,下换热孔道的出液口通过管道连接下出液汇总块,下进液汇总块和下出液汇总块安装在下模架下,且通过下进液阀门和下出液阀门连接换热循环液槽;上镶块一、上镶块二、上镶块三、上镶块四包括有上固定镶块和由上顶出氮气缸驱动的上活动镶块,且上顶出氮气缸的接气口通过气管连接上压气汇总块,上压气汇总块安装在上模架上,且通过上进气阀门与气源连接,从而可以保证保持同一气压表连接的各个上顶出氮气缸的压力一致;下镶块一、下镶块二、下镶块三、下镶块四包括有下固定镶块和由下顶出氮气缸驱动的下活动镶块,且下顶出氮气缸的接气口通过气管连接下压气汇总块,下压气汇总块安装在下模架上,且通过下进气阀门与气源连接,从而可以保证保持同一气压表连接的各个下顶出氮气缸的压力一致。

8.优选的,上换热孔道包括设置在上固定镶块内的上管孔一和设置在上活动镶块内的上管孔二,上管孔一和上管孔二为相互独立的管道,且其对应进液口与出液口分别通过独立的上软管管道连接上进液汇总块和上出液汇总块。

9.优选的,上固定镶块通过螺栓对应定位连接在上安装加工面一、上安装加工面二、上安装加工面三或上安装加工面四上,且每组上固定镶块由多组上单元固定镶块通过螺钉拼接组合固定,故而,当出现局部的磨损损伤时,仅需要更换相应的部分即可,较为节省维护成本,且为了能够确保每组上单元固定镶块在对应安装加工面上的精确且快速的定位,故而可设计上安装加工面一、上安装加工面二、上安装加工面三、上安装加工面四上还设置有能够快速定位每组上单元固定镶块的上定位块,且上安装加工面一、上安装加工面二、上安装加工面三、上安装加工面四的周边还设置有用于快速将组合后的上镶块一、上镶块二、上镶块三、上镶块四限位固定的上固定块,且相邻的两组上单元固定镶块之间还设置有上对接孔,上对接孔对接后形成上管孔一。

10.优选的,上对接孔之间还设置有用于实现对接密封用的上对接密封圈。

11.优选的,下换热孔道包括设置在下固定镶块内的下管孔一和设置在下活动镶块内的下管孔二,下管孔一和下管孔二为相互独立的管道,且其对应进液口与出液口分别通过独立的下软管管道连接下进液汇总块和下出液汇总块。

12.优选的,下固定镶块通过螺栓对应定位连接在下安装加工面一、下安装加工面二、下安装加工面三或下安装加工面四上,且每组下固定镶块由多组下单元固定镶块通过螺钉拼接组合固定,故而,当出现局部的磨损损伤时,仅需要更换相应的部分即可,较为节省维护成本,且为了能够确保每组下单元固定镶块在对应安装加工面下的精确且快速的定位,故而可设计下安装加工面一、下安装加工面二、下安装加工面三、下安装加工面四下还设置有能够快速定位每组下单元固定镶块的下定位块,且下安装加工面一、下安装加工面二、下安装加工面三、下安装加工面四的周边还设置有用于快速将组合后的下镶块一、下镶块二、

下镶块三、下镶块四限位固定的下固定块,且相邻的两组下单元固定镶块之间还设置有下对接孔,下对接孔对接后形成下管孔一。

13.优选的,下对接孔之间还设置有用于实现对接密封用的下对接密封圈。

14.优选的,下镶块一、下镶块二、下镶块三、下镶块四的外围还设置有多组用于在压料前承接托料用的料片外形定位轨,原始的平料片在加热后放入模具,即靠此结构进行放平及管位。

15.优选的,料片外形定位轨包括l形的支撑架体、托片、支撑弹簧,支撑架体的水平支架固定在下模架上,其竖直立架上开设有一组通过槽,托片通过铰接轴安装在通过槽内,其一端与连接在支撑架体上的支撑弹簧相连,且另一端通过拉伸支撑弹簧来承接支撑料片以进行在压料前的水平托料。

16.本实用新型的有益效果是:本实用新型通过较为合理的汽车防撞梁及a柱内板的组合结构分布,从而可对于四组原始料片同步完成左前门防撞梁、右前门防撞梁、左后门防撞梁、右后门防撞梁、左a柱内板和右a柱内板六组产品零件的一次性热冲压成型的操作,且可拆卸组合式的模具结构以及合理排布在上模架和下模架上的气路管线和液路管线,不仅能够确保后续的局部维护更换更加便捷,同时还能够确保更换后的结构同样能够在合模冲压过程中为上模和下模提供稳定且均匀的换热和气动效果。

附图说明

17.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

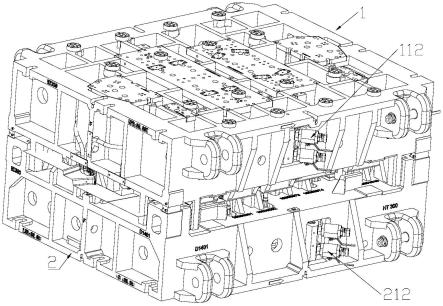

18.图1是本实用新型合模时的结构示意图;

19.图2是本实用新型上模与下模分离时的结构示意图;

20.图3是上模中将上模架与上镶块一、上镶块二、上镶块三、上镶块四拆分后的结构示意图;

21.图4是上镶块一、上镶块二、上镶块三、上镶块与上顶出氮气缸配合的结构示意图;

22.图5是与上换热孔道对接的上液路管线管道的分布示意图;

23.图6是与上顶出氮气缸对接的气路管线气管的分布示意图;

24.图7是上镶块二、上镶块三部分上单元固定镶块通过螺钉拼接组合的局部结构示意图;

25.图8是上镶块一部分上单元固定镶块通过螺钉拼接组合的局部结构示意图;

26.图9是下模中将下模架与下镶块一、下镶块二、下镶块三、下镶块四拆分后的结构示意图;

27.图10是下镶块一、下镶块二与下顶出氮气缸配合的结构示意图;

28.图11是与下换热孔道对接的下液路管线管道的分布示意图;

29.图12是与下顶出氮气缸对接的气路管线气管的分布示意图;

30.图13是下单元固定镶块通过螺钉拼接组合的局部结构示意图;

31.图14是料片外形定位轨的结构示意图;

32.图中的标记:1为上模架,2为下模架,3为识别编号一,4为识别编号二, 5为料片外形定位轨,6为顶杆,7为顶板,51为支撑架体,52为托片,53为支撑弹簧,54为通过槽,

33.11为上安装加工面一,12为上安装加工面二,13为上安装加工面三,14 为上安装加工面四,15为上镶块一,16为上镶块二,17为上镶块三,18为上镶块四,19为上换热孔道,110为上进液汇总块,111为上出液汇总块,112为上进液阀门,113为上出液阀门,114为上顶出氮气缸,115为上压气汇总块,116 为上单元固定镶块,117为上定位块,118为上固定块,119为上对接孔,120为上对接密封圈,

34.21为下安装加工面一,22为下安装加工面二,23为下安装加工面三,24 为下安装加工面四,25为下镶块一,26为下镶块二,27为下镶块三,28为下镶块四,29为下换热孔道,210为下进液汇总块,211为下出液汇总块,212为下进液阀门,213为下出液阀门,214为下顶出氮气缸,215为下压气汇总块,216 为下单元固定镶块,217为下定位块,218为下固定块,219为下对接孔,220 为下对接密封圈。

具体实施方式

35.结合图1至图14所示的一种汽车防撞梁及a柱内板用的复合式热成型模,在本实施例中,包括上模架(1)、下模架(2);

36.上模架(1)上设置有上安装加工面一(11)、上安装加工面二(12)、上安装加工面三(13)、上安装加工面四(14);

37.下模架(2)下设置有下安装加工面一(21)、下安装加工面二(22)、下安装加工面三(23)、下安装加工面四(24);

38.上安装加工面一(11)、上安装加工面二(12)、上安装加工面三(13)、上安装加工面四(14)上对应可拆卸定位安装有上镶块一(15)、上镶块二(16)、上镶块三(17)、上镶块四(18);

39.下安装加工面一(21)、下安装加工面二(22)、下安装加工面三(23)、下安装加工面四(24)下对应可拆卸定位安装有下镶块一(25)、下镶块二(26)、下镶块三(27)、下镶块四(28);

40.在合模后,上镶块一(15)与下镶块一(25)对应压合用于成型左a柱内板,

41.上镶块二(16)与下镶块二(26)对应压合用于成型左前门防撞梁和右前门防撞梁,

42.上镶块三(17)与下镶块三(27)对应压合用于成型左后门防撞梁和右后门防撞梁,

43.上镶块四(18)与下镶块四(28)对应压合用于成型右a柱内板;

44.故而,在当上模架(1)朝向下模架(2)运动,并完成一次冲压合模操作时,则可一次性完成六种产品的冲压成型,而汽车防撞梁及a柱内板的组合分布成型方式以及用于成型汽车防撞梁及a柱内板而设计的复合式热成型模结构,不仅能够提高热成型加工的加工效率,同时还能够保证设置有四组安装加工面的上模架 (1)和下模架(2)各个部分的冲压受力能够尽可能达到较为平衡均匀的稳定分布,以提高六种产品一次性成型时的合格率;

45.上液路管线安装在上模架(1)上,其包括开设在上镶块一(15)、上镶块二(16)、上镶块三(17)、上镶块四(18)内的上换热孔道(19),上换热孔道(19)的进液口通过管道连接上进液汇总块(110),上换热孔道(19)的出液口通过管道连接上出液汇总块(111),上进液汇总块(110)和上出液汇总块 (111)安装在上模架(1)上,且通过上进液阀门(112)和上出液阀门(113) 连接换热循环液槽;

46.下液路管线安装在下模架(2)上,其包括开设在下镶块一(25)、下镶块二(26)、下

镶块三(27)、下镶块四(28)内的下换热孔道(29),下换热孔道(29)的进液口通过管道连接下进液汇总块(210),下换热孔道(29)的出液口通过管道连接下出液汇总块(211),下进液汇总块(210)和下出液汇总块 (211)安装在下模架(2)下,且通过下进液阀门(212)和下出液阀门(213) 连接换热循环液槽;

47.上镶块一(15)、上镶块二(16)、上镶块三(17)、上镶块四(18)包括有上固定镶块和由上顶出氮气缸(114)驱动的上活动镶块,且上顶出氮气缸(114) 的接气口通过气管连接上压气汇总块(115),上压气汇总块(115)安装在上模架(1)上,且通过上进气阀门与气源连接,从而可以保证保持同一气压表连接的各个上顶出氮气缸(114)的压力一致;

48.下镶块一(25)、下镶块二(26)、下镶块三(27)、下镶块四(28)包括有下固定镶块和由下顶出氮气缸(214)驱动的下活动镶块,且下顶出氮气缸(214) 的接气口通过气管连接下压气汇总块(215),下压气汇总块(215)安装在下模架(2)上,且通过下进气阀门与气源连接,从而可以保证保持同一气压表连接的各个下顶出氮气缸(214)的压力一致。

49.上换热孔道(19)包括设置在上固定镶块内的上管孔一和设置在上活动镶块内的上管孔二,上管孔一和上管孔二为相互独立的管道,且其对应进液口与出液口分别通过独立的上软管管道连接上进液汇总块(110)和上出液汇总块(111)。

50.上固定镶块通过螺栓对应定位连接在上安装加工面一(11)、上安装加工面二(12)、上安装加工面三(13)或上安装加工面四(14)上,且每组上固定镶块由多组上单元固定镶块(116)通过螺钉拼接组合固定,故而,当出现局部的磨损损伤时,仅需要更换相应的部分即可,较为节省维护成本,且为了能够确保每组上单元固定镶块(116)在对应安装加工面上的精确且快速的定位,故而可设计上安装加工面一(11)、上安装加工面二(12)、上安装加工面三(13)、上安装加工面四(14)上还设置有能够快速定位每组上单元固定镶块(116)的上定位块(117),且上安装加工面一(11)、上安装加工面二(12)、上安装加工面三(13)、上安装加工面四(14)的周边还设置有用于快速将组合后的上镶块一(15)、上镶块二(16)、上镶块三(17)、上镶块四(18)限位固定的上固定块(118),且相邻的两组上单元固定镶块(116)之间还设置有上对接孔(119),上对接孔(119)对接后形成上管孔一。

51.上对接孔(119)之间还设置有用于实现对接密封用的上对接密封圈(120)。且如图7、8中,为了显示各个上单元固定镶块的连接关系,则图中省略了部分上单元固定镶块未画出;

52.下换热孔道(29)包括设置在下固定镶块内的下管孔一和设置在下活动镶块内的下管孔二,下管孔一和下管孔二为相互独立的管道,且其对应进液口与出液口分别通过独立的下软管管道连接下进液汇总块(210)和下出液汇总块(211)。

53.下固定镶块通过螺栓对应定位连接在下安装加工面一(21)、下安装加工面二(22)、下安装加工面三(23)或下安装加工面四(24)上,且每组下固定镶块由多组下单元固定镶块(216)通过螺钉拼接组合固定,故而,当出现局部的磨损损伤时,仅需要更换相应的部分即可,较为节省维护成本,且为了能够确保每组下单元固定镶块(216)在对应安装加工面下的精确且快速的定位,故而可设计下安装加工面一(21)、下安装加工面二(22)、下安装加工面三(23)、下安装加工面四(24)下还设置有能够快速定位每组下单元固定镶块(216)的下定位块(217),且下安装加工面一(21)、下安装加工面二(22)、下安装加工面三(23)、下安装加工面四(24)的周边还设置有用于快速将组合后的下镶块一(25)、下镶块二(26)、下

镶块三(27)、下镶块四(28)限位固定的下固定块(218),且相邻的两组下单元固定镶块(216)之间还设置有下对接孔 (219),下对接孔(219)对接后形成下管孔一。

54.下对接孔(219)之间还设置有用于实现对接密封用的下对接密封圈(220) 。

55.且为了能够做到对于各个上镶块和下镶块的快速的组装定位,故而可设置在上模架(1)和下模架(2)上标注有对应左a柱内板、左前门防撞梁、右前门防撞梁、左后门防撞梁和右后门防撞梁和右a柱内板的识别编号一(3),同时在每组上安装加工面和下安装加工面外围还设置有对应标识上单元固定镶块(116) 和下单元固定镶块(216)对应位置的识别编号二(4),从而在进行上镶块一(15)、上镶块二(16)、上镶块三(17)、上镶块四(18)、下镶块一(25)、下镶块二(26)、下镶块三(27)、下镶块四(28)的组装连接以及安装在对应安装加工面进行定位固定时,均能够较为便捷的进行直接的对位安装即可,较为省时省力。

56.下镶块一(25)、下镶块二(26)、下镶块三(27)、下镶块四(28)的外围还设置有多组用于在压料前承接托料用的料片外形定位轨(5),原始的平料片在加热后放入模具,即靠此结构进行放平及管位。

57.料片外形定位轨包括l形的支撑架体(51)、托片(52)、支撑弹簧(53),支撑架体(51)的水平支架固定在下模架(2)上,其竖直立架上开设有一组通过槽(54),托片(52)通过铰接轴安装在通过槽(54)内,其一端与连接在支撑架体(51)上的支撑弹簧(53)相连,且另一端通过拉伸支撑弹簧(53)来承接支撑料片以进行在压料前的水平托料,且由于支撑架体的顶端斜口设计和支撑弹簧设计,故而不仅使得在托料时具有一定的纠偏效果,而且亦为柔性托料效果。

58.且如图所示,为了在完成合模后能够方便卸料,还设置有用以顶出成型后的产品,使其脱离上模架(1)以及下模架(2),方便夹爪卸料用的顶杆(6)和顶板(7),此部分为现有技术,因此不再做赘述。

59.本实用新型的工作原理是:在进行合模时,首先,输送机输送四组料片并通过夹爪抓取后送入料片外形定位轨上,并由其进行托料支撑定位,进而上模架(1) 在压缸的驱动下下降,且同时下压动作,上液路管线进行冷却液的输送,可以对冲压过程中传递到对应镶块上的热量进行及时的冷却,防止爆裂发生,且在本实用新型中,设置的气路管线和液路管线可以保证能够具有更好的均匀且快速热传导效果,同时亦能够确保供给气压的均匀稳定性效果,从而可以进一步降低冲压不合格成型的概率,以提高组合加工后的整体稳定冲压效果。

60.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1